1.本技术涉及一种新能源汽车电机转子的精炼剂,属于新能源汽车技术领域。

背景技术:

2.随着地球能源的消耗和环境恶劣等问题的出现,发展新能源汽车成为研究重点,新能源汽车中所使用的电机转子往往是铝材质,铝质电机转子通常是将铝升温至熔点得到均匀的金属铝液,再使用压力铸铝或离心铸铝的方式将金属铝液注入铝模中,冷却凝固即可。

3.目前的金属铝液中往往存在氢气和非金属夹杂物,氢气和夹杂物的存在会使得铝铸的电机转子内部出现气泡、缩孔或夹渣等缺陷,严重影响电机转子的质量,因此往往在金属铝液中加入精炼剂以提高金属铝液的纯度。然而现有的精炼剂对于细小的夹杂物去除不彻底,并且精炼剂在精炼的过程也无法对金属铝液进一步细化,从而提高电机转子的力学性能。

技术实现要素:

4.为了解决上述问题,提供了一种新能源汽车电机转子的精炼剂,该精炼剂中添加有氟磷灰石和改性萤石成分,能够有效降低金属铝液中的含氢量,可有效去除铝液中的细小夹杂物,提高除渣率,同时能够对铝液起到细化和变质的作用,提高铝铸电机转子的致密度和力学性能。

5.根据本技术的一个方面,提供了一种新能源汽车电机转子的精炼剂,按重量份数计,该精炼剂包括氟化钠30-50份、碳酸钠5-10份、碳酸钙3-5份、氧化钙10-20份、氟化铝25-35份、氟铝酸钠10-15份、氟磷灰石5-10份、改性萤石20-25份,所述改性萤石由钛酸酯偶联剂和间三氟甲基苯甲酸甲酯改性后得到。

6.优选的,该精炼剂包括氟化钠40份、碳酸钠10份、碳酸钙3份、氧化钙10份、氟化铝30份、氟铝酸钠13份、氟磷灰石8份、改性萤石25份。

7.可选地,所述改性萤石的制备方法包括:

8.将萤石先进行活化,得到活化萤石,再将所述活化萤石置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在80-100℃下反应至少10h后干燥即得到所述改性萤石。其中混合液的溶剂为去离子水、乙醇、水合肼、二氯乙烷、乙酸乙酯中的任意一种或多种。

9.可选地,所述活化萤石与所述混合液的重量比为1:(10-20),所述钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占所述混合液重量的1%-5%。优选的,所述活化萤石与所述混合液的重量比为1:10,所述钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占所述混合液的重量的4%。

10.可选地,所述钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为(2-5):(1-3),优选为4:1。

11.可选地,所述活化萤石的活化步骤为:

12.将所述萤石置于乙醇溶液中在110-130℃下活化5h以上,干燥后得所述活化萤石。

13.可选地,所述萤石与所述乙醇溶液的重量比为1:(5-15),优选为1:9。

14.可选地,所述精炼剂的制备方法包括:

15.将氟磷灰石在1000-1500℃下煅烧2-5h,之后加入改性萤石混合均匀后过筛得到颗粒料,向所述颗粒料中加入氟化钠、碳酸钠、碳酸钙、氧化钙、氟化铝和氟铝酸钠,混合均匀即得所述精炼剂。

16.可选地,所述精炼剂还包括改性稀土10-15份,优选为10份,所述改性稀土由钛酸酯偶联剂和磷酸酯偶联剂改性后得到。

17.可选地,所述改性稀土的制备方法包括:

18.将稀土清洗后置于钛酸酯偶联剂和磷酸酯偶联剂的改性液中,在90-100℃下反应4-8h后干燥即得所述改性稀土,所述改性液中,钛酸酯偶联剂占所述改性液重量的0.5-2%,优选为0.5%,所述磷酸酯偶联剂占所述改性液重量的2-4%,优选为3.5%,所述稀土与所述改性液的重量比为1:(10-20),优选为1:10。其中改性液的溶剂为去离子水、乙醇、水合肼、二氯乙烷、乙酸乙酯中的任意一种或多种。

19.可选地,所述精炼剂的制备方法包括:

20.将氟磷灰石在1000-1500℃下煅烧2-5h,之后加入改性萤石和改性稀土混合均匀后过筛得到颗粒料,向所述颗粒料中加入氟化钠、碳酸钠、碳酸钙、氧化钙、氟化铝和氟铝酸钠,混合均匀后即得所述精炼剂。

21.优选的,将改性萤石、改性稀土和氟磷灰石混合均匀,在1300-1500℃下煅烧3h,之后过筛得到所述颗粒料。

22.可选地,所述精炼剂的粒径为0.5-5mm,其中所述精炼剂的粒径在1-3mm的占比大于60%,优选的,所述精炼剂的粒径在1-3mm的占比大于70%,更优选的,所述精炼剂的粒径在1-3mm的占比大于80%。

23.本技术的有益效果包括但不限于:

24.1.根据本技术的精炼剂,含有氟磷灰石和改性萤石成分,能够有效降低金属铝液中的含氢量,可有效去除铝液中的细小夹杂物,提高除渣率,同时能够对铝液起到细化和变质的作用,提高铝铸电机转子的致密度和力学性能。

25.2.根据本技术的精炼剂,不含有氯盐成分,避免在精炼中产生有毒气体,提高操作的安全性,保护生态环境,并且精炼净化后产生的铝灰可电解后回收再利用,节约资源。

26.3.根据本技术的精炼剂,将萤石先活化,再使用钛酸酯偶联剂和间三氟甲基苯甲酸甲酯对其表面改性,使得萤石表面负载有钛酸酯偶联剂和间三氟甲基苯甲酸甲酯,可促进对夹杂物的吸附性能,提高微小的夹杂物的吸附量,进而提高除渣效率。

27.4.根据本技术的精炼剂,间三氟甲基苯甲酸甲酯负载在萤石表面,氟原子和酯基能够增加萤石的极性,从而为夹杂物提供较多的吸附位点,提高对细小夹杂物的吸引力,并且使用乙醇先将萤石表面活化,可提高萤石表面对钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的负载量,进一步提高除渣率。

28.5.根据本技术的精炼剂,改性萤石和氟磷灰石的加入,能够在去除氢气和夹杂物的同时,可对铝液进行细化,提高铝铸电机转子的致密性,提高电机转子的力学强度,延长电机转子的使用寿命。

29.6.根据本技术的精炼剂,还含有改性稀土成分,改性稀土可进一步与铝液中的夹

杂物络合,降低铝液中细小夹杂物的含量,同时改性稀土也能够对铝液产生变质效果,从而提高铝铸电机转子的使用性能。

30.7.根据本技术的精炼剂,先将氟磷灰石煅烧,煅烧后的颗粒物表面存在细微孔洞,可用于存储细小夹杂物;同时该精炼剂精炼后,铝液损伤小,节约生产成本。

31.8.根据本技术的精炼剂,粒径在0.5-5mm之间,且粒径在1-3mm的精炼剂占比大于60%,在精炼过程中可与铝液均匀接触,提高铝液组分的均匀性,并有利于排出铝液中的氢气,精炼后h含量最低能降至0.08ml/100gal。

具体实施方式

32.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

33.如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买。

34.本技术的实施例中分析方法如下:

35.h含量:使用型号为hda-v的国产测氢仪检测铝液中的h含量,使用99.99%高纯氩气进行测试。

36.除渣率:采用型号为analyzepodfa的测渣仪检测铝液精炼前后的渣含量,测试条件为:压缩空气要求:80 120psig,空气纯度:干燥空气,最小露点为40℃,过滤到30微米,空气温度要求低于35℃,电气性能:100 240vac,50/60hz。

37.针孔度:根据gb/t 7946.3-1999来评价铝铸电机转子的针孔度。

38.实施例

39.先将萤石进行改性处理得到改性萤石,氟磷灰石在1000-1500℃下煅烧2-5h,之后加入改性萤石混合均匀后过筛得到颗粒料,向颗粒料中加入氟化钠、碳酸钠、碳酸钙、氧化钙、氟化铝和氟铝酸钠,混合均匀即得精炼剂。

40.优选的,精炼剂中还包括改性稀土,将氟磷灰石在1000-1500℃下煅烧2-5h,之后加入改性萤石和改性稀土混合均匀后过筛得到颗粒料,再使用该颗粒料与精炼剂中的其余成分混合均匀后得该精炼剂,根据上述制备方法制备精炼剂1#-9#和对比精炼剂1#-4#,具体制备过程如下:

41.精炼剂1#

42.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的4%,且钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为4:1;

43.(2)精炼剂的制备:将8份的氟磷灰石在1400℃下煅烧3h,之后加入25份的改性萤石混合均匀后过筛得到颗粒料,再向颗粒料中加入40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得精炼剂1#,精炼剂1#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

44.精炼剂2#

45.(1)萤石改性:与精炼剂1#步骤相同;

46.(2)精炼剂的制备:将10份的氟磷灰石在1400℃下煅烧3h,之后加入20份的改性萤

石混合均匀后过筛得到颗粒料,再向颗粒料中加入40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得精炼剂2#,精炼剂2#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

47.精炼剂3#

48.(1)萤石改性:将萤石清洗后置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的4%,且钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为4:1;

49.(2)精炼剂的制备:与精炼剂1#步骤相同,即得精炼剂3#,精炼剂3#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

50.精炼剂4#

51.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的1%,且钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为4:1;

52.(2)精炼剂的制备:与精炼剂1#步骤相同,即得精炼剂4#,精炼剂4#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

53.精炼剂5#

54.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的4%,且钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为8:1;

55.(2)精炼剂的制备:与精炼剂1#步骤相同,即得精炼剂5#,精炼剂5#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

56.精炼剂6#

57.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的4%,且钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的重量比为1:3;

58.(2)精炼剂的制备:与精炼剂1#相同,即得精炼剂6#,精炼剂6#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

59.精炼剂7#

60.(1)萤石改性:与精炼剂1#步骤相同;

61.(2)稀土改性:将稀土清洗后置于钛酸酯偶联剂和磷酸酯偶联剂的改性液中,在100℃下反应5h后干燥即得改性稀土,其中钛酸酯偶联剂占改性液重量的0.5%,磷酸酯偶

联剂占改性液重量的3.5%,且稀土与改性液的重量比为1:10,改性液的溶剂为乙醇和去离子水,且乙醇与去离子水的重量比为1:1;

62.(3)精炼剂的制备:将8份的氟磷灰石在1400℃下煅烧3h,之后加入25份的改性萤石和10份的改性稀土,混合均匀后过筛得到颗粒料,再向颗粒料中加入40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得精炼剂7#,精炼剂7#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

63.精炼剂8#

64.(1)萤石改性:与精炼剂1#步骤相同;

65.(2)稀土改性:将稀土清洗后置于钛酸酯偶联剂和磷酸酯偶联剂的改性液中,在100℃下反应5h后干燥即得改性稀土,其中钛酸酯偶联剂占改性液重量的2.5%,磷酸酯偶联剂占改性液重量的1.5%,且稀土与改性液的重量比为1:10,改性液的溶剂为乙醇和去离子水,且乙醇与去离子水的重量比为1:1。

66.(3)精炼剂的制备:与精炼剂7#相同,即得精炼剂8#,精炼剂8#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

67.精炼剂9#

68.(1)萤石改性:与精炼剂1#步骤相同;

69.(2)稀土改性:与精炼剂7#步骤相同;

70.(3)精炼剂的制备:将8份的氟磷灰石、25份的改性萤石和10份的改性稀土,40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得精炼剂9#,精炼剂9#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

71.对比精炼剂1#

72.(1)萤石改性:与精炼剂1#步骤相同;

73.(2)精炼剂的制备:将25份的改性萤石过筛得到颗粒料,再向颗粒料中加入40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得对比精炼剂1#,对比精炼剂1#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于70%。

74.对比精炼剂2#

75.(1)精炼剂的制备:将8份的氟磷灰石在1400℃下煅烧3h,之后过筛得到颗粒料,再向颗粒料中加入40份氟化钠、10份碳酸钠、3份碳酸钙、10份氧化钙、30份氟化铝和13份氟铝酸钠,混合均匀后即得对比精炼剂2#,对比精炼剂2#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于70%。

76.对比精炼剂3#

77.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于硅烷偶联剂和间三氟甲基苯甲酸甲酯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,硅烷偶联剂和间三氟甲基苯甲酸甲酯占混合液的重量的4%,且硅烷偶联剂和间三氟甲基苯甲酸甲酯的重量比为4:1;

78.(2)精炼剂的制备:与精炼剂1#步骤相同,即得对比精炼剂3#,对比精炼剂3#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

79.对比精炼剂4#

80.(1)萤石改性:将萤石置于乙醇溶液中在120℃下活化8h,干燥后得活化萤石;再将活化萤石置于钛酸酯偶联剂和氟苯的混合液中,在100℃下反应10h后干燥即得到改性萤石;其中活化萤石与混合液的重量比为1:10,混合液的溶剂为乙醇和水合肼,且乙醇和水合肼的重量比为1:1,钛酸酯偶联剂和氟苯占混合液的重量的4%,且钛酸酯偶联剂和氟苯的重量比为4:1;

81.(2)精炼剂的制备:与精炼剂1#步骤相同,即得对比精炼剂4#,对比精炼剂4#的粒径为0.5-5mm,其中粒径在1-3mm的占比大于80%。

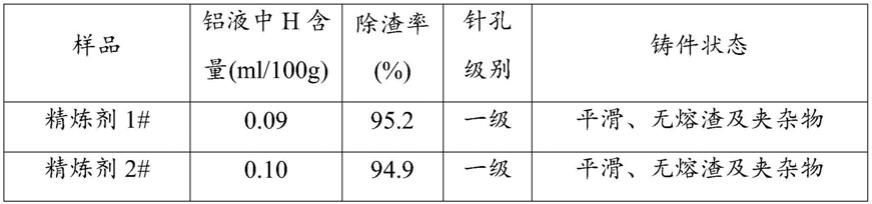

82.将上述制备的精炼剂和对比精炼剂用于金属铝液的精炼,采用氩气作为送料气体,将精炼剂或对比精炼剂加入至金属铝液中,送料气体的运动轨迹可以为“波浪形”、“z形”或“n形”,以保证精炼剂比较均匀的分散在铝液中,其中精炼剂或对比精炼剂添加量为金属铝液总量的0.3%;精炼温度730℃,精炼时间30min;氩气送气压力为0.3mpa,测试精炼剂1#-9#和对比精炼剂1#-4#精炼后的铝液中的h含量和除渣率,以及铝铸电机转子的针孔级别和铸件状态,具体结果见下表1。

83.表1

[0084][0085][0086]

根据上述精炼剂1#-9#和对比精炼剂1#-4#的精炼结果可知,改性萤石和氟磷灰石的加入能够对金属铝液起到很好的精炼效果,可使铝液中的h含量降至0.08-0.13ml/100g,除渣率在91.5%以上,得到的铝铸电机转子表面平滑、无熔渣及夹杂物。其中精炼剂3#-6#和对比精炼剂3#-4#的萤石改性与精炼剂1#不同,证明萤石活化后的改性效果好,进而提高

金属铝液的精炼效果;混合液中钛酸酯偶联剂和间三氟甲基苯甲酸甲酯的改性成分及配比影响萤石的改性效果,进而精炼剂的精炼效果;精炼剂2#、对比精炼剂1#、对比精炼剂2#和精炼剂1#相比,氟磷灰石和改性萤石份数的改变会影响精炼剂的精炼效果,缺少氟磷灰石或改性萤石时,会降低精炼剂的精炼效果;精炼剂7#、精炼剂8#和精炼剂1#相比,添加经钛酸酯偶联剂和磷酸酯偶联剂改性的稀土成分能够提高精炼剂的精炼效果,改性稀土表面负载有钛酸酯偶联剂和磷酸酯偶联剂,能够与改性萤石和氟磷灰石配合,提高精炼剂的分散性和对细小夹杂物的吸附性能,从而降低铝液中的h含量和提高除渣率。

[0087]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。