1.本发明属于黑色金属材料压力加工技术领域,具体涉及一种专供数控机床主轴用45钢热轧圆钢棒材及其制备方法。

背景技术:

2.数控机床的主轴为核心零部件(即传递动力),常需承受弯曲、扭转、疲劳、冲击载荷的作用;同时在滑动与转动部位还承受摩擦力的作用,故要求主轴具有高强度、硬度、足够的韧性、疲劳强度、且变形小等良好的综合性能,虽说45钢棒材为优质碳素结构钢,硬度适中且易于切削加工,但直接用在机床上不太合适。

3.现目前优钢市场的钢材,生产厂家多、品牌多,有转炉冶炼的,也有加废钢原料经电炉冶炼生产的,质量良莠不齐;就其轧钢工艺装备而言,有半连轧、全连轧,且轧线仅有极少数配置了减定径机组。就尺寸精度而言,一是gb/t702规定的范围过宽,实际生产尺寸精度波动也大,能供应机床厂大轴的钢厂屈指可数。

4.此外,经相关专利库检索,涉及45钢热轧圆钢的发明专利如下:(1)安庆市吉安汽车零件锻轧有限公司的“45钢、50钢汽车前轴工艺控制及其方法”,该专利为锻轧;该发明专利为热轧原料。(2)王玲玲的“一种轴用45钢的热处理工艺”,具体为涉及一种热处理工艺制度。(3)四川六合锻造股份公司的“一种性能优异的45钢及其制备方法”,具体涉及一种锻制工艺;其他的一些专利多为热处理工艺制度。可见上述专利文献数据均未公开解决上述所提及的相关技术问题缺陷。

5.因此,针对以上技术问题缺陷,急需设计和开发一种专供数控机床主轴用45钢热轧圆钢棒材及其制备方法。

技术实现要素:

6.本发明的第一目的在于提供一种专供数控机床主轴用45钢热轧圆钢棒材;本发明的第二目的在于提供一种专供数控机床主轴用45钢热轧圆钢棒材的制备方法;本发明的第一目的是这样实现的:所述棒材化学成份包括:c:0.43~0.46 wt%, si:0.24~0.30wt%,mn:0.60~0.70wt%,s≤0.015 wt%, p≤0.025 wt%,cr: 0.020-0.040wt%,mo: 0.003-0.008wt%,其余为fe及不可避免的不纯物。

7.本发明的第二目的是这样实现的:所述方法具体包括如下步骤:所述方法包括钢水冶炼、lf炉精炼、钢水浇铸、钢坯加热、轧制、钢材精整工序,具体包括:a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列

物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸,在中间包温度为1515~1530℃,拉速为1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m;d、钢坯加热:将c步骤的钢坯经输送地辊送入步进式蓄热式天燃气加热炉进行加热,加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为10-24pa,以防止钢的表面氧化脱碳,钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1010-1030℃;e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则,轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ28mm精品圆钢时轧速12.5-12.7m/s;生产φ40mm精品圆钢时轧速为9.0-9.2m/s,为保证轧件的变形速率,严禁降速轧制;(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型采用渐开线设计;以提高圆钢棒材的尺寸精度;(5)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(6)使用减定径装置1架,再进一步提高不圆度(d

±

0.10mm);(7)终轧温度:980-1030℃,轧件通过裙板上钢系统进入120

×

10.8m2冷床空冷;f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印、贴标签,最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃;堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.43~0.46 wt%, si:0.24~0.30wt%,mn:0.60~0.70wt%,s≤0.015 wt%, p≤0.025 wt%,

cr: 0.020-0.040wt%,mo: 0.003-0.008wt%;其余为fe及不可避免的不纯物。

8.本发明通过专供数控机床主轴用45钢热轧圆钢棒材的制备方法以及通过所述方法制得的棒材,和传统生产的45钢热轧圆钢棒材相比,批量生产其轧制成本更低;且产品质量稳定,圆钢精度(即不圆度)要提高1倍以上;且工艺适用性和控制性强;产品综合力学及工艺性能优异。可很好地满足高精度精密数控机床行业的需求。

附图说明

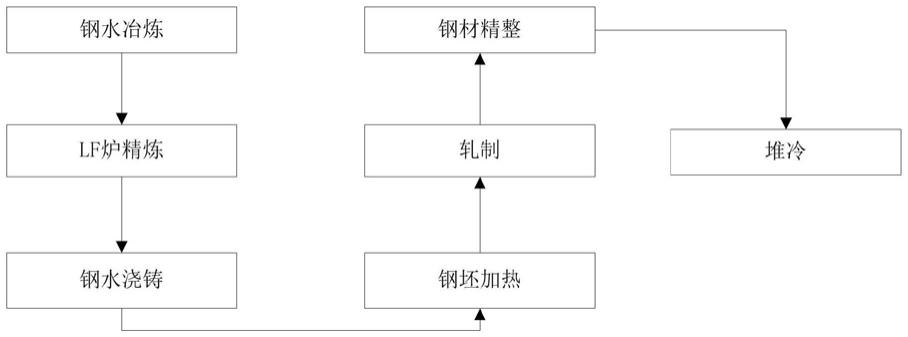

9.图1为本发明一种专供数控机床主轴用45钢热轧圆钢棒材的制备方法架构示意图。

具体实施方式

10.下面结合附图和实施例对本发明作进一步说明,以便所属领域技术人员详细了解本发明,但不以任何方式对本发明加以限制。依据本发明的技术启示所做的任何变换或改进均属于本发明的保护范围。

11.以下结合附图对本发明作进一步阐述。

12.本发明提供了一种专供数控机床主轴用45钢热轧圆钢棒材,所述棒材化学成份包括:c:0.43~0.46 wt%, si:0.24~0.30wt%,mn:0.60~0.70wt%,s≤0.015 wt%, p≤0.025 wt%,cr: 0.020-0.040wt%,mo: 0.003-0.008wt%,其余为fe及不可避免的不纯物。

13.所述棒材具体化学成份具体为c:0.44 wt%, si:0.25wt%,mn:0.62wt%,s:0.012 wt%, p:0.025 wt%,cr: 0.025wt%,mo: 0.004wt%,其余为fe及不可避免的不纯物。

14.所述棒材φ28或40;屈服强度rel: 390-420mpa;抗拉强度rm: 660-705mpa;断后伸长率 a:23.0-27.0%;断面收缩率 z:43.0-48.0%;硬度hb:205-235;铁素体晶粒度:10.5-11.0级。

15.为实现本发明方案目的,还提供一种专供数控机床主轴用45钢热轧圆钢棒材的制备方法,如图1所示,其特征在于所述方法包括钢水冶炼、lf炉精炼、钢水浇铸、钢坯加热、轧制、钢材精整工序,具体包括:a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣

情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸,在中间包温度为1515~1530℃,拉速为1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m;d、钢坯加热:将c步骤的钢坯经输送地辊送入步进式蓄热式天燃气加热炉进行加热,加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为10-24pa,以防止钢的表面氧化脱碳,钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1010-1030℃;e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则,轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ28mm精品圆钢时轧速12.5-12.7m/s;生产φ40mm精品圆钢时轧速为9.0-9.2m/s,为保证轧件的变形速率,严禁降速轧制;(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型采用渐开线设计;以提高圆钢棒材的尺寸精度;(5)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(6)使用减定径装置1架,再进一步提高不圆度;(7)终轧温度:980-1030℃,轧件通过裙板上钢系统进入120

×

10,8m2冷床空冷;f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印、贴标签,最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃;堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.43~0.46 wt%, si:0.24~0.30wt%,mn:0.60~0.70wt%,s≤0.015 wt%, p≤0.025 wt%,cr: 0.020-0.040wt%,mo: 0.003-0.008wt%;其余为fe及不可避免的不纯物。

16.所述lf炉精炼工序中,所述开启氩气采用小氩量吹氩1分钟具体为:开启氩气采用小氩量20~30nl/min吹氩1分钟。

17.所述轧制工序中,所述圆钢棒材的尺寸精度具体为:d

±

0.20mm;使用减定径装置,再进一步提高不圆度,所述不圆度具体为:d

±

0.10mm。

18.所述堆冷后获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.44 wt%, si:0.25wt%,mn:0.62wt%,s:0.012 wt%, p:0.025 wt%,cr: 0.025wt%,mo: 0.004wt%,其余为fe及不可避免的不纯物。

19.所述钢坯加热工序中,炉膛压力具体为10-18pa,钢坯开轧温度控制为1010℃。所

述轧制工序中,所述终轧温度为995℃。

20.也就是说,本发明提供一种供数控机床主轴用45钢热轧圆钢精品棒材,其主要技术特征为:(1)冶炼过程中加入微量的铬0.020-0.040wt%(钢中残铬就能达到),以提高钢的淬透性,同时也在一定程度上防锈蚀;(2)钢中加入钼0.003-0.008wt%(残钼就能达到),以适当提高硬度;(3)采用120吨转炉冶炼+lf炉外精炼+全程保护浇铸(使用专用保护渣);且铸坯为165mm

×

165mm大尺寸,以增加轧制的压缩比,改善热轧圆钢的内在质量;(4)铸坯的轧钢环节采用步进梁式天燃气三段加热炉加热到1010-1030℃,加热时间≥90分钟;并强调绿色低碳生产;(5)棒材采用平/立(h/v)交替布置18个机架的全连轧生产线生产。且精轧机组轧辊均采用高硼钢轧辊,以提高精品圆钢棒材的尺寸精度并改善表面质量;(6)棒材轧机的成品孔型(即孔型构成参数)采用渐开线设计,以提高圆钢的不圆度(d

±

0.20mm);(7) 18个机架连轧生产线后面配置了高精度减定径机(即规圆机)1架,以期提高精品棒材精度(d

±

0.10mm);(8)由于相关企业的质量要求(比如云南cy集团、昆明机床厂、秦川机床的质量要求),棒材按正偏差(d

±

0.20

0mm)控制。(9)轧线速度v按轧制程序表控制,严禁降速轧制,以提高轧件的变形速率;轧件经定尺飞剪剪切后经上钢系统进入冷床空冷;热轧后轧件上冷床温度控制在980-1020℃;以保证钢材的铁素体晶粒度在10.5-11.0级;(10)轧后精整,采用3台锯机锯切定尺6-8m;(11)钢材标识:采用喷印标识(表面)+贴膜标识(端头),严禁表面打钢印;(12)钢材井字型堆码,缓慢的自然冷却。通过上述12项工艺技术及管理措施的集成,生产出的精品棒材具有良好的综合力学性能(抗拉强度rm:660-705mpa,伸长率a:23-27%,断面收缩率z:43-48%;棒材硬度:205-240hb),满足了云南机床厂、昆明机床厂和秦川机床主轴用热轧精品棒材φ28、40mm的需求。

21.本发明工艺技术集成为:冶炼过程中加入微量的铬(0.020-0.040wt%),以提高钢的淬透性,同时也在一定程度上防锈蚀;钢中加入钼(0.003-0.008wt%),以适当提高硬度;采用转炉+lf炉外精炼+全程保护浇铸;铸坯为165mm

×

165mm大尺寸,以增加轧制的压缩比,改善精品棒材的内在质量;轧钢加热炉介质,采用天燃气,加热到1010-1030℃,强调环保绿色低碳生产;棒材采用平/立(h/v)交替布置18个机架的全连轧生产线轧制,且精轧机组轧辊均采用高硼钢轧辊,以提高棒材的尺寸精度;棒材轧机的成品孔型采用渐开线设计,以提高圆钢的不圆度(d

±

0.20mm);连轧生产线后面配置了高精度规圆机1架,以期提高精品棒材精度(d

±

0.10mm);棒材按正偏差(d

±

0.20

0mm)控制交货。热轧后轧件上冷床温度控制在980-1020;以保证钢材的铁素体晶粒度在10.5-11.0级;轧后精整,采用3台锯机锯切定尺6-8m;钢材标识:采用喷印标识和端头贴膜标识,严禁表面打钢印;钢材500℃以下采用井字型堆码,缓慢的自然冷却。

22.具体地,在本发明方案实施例中,本发明的目的在于提供一种专供数控机床主轴用45钢φ28、φ40mm热轧圆钢精品棒材的制备方法,所生产的产品具有质量稳定、产品精度高、综合性能优异和生产成本低等特点。

23.本发明提供的一种供数控机床主轴用45钢热轧圆钢精品棒材,经过下列工艺步骤制备:a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工

艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量(20~30nl/min)吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸。在中间包温度为1515~1530℃,拉速为1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m。

24.d、钢坯加热:将c步骤的钢坯(或热送热装)经输送地辊送入步进式蓄热式天燃气加热炉进行加热。加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为10-24pa,以防止钢的表面氧化脱碳。钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1010-1030℃。

25.e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则。轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ28mm精品圆钢时轧速12.5-12.7m/s;生产φ40mm精品圆钢时轧速为9.0-9.2m/s。为保证轧件的变形速率,严禁降速轧制。(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型(即孔型构成参数)采用渐开线设计;以提高圆钢棒材的尺寸精度(d

±

0.20mm);(5)使用减定径装置1架,再进一步提高不圆度(d

±

0.10mm);(6)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(7)终轧温度:980-1030℃。轧件通过裙板上钢系统进入120

×

10。8m2冷床空冷。

26.f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印(表面)、贴标签(端头),最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃。

27.堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.43~0.46 wt%, si:0.24~0.30wt%,mn:0.60~0.70wt%,s≤0.015 wt%, p≤0.025 wt%,cr: 0.020-0.040wt%,mo: 0.003-0.008wt%;其余为fe及不可避免的不纯物。

28.本发明提供的供一种供数控机床大轴用的45钢热轧圆钢精品棒材φ28,40mm,经热处理后具有优异的综合性能,详见表1所示。

29.表1:一种供数控机床大轴用的45钢热轧圆钢精品φ28,40mm棒材,经热处理后的力学性能本发明提供的一种专供数控机床大轴用的45钢热轧圆钢精品棒材,经热处理后其工艺力学性能如下:屈服强度rel:390-420mpa,抗拉强度rm: 660-705mpa,断后伸长率 a:23.0-27.0%,断面收缩率 z:43.0-48.0%,硬度hb:205-235;铁素体晶粒度:10.5-11.0级(终轧温度较低)。

30.本发明具有下列优点和效果:本发明提供一种专供数控机床主轴用45钢热轧圆钢精品棒材,其主要技术特征为:(1)冶炼过程中加入微量的铬(0.020-0.040wt%,钢中残铬就能达到),以适当提高钢的淬透性,同时也在一定程度上防锈蚀;也易于加工;(2)钢中加入钼(0.003-0.008wt%,残钼就能达到),以适当提高硬度;(3)采用120吨转炉冶炼+lf炉外精炼+全程保护浇铸(使用专用保护渣);且铸坯为165mm

×

165mm大尺寸,以增加轧制的压缩比,改善热轧圆钢的内在质量;(4)铸坯的轧钢环节采用步进梁式天燃气加热炉加热,实现了环保绿色低碳生产;(5)棒材采用平/立(h/v)交替布置18个机架的全连轧生产线生产。且精轧机组轧辊均采用高硼钢轧辊,以提高精品圆钢棒材的尺寸精度并改善表面质量;(6)棒材轧机的成品孔型(即孔型构成参数)采用渐开线设计,以提高圆钢的不圆度(d

±

0.20mm);(7) 18个机架连轧生产线后面配置了高精度减定径机(即规圆机)1架,以期提高精品棒材精度(d

±

0.10mm);(8)依用户要求,棒材按正偏差控制,圆钢的不圆度提高1倍。(9)轧线速度v按轧制程序表控制,严禁降速轧制,以提高轧件的变形速率; 热轧后轧件上冷床温度控制在980-1020;以保证钢材的铁素体晶粒度在10.5-11.0级;(10)轧后精整,采用3台锯机锯切定尺6-8m;(11)钢材标识:采用喷印标识(表面)+贴膜标识(端头),严禁表面打钢印;(12)钢材井字型堆码,缓慢的自然冷却。通过上述12项工艺技术及管理措施的集成,生产出的精品棒材具有良好的综合力学性能(抗拉强度rm:660-705mpa,伸长率a:23-27%,断面收缩率z:43-48%;棒材硬度:205-235hb)。满足了云南cy集团、沈阳机床集团昆明机床和秦川机床主轴用热轧精品棒材φ28、40mm的需求;且生产成本较低。

31.本发明和传统生产的45钢热轧圆钢棒材相比,批量生产其轧制成本更低;且产品质量稳定,圆钢精度(即不圆度)要提高1倍以上;且工艺适用性和控制性强;产品综合力学及工艺性能优异。可很好地满足高精度精密数控机床行业的需求。

32.实施例1a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为

fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量(20~30nl/min)吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸。在中间包温度为1515~1530℃,拉速为1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m。

33.d、钢坯加热:将c步骤的钢坯(或热送热装)经输送地辊送入步进式蓄热式天燃气加热炉进行加热。加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为10-18pa,以防止钢的表面氧化脱碳。钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1010℃。

34.e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则。轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ28mm精品圆钢时轧速12.5-12.7m/s;为保证轧件的变形速率,严禁降速轧制。(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型(即孔型构成参数)采用渐开线设计;以提高圆钢棒材的尺寸精度(d

±

0.20mm);(5)使用减定径装置1架,再进一步提高不圆度(d

±

0.10mm);(6)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(7)终轧温度:995℃。轧件通过裙板上钢系统进入120

×

10。8m2冷床空冷。

35.f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印(表面)、贴标签(端头),最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃。

36.堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.44 wt%, si:0.25wt%,mn:0.62wt%,s:0.012 wt%, p:0.025 wt%,cr: 0.025wt%,mo: 0.004wt%;其余为fe及不可避免的不纯物。

37.本发明提供的供一种供数控机床大轴用的45钢热轧圆钢精品棒材φ28mm,经热处理后具有优异的综合性能,详见表2所示。

38.表2:一种供数控机床大轴用的45钢热轧圆钢精品φ28mm棒材,经热处理后的力学性能实施例2a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量(20~30nl/min)吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸。在中间包温度为1515~1530℃,拉速为1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m。

39.d、钢坯加热:将c步骤的钢坯(或热送热装)经输送地辊送入步进式蓄热式天燃气加热炉进行加热。加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为10-24pa,以防止钢的表面氧化脱碳。钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1030℃。

40.e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则。轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ28mm精品圆钢时轧速12.5-12.7m/s;为保证轧件的变形速率,严禁降速轧制。(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型(即孔型构成参数)采用渐开线设计;以提高圆钢棒材的尺寸精度(d

±

0.20mm);(5)使用减定径装置1架,再进一步提高不圆度(d

±

0.10mm);(6)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(7)终轧温度:1020℃。轧件通过裙板上钢系统进入120

×

10。8m2冷床空冷。

41.f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印(表面)、贴标签(端头),最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃。

42.堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.46 wt%, si:0.28wt%,mn:0.68wt%,s:0.015 wt%, p:0.025 wt%,cr: 0.040wt%,mo: 0.006wt%;其余为fe及不可避免的不纯物。

43.本发明提供的供一种供数控机床大轴用的45钢热轧圆钢精品棒材φ28mm,经热处理后具有优异的综合性能,详见表3所示。表3:一种供数控机床大轴用的45钢热轧圆钢精品φ28,40mm棒材,经热处理后的力学性能实施例3a、钢水冶炼:将铁水、废钢及生铁加入ld氧气转炉中,进行常规顶底复合吹炼,按常规量加入石灰、白云石、菱镁球造渣,控制终点碳含量≥0.08 wt%,出钢温度小于1670℃;出钢前向钢包底部加入石灰,石灰的加入量为:4.0kg/t

钢

;出钢时采用渣洗及全程底吹氩工艺,氩气流量控制为20~40nl/min,当钢包中的钢水量大于1/4时,依次向钢包中加入下列物质:按7.5~9.5kg/t

钢

的量,加入下列质量比的高碳锰铁:mn 75.8wt%,c 6.7wt%,其余为fe及不可避免的不纯物;按2.0kg/t

钢

的量,加入下列质量比的硅钙钡合金:si 58.2wt%,ca 12.5wt%,ba 16.5wt%,其余为fe及不可避免的不纯物;按1.5~3.2 kg/t

钢

的量,加入si含量为 73.5wt%的硅铁;按1.8-3.4kg/t

钢

的量,加入下列质量比的增碳剂:c 92.53wt%,s 0.085wt%,灰份4.15wt%,挥发份 1.64wt%,水份 0.75wt%,其余为不可避免的不纯物;在钢包钢水量达到3/4时加完上述合金及增碳剂;出钢完毕后,对钢水吹氩2分钟,以促进钢水中夹杂物的上浮并排除,改善钢水洁净度;吹氩结束后,将钢水吊送至lf炉精炼工序;b、lf炉精炼:将a步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用小氩量(20~30nl/min)吹氩1分钟,然后下电极采用档位8~10档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰1.5~3.0kg/t

钢

,然后加入电石0.6 kg/t

钢

调渣,控制渣碱度为4.0~6.0;之后将钢水温度加热至1585~1595℃后进行喂线处理,喂入具有下列质量比的硅钙线:si 56.5wt%、ca 29.5 wt%、其余为fe及不可避免的不纯物,喂线速度为3.0m/s,喂线量100m;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为5分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t

钢

,然后将钢水吊至浇铸工位;c、钢水浇铸:钢水连铸采用全程保护浇铸。在中间包温度为1515~1530℃,拉速为

1.8~2.1m/min,二冷比水量为1.2~1.4l/kg的条件下,将b步骤的钢水连铸成断面165mm

×

165mm的大尺寸钢坯,定尺长度为11.7-11.8m。

44.d、钢坯加热:将c步骤的钢坯(或热送热装)经输送地辊送入步进式蓄热式天燃气加热炉进行加热。加热炉炉膛气氛采用微正压操作,弱还原性气氛,炉头火焰为弱兰色,炉膛压力为20-24pa,以防止钢的表面氧化脱碳。钢坯在加热炉加热时间控制为90-120分钟,加热炉均热段炉温控制为1085-1110℃,钢坯开轧温度控制为1020℃。

45.e、轧制:d步骤钢坯从加热炉出钢后,采用一套φ475

×

6/φ450

×

2,φ330

×

4/φ350

×

6平立(h/v)交替布置的全连轧机组进行轧制,且生产过程遵循稳定的“快轧”原则。轧线设置和在线调整的主要工艺参数如下:(1)粗轧出口料形控制在φ70-72mm;(2)轧速控制按cp3操作站轧制程序表预设置进行,即生产φ40mm精品圆钢时轧速为9.0-9.2m/s。为保证轧件的变形速率,严禁降速轧制。(3)φ350

×

6精轧机组的轧辊材质全部使用高硼钢轧辊;(4)成品孔型(即孔型构成参数)采用渐开线设计;以提高圆钢棒材的尺寸精度(d

±

0.20mm);(5)使用减定径装置1架,再进一步提高不圆度(d

±

0.10mm);(6)圆钢棒材直径按正偏差控制,不圆度控制在0.20mm以内;(7)终轧温度:1000℃。轧件通过裙板上钢系统进入120

×

10。8m2冷床空冷。

46.f、钢材精整:将e步骤空冷后的钢材经对齐辊道、移钢小车,移送至锯切线输入辊道,再由3台φ650锯机进行切定尺,随后定尺材通过辊道送入定尺收集平台进行定支收集、打捆、称重、喷印(表面)、贴标签(端头),最后吊至成品库进行“井”型堆冷,堆冷温度控制≤450℃。

47.堆冷后即获得化学成份如下的专供数控机床大轴用的45钢热轧圆钢精品棒材:c:0.45 wt%, si:0.27wt%,mn:0.65wt%,s:0.013 wt%, p:0.023 wt%,cr: 0.030wt%,mo: 0.006wt%;其余为fe及不可避免的不纯物。

48.本发明提供的供一种供数控机床大轴用的45钢热轧圆钢精品棒材φ40mm,经热处理后具有优异的综合性能,详见表4所示表4:一种供数控机床大轴用的45钢热轧圆钢精品φ40mm棒材,经热处理后的力学性能。