1.本发明涉及高温合金热加工技术领域,尤其是涉及一种高合金化高温合金材料均质化的方法。

背景技术:

2.镍基变形高温合金广泛应用在航空航天发动机的热端部件,随着先进航空航天用发动机的发展,对高温合金材料的承温能力要求不断提高,材料中加入了更多的合金化元素。高合金化的高温合金制备难度不断增加,固溶强化元素w、mo和cr,以及ti、nb和ta等元素的偏析不断加剧,枝晶间析出相更易偏聚,引起最终材料构件组织的不均匀以及第二相分布的不均匀,给材料在长期服役过程中的性能带来不确定性,微观组织发生不可逆的改变,性能发生衰减等。

3.近年来高温合金材料研究和生产者,针对高合金化高温合金材料,通过延长均匀化热处理时间,或增加开坯锻造火次和变形量等手段来改善材料的偏析程度,但这往往加大了能源消耗,却仍然达不到均质化的目的。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供高合金化高温合金均质化的方法,以解决现有技术中存在的高合金化高温合金微观偏析等技术问题。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.高合金化高温合金材料均质化的方法,包括如下步骤:

8.将高合金化高温合金铸锭进行预开坯处理,然后进行均匀化热处理,再进行开坯锻造;

9.其中,所述预开坯处理包括:在不超过1200℃的温度下对所述铸锭进行加热处理后,进行预开坯锻造。

10.在本发明的具体实施方式中,所述预开坯处理包括:在不超过1170℃的温度下对所述铸锭进行加热处理后,进行预开坯锻造。

11.在本发明的具体实施方式中,所述预开坯处理包括:

12.(a)以≤120℃/h的速率升温至600~900℃保温4h以上;

13.(b)再以≤50℃/h的速率升温至1100~1150℃保温4~8h;

14.(c)再以≤10℃/h的速率升温至1150~1170℃保温4~8h;

15.(d)然后以≤50℃/h的速率降温至950~1050℃保温1~2h;

16.(e)再以≤50℃/h的速率升温至1100~1170℃保温1~4h后进行预开坯锻造。

17.本发明的高合金化高温合金材料均质化的方法中,在均匀化热处理之前进行了预开坯,引入大量元素扩散的通道缺陷,比如晶界、相界、位错等,加速了均匀化热处理过程中元素的扩散,可降低均匀化热处理的时间,节省能源,并且降低材料中元素的偏析指数;再

进行后续的开坯锻造,解决了常规工艺制备的锻坯的组织均匀性和第二相均匀性欠佳等问题。

18.在本发明的具体实施方式中,所述预开坯锻造中,锻造的火次为1~3次。

19.在本发明的具体实施方式中,所述预开坯锻造中,每火次的变形量为15%~45%。

20.在本发明的具体实施方式中,采用约束镦粗的方式进行所述预开坯锻造。

21.在本发明的具体实施方式中,所述均匀化热处理包括:以100~300℃/h的速率升温至t保温≤12h;再以10~30℃/h的速率升温至1170~1200℃保温12~48h;再以≤50℃/h的速率降温至750℃以下后,炉冷至200℃以下空冷;其中t满足:ts-20℃≤t≤ts+20℃,ts为强化相γ

′

相的全溶温度。

22.在本发明的具体实施方式中,采用多向锻造的方式进行所述开坯锻造。

23.在本发明的具体实施方式中,所述开坯锻造中,锻造温度为950~1170℃。进一步的,所述开坯锻造中,每火次的变形量为30%~60%。

24.在本发明的具体实施方式中,所述预开坯处理后的坯料的晶粒尺寸为2~7级;所述开坯锻造后的锻坯的晶粒尺寸为8级或更细。

25.在本发明的具体实施方式中,所述高合金化高温合金的化学成分按质量百分数计包括:c:0.005%~0.070%,co:10%~24%,cr:9%~18%,w:1.0%~5.0%,mo:1.0%~5.0%,ti:1.0%~6.0%,al:0.5%~4.0%,b:0.010%~0.020%,zr:0.030%~0.060%,nb:0.5%~5.0%,ta:0%~5%;fe:≤1%,余量为ni及不可避免的杂质。

26.在本发明的具体实施方式中,所述高合金化高温合金铸锭的直径尺寸不超过450mm。进一步的,所述高合金化高温合金铸锭的制备包括:按合金成分配料,采用真空感应熔炼制备电极,随后采用电渣重熔和/或真空自耗重熔冶炼铸锭。优选的,采用真空感应熔炼+电渣重熔连续定向凝固冶炼铸锭。

27.与现有技术相比,本发明的有益效果为:

28.(1)本发明的方法,通过增加一定的预开坯工序,得到的材料的微观偏析程度更低,典型易偏析元素w、mo、cr、ti的偏析指数更低;

29.(2)本发明的方法,改善了材料的晶粒组织均匀性,特别是微区尺度范围内的晶粒组织;改善了微区尺度范围内的第二相分布的均匀性,特别是一次γ

′

相的尺寸和面积百分数更均匀,使得长期组织稳定性和性能稳定性更好,材料在长期服役安全可靠性更高;能够提高材料的利用率和成材率。

附图说明

30.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

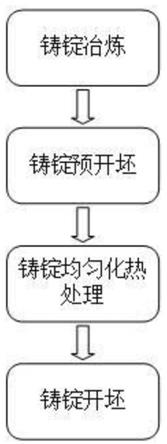

31.图1为本发明实施例提供的高合金化高温合金材料均质化的方法的流程示意图。

具体实施方式

32.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但

是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.高合金化高温合金材料均质化的方法,包括如下步骤:

34.将高合金化高温合金铸锭进行预开坯处理,然后进行均匀化热处理,再进行开坯锻造;

35.其中,所述预开坯处理包括:在不超过1200℃的温度下对所述铸锭进行加热处理后,进行预开坯锻造。

36.在本发明的具体实施方式中,所述预开坯处理包括:在不超过1170℃的温度下对所述铸锭进行加热处理后,进行预开坯锻造。

37.预开坯处理中的加热温度在一定范围内越高越好,在不超过1170℃的温度下进行加热处理,能够兼顾保证节省能源、提高效率以及均质化效果。

38.本发明采用上述预开坯处理的目的主要是促进铸锭枝晶间存在的微量的硼化物、η相或laves相等回溶到基体中,这些析出相尺寸大,熔点低,锻造过程中易成为裂纹的萌生源。

39.在本发明的具体实施方式中,所述预开坯处理包括:

40.(a)以≤120℃/h的速率升温至600~900℃保温4h以上;

41.(b)再以≤50℃/h的速率升温至1100~1150℃保温4~8h;

42.(c)再以≤10℃/h的速率升温至1150~1170℃保温4~8h;

43.(d)然后以≤50℃/h的速率降温至950~1050℃保温1~2h;

44.(e)再以≤50℃/h的速率升温至1100~1170℃保温1~4h后进行预开坯锻造。

45.如在不同实施方式中,所述预开坯处理中,各步骤参数可分别如下,但不局限于此:

46.步骤(a)中,升温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h、60℃/h、70℃/h、80℃/h、90℃/h、100℃/h、110℃/h、120℃/h等等;保温温度可以为600℃、650℃、700℃、750℃、800℃、850℃、900℃等等;保温时间进一步可以为4~8h,如4h、5h、6h、7h、8h等等;

47.步骤(b)中,升温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h等等;保温温度可以为1100℃、1110℃、1120℃、1130℃、1140℃、1150℃等等;保温时间可以为4h、5h、6h、7h、8h等等;以溶解微量的低熔点锆化物相;

48.步骤(c)中,升温速率可以为1℃/h、2℃/h、3℃/h、4℃/h、5℃/h、6℃/h、7℃/h、8℃/h、9℃/h、10℃/h等等;保温温度可以为1150℃、1160℃、1170℃等等;保温时间可以为4h、5h、6h、7h、8h等等;

49.步骤(d)中,降温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h等等;保温温度可以为950℃、960℃、970℃、980℃、990℃、1000℃、1010℃、1020℃、1030℃、1040℃、1050℃等等;保温时间可以为1h、1.5h、2h等等;

50.步骤(e)中,升温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h等等;保温温

度可以为1100℃、1110℃、1120℃、1130℃、1140℃、1150℃、1160℃、1170℃等等;保温时间可以为1h、2h、3h、4h等等。

51.本发明的高合金化高温合金材料均质化的方法中,在均匀化热处理之前进行了预开坯,引入大量元素扩散的通道缺陷,比如晶界、相界、位错等,加速了均匀化热处理过程中元素的扩散,可降低均匀化热处理的时间,节省能源,并且降低材料中元素的偏析指数;再进行后续的开坯锻造,解决了常规工艺制备的锻坯的组织均匀性和第二相均匀性欠佳等问题。

52.在本发明的具体实施方式中,所述预开坯锻造中,锻造的火次为1~3次。

53.在本发明的具体实施方式中,所述预开坯锻造中,每火次的变形量为15%~45%。

54.如在不同实施方式中,所述预开坯锻造中,每火次的变形量可以为15%、20%、25%、30%、35%、40%、45%等等。

55.在本发明的具体实施方式中,所述预开坯锻造中,锻造的火次为3次。进一步的,所述预开坯锻造中,第一火次的变形量为15%~20%,第二火次的变形量为25%~30%,第三火次的变形量为40%~45%。

56.本发明通过上述预开坯处理,得到2~7级范围的晶粒组织,增加了晶界和亚晶界的面积和数量,引入了高密度的位错;由于晶界和亚晶界处的晶格畸变较大,原子排列混乱疏松,晶界处空位数量较多,能量较高,扩散激活能比晶内的小,原子易于扩散迁移,且高密度的位错线是晶格畸变的管道,互相连通形成网络,原子的扩散速度加快;能够使随后的均匀化热处理过程中元素快速扩散,且在晶界和亚晶界扩散速度较晶内快,降低均匀化热处理的时间等,进而降低均匀化热处理的成本,同时能够使后续锻坯晶粒组织和析出相更均匀。

57.在本发明的具体实施方式中,采用约束镦粗的方式进行所述预开坯锻造。

58.在实际操作中,在完成预开坯锻造后,对所述坯料进行100%打磨处理后,再进行后续均匀化热处理等等。

59.在本发明的具体实施方式中,所述均匀化热处理包括:以100~300℃/h的速率升温至t保温≤12h;再以10~30℃/h的速率升温至1170~1200℃保温12~48h;再以≤50℃/h的速率降温至750℃以下后,炉冷至200℃以下空冷;其中t满足:ts-20℃≤t≤ts+20℃,ts为强化相γ

′

相的全溶温度。其中,ts可通过金相试验法测得。

60.如在不同实施方式中,所述均匀化热处理中,升温至t的升温速率可以为100℃/h、150℃/h、200℃/h、250℃/h、300℃/h等等,保温时间可以为≤6h,如1h、2h、3h、4h、5h、6h等等。所述均匀化热处理中,升温至1170~1200℃的升温速率可以为10℃/h、15℃/h、20℃/h、25℃/h、30℃/h等等,保温时间可以为1170℃、1175℃、1180℃、1185℃、1190℃、1195℃、1200℃等等,保温时间可以为12h、16h、20h、24h、28h、32h、36h、40h、44h、48h等等。所述均匀化热处理中,降温至750℃以下的降温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h等等。

61.采用100~300℃/h的升温速率能够保持较高的位错线密度,同时在ts-20℃至ts+20℃温度范围内晶界数量最多,此时元素扩散加快,配合前述的预开坯,可在保温不多于12h的情况下,达到最好的元素扩散均匀化效果。随后以10~30℃/h的速率升温至1170~1200℃保温12~48h,消除难熔金属元素偏析及γ-γ

′

共晶相,均匀化时间超过48h后元素

偏析消除基本不会有更近一步的改善。

62.在本发明的具体实施方式中,采用多向锻造的方式进行所述开坯锻造。

63.在本发明的具体实施方式中,所述开坯锻造中,锻造温度为950~1170℃;优选的,所述开坯锻造的温度范围为1000~1170℃。进一步的,所述开坯锻造中,每火次的变形量为30%~60%。

64.在实际操作中,所述开坯锻造中,可通过多火次锻造直至得到所需形状和尺寸的锻坯。

65.在本发明的具体实施方式中,所述预开坯处理后的坯料的晶粒尺寸为2~7级;所述开坯锻造后的锻坯的晶粒尺寸为8级或更细。

66.在本发明的具体实施方式中,所述高合金化高温合金的化学成分按质量百分数计包括:c:0.005%~0.070%,co:10%~24%,cr:9%~18%,w:1.0%~5.0%,mo:1.0%~5.0%,ti:1.0%~6.0%,al:0.5%~4.0%,b:0.010%~0.020%,zr:0.030%~0.060%,nb:0.5%~5.0%,ta:0%~5%;fe:≤1%,余量为ni及不可避免的杂质。进一步的,所述化学成分按质量百分数计包括:c:0.005%~0.070%,co:13%~21%,cr:13%~16%,w:2.0%~4.0%,mo:3.5%~4.0%,ti:3.0%~4.0%,al:2.0%~3.5%,b:0.010%~0.020%,zr:0.030%~0.060%,nb:0.5%~1.0%,ta:0%~5%;fe:≤1%,余量为ni及不可避免的杂质。比如,所述高合金化高温合金可以为gh4096、gh4198,但不局限于此。

67.本发明通过采用一定预开坯工序,能够针对上述在常规工艺中易偏析、不均匀的镍基高温合金,显著降低材料的微观偏析程度,降低易偏析元素的偏析指数。

68.在本发明的具体实施方式中,通过所述均质化处理的高温合金材料,w的统计偏析度s≤0.25%,mo的统计偏析度s≤0.13%,cr的统计偏析度s≤0.038%,ti的统计偏析度s≤0.13%。

69.在本发明的具体实施方式中,通过所述均质化处理的高温合金材料,平均晶粒尺寸的样本标准差sd≤1.50(如0.30~1.05),平均晶粒尺寸的相对标准偏差rsd≤7.0%(如3.0%~6.5%);一次γ

′

相平均尺寸的样本标准差sd≤0.100(如0.050~0.085),一次γ

′

相平均尺寸的相对标准偏差rsd≤2.00%(如1.50%~2.00%);一次γ

′

相面积分数的样本标准差sd≤0.15(如0.05~0.14),一次γ

′

相面积分数的相对标准偏差rsd≤1.50%(如0.50%~1.35%);易偏析元素w、mo、cr、ti的样本标准差sd分别≤0.010(如0.005~0.008)、≤0.010(如0.004~0.006)、≤0.010(如0.004~0.006)、≤0.010(如0.004~0.006);易偏析元素w、mo、cr、ti的相对标准偏差rsd分别≤0.25%(如0.20%~0.22%)、≤0.20%(如0.10%~0.13%)、≤0.05%(如0.03%~0.04%)、≤0.15%(如0.13%~0.14%)。

70.在本发明的具体实施方式中,所述高合金化高温合金铸锭的直径尺寸不超过450mm。进一步的,所述高合金化高温合金铸锭的制备包括:按合金成分配料,采用真空感应熔炼制备电极,随后采用电渣重熔和/或真空自耗重熔冶炼铸锭。优选的,采用真空感应熔炼+电渣重熔连续定向凝固冶炼铸锭。其中,所述铸锭的制备工艺可采用现有常规的相应合金铸锭的制备工艺。

71.实施例1

72.本实施例提供了gh4096合金均质化的方法,参考图1,包括如下步骤:

73.(1)采用真空感应熔炼+电渣重熔连续定向凝固制备得到规格为的gh4096合金铸锭;其中gh4096合金的化学成分按质量百分数计为:c:0.050%,co:13%,cr:16%,w:4.0%,mo:4.0%,ti:3.80%,al:2.20%,b:0.015%,zr:0.050%,nb:0.70%,余量为ni及不可避免的杂质。

74.(2)将步骤(1)得到的铸锭以80℃/h升温至850℃保温6h,再以50℃/h升温至1130℃保温6h,再以10℃/h升温至1160℃保温6h,随后以30℃/h冷却至1000℃保温1h,随后以50℃/h速度升温至1150℃,采用约束镦粗方式进行预开坯锻造3火次,第一火次变形量为20%,第二火次变形量为30%、第三火次变形量为40%,最后一火锻造温度1100℃,随后冷却至室温,进行100%打磨。

75.(3)将步骤(2)预开坯处理的铸锭进行高温均匀化处理,具体的,以150℃/h升温至1130℃保温6h,随后以15℃/h升温至1190℃保温24h,然后以50℃/h冷却至750℃,随后炉冷至200℃出炉空冷。

76.(4)将步骤(3)均匀化处理后的铸锭进行开坯锻造,锻造温度范围为1000~1170℃,共12火次,每火次变形量为30%~60%,得到的棒坯。

77.实施例2

78.本实施例提供了gh4198合金均质化的方法,包括如下步骤:

79.(1)采用真空感应熔炼+电渣重熔连续定向凝固制备得到规格为的gh4198合金铸锭;其中gh4198合金的化学成分按质量百分数计为:c:0.020%,co:20.5%,cr:13%,w:2.3%,mo:3.8%,ti:3.80%,al:3.40%,b:0.015%,zr:0.050%,nb:1.0%,ta:2.5%,余量为ni及不可避免的杂质。

80.(2)将步骤(1)得到的铸锭以80℃/h升温至850℃保温6h,再以50℃/h升温至1140℃保温6h,再以10℃/h升温至1170℃保温6h,随后以30℃/h冷却至980℃保温1h,随后以50℃/h速度升温至1150℃,采用约束镦粗方式进行预开坯锻造3火次,第一火次变形量为20%,第二火次变形量为25%,第三火次变形量为40%,最后一火锻造温度1120℃,随后冷却至室温,进行100%打磨。

81.(3)将步骤(2)预开坯处理的铸锭进行高温均匀化处理,具体的,以160℃/h升温至1150℃保温6h,随后以15℃/h升温至1195℃保温32h,然后以50℃/h冷却至750℃,随后炉冷至200℃出炉空冷。

82.(4)将步骤(3)均匀化处理后的铸锭进行开坯锻造,锻造温度范围为1000~1170℃,共12火次,每火次变形量为30%~50%,得到的棒坯。

83.比较例1

84.比较例1提供了常规gh4096合金均质化的方法,包括如下步骤:

85.(1)采用真空感应熔炼+电渣重熔连续定向凝固制备得到规格为的gh4096合金铸锭;其中gh4096合金的化学成分按质量百分数计为:c:0.050%,co:13%,cr:16%,w:4.0%,mo:4.0%,ti:3.80%,al:2.20%,b:0.015%,zr:0.050%,nb:0.70%,余量为ni及不可避免的杂质。

86.(2)将步骤(1)得到的铸锭进行高温均匀化处理,具体的,以80℃/h升温至850℃保

温6h,再以50℃/h升温至1130℃保温6h,随后以10℃/h升温至1160℃保温6h,再以15℃/h升温至1190℃保温24h,然后以50℃/h冷却至750℃,随后炉冷至200℃出炉空冷。

87.(3)将步骤(2)均匀化处理后的铸锭进行开坯锻造,锻造温度范围为1000~1170℃,共15火次,每火次变形量为30%~60%,得到的棒坯。

88.比较例2

89.比较例2参考实施例1的方法,区别在于:步骤(2)中预开坯锻造的变形量不同。

90.比较例2的步骤(2)为:将步骤(1)得到的铸锭以80℃/h升温至850℃保温6h,再以50℃/h升温至1130℃保温6h,再以10℃/h升温至1160℃保温6h,随后以30℃/h冷却至1000℃保温1h,随后以50℃/h速度升温1150℃,采用约束镦粗方式进行开坯锻造3火次,第一火次变形量为10%,第二火次变形量为13%,第三火次变形量为15%,最后一火锻造温度1100℃,随后冷却至室温,进行100%打磨。

91.比较例3

92.比较例3参考实施例2的方法,区别在于:步骤(3)中升温速率不同。

93.比较例3的步骤(3)为:将步骤(2)预开坯处理的铸锭进行高温均匀化处理,具体的,以70℃/h升温至1150℃保温6h,随后以15℃/h升温至1195℃保温32h,然后以50℃/h冷却至750℃,随后炉冷至200℃出炉空冷。

94.实验例1

95.为了对比说明不同实施例和比较例的方法制备得到的棒坯的微观组织等差异,统计棒坯端部横截面二分之一半径处任意点的微观组织,每隔200μm间距取点,共取6个点,平均晶粒尺寸(500倍率视场)统计结果见表1,一次γ

′

相平均尺寸(500倍率视场)见表2,一次γ

′

相面积分数(500倍率视场)见表3。统计棒坯端部横截面二分之一半径处任意点的微观组织,每隔100μm间距取点,共取10个点,采用电子探针检测元素w、mo、cr、ti含量见表4。

96.表1平均晶粒尺寸(μm)

97.位置1点2点3点4点5点6点实施例11212.51312.512.212实施例21515.51616.516.518比较例1101520121110比较例291113121517比较例31415.516151819

98.表2一次γ

′

相平均尺寸(μm)

[0099][0100]

[0101]

表3一次γ

′

相面积分数(%)

[0102]

位置1点2点3点4点5点6点实施例19.59.69.59.69.59.5实施例21010.210.3101010.2比较例19.79.08.09.69.59.7比较例29.09.59.49.69.29.6比较例39.810.310.410.09.910.4

[0103]

表4元素w、mo、cr、ti含量(wt%)

[0104][0105][0106]

备注:以统计偏析度s为偏析指数的判据,s=(c

2-c1)/2c0,其中c2为统计范围的上限,c1为统计范围的下限,c0为含量均值

[0107]

从上述测试结果可知,本发明实施例1的gh4096合金棒坯,不同微区的晶粒尺寸范围在12~13μm之间,一次γ

′

相平均尺寸范围为3.5~3.6μm,一次γ

′

相面积分数范围为

9.5%~9.6%,不同微区的典型元素的含量偏差较小。本发明实施例2的gh4198合金棒坯,不同微区的晶粒尺寸范围在15~18μm之间,一次γ

′

相平均尺寸范围为4.1~4.3μm,一次γ

′

相面积分数范围为10%~10.3%,不同微区的典型元素的含量偏差很小。而比较例1的gh4096合金棒坯,不同微区的晶粒尺寸范围在10~20μm之间,晶粒度偏差较大;一次γ

′

相平均尺寸范围为3.0~3.8μm;一次γ

′

相面积分数范围为8.0%~9.7%,一次γ

′

相分布不均匀;不同微区的典型元素的含量偏差较大。同样地,比较例2中的gh4096棒坯,不同微区的典型易偏析元素偏析度较实施例1的大,但较比较例1的小;比较例3中的gh4198棒坯,不同微区的典型元素偏析度较实施例2的大。进一步说明了本发明的方法,改善了材料的晶粒组织均匀性,特别是微区尺度范围内的晶粒组织;改善了微区尺度范围内的第二相分布的均匀性,特别是一次γ

′

相的尺寸和面积百分数更均匀,使得长期组织稳定性和性能稳定性更好,材料在长期服役安全可靠性更高;能够提高材料的利用率和成材率。

[0108]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。