1.本发明属于合结钢技术领域,具体地,本发明涉及一种高强韧贝氏体非调质钢及其制造方法。

背景技术:

2.汽车车桥是汽车安全件,其作用是支撑车辆重量、转向机件和悬吊支架。其中,前轴形状复杂,承受冲击载荷,尤其是汽车下坡急刹车时,前轴将受汽车负荷的2/3,其强度、刚度及疲劳寿命等指标直接影响到汽车传动系统的稳定性和整车的安全性。其连接悬架与车架时,传递车轮、车架之间的各种负荷,包括垂直力、纵向力和侧向力,以及它们之间产生的扭矩,承受的载荷多为交变载荷。其质量不仅关系到汽车整车的使用性能,且关系到整车的安全性。另外,为了使钢材具有良好的加工性能,减少热处理后的材料的变形,前轴用钢还需要有均匀、稳定的淬透性。

3.非调质钢在锻后或轧后无须进行调质就可以获得较高的强度,是一种可以提高生产效率、降低生产成本、有利于节能减排及环境保护的绿色钢材,广泛应用于汽车、工程机械、农用机械等领域。

4.目前应用量大且面广的是珠光体-铁素体型非调质钢,其不足之处在于:在同样的强度级别下,其韧性较调质钢低。与珠光体-铁素体型非调质钢相比,贝氏体型非调质钢在同样的强度级别下,韧性更好,有着很好的应用前景。

5.25mn2crvs是目前使用的一种贝氏体型非调质钢,其典型成分:c:0.22~0.28%;si:0.20~0.40%;mn:1.80~2.10%;s:0.035-0.065%;p:≤0.03%;cr:0.40~0.60%;v:0.10~0.15%。在gb/t15712(非调质机械结构钢)标准中提到,为了保证钢材的力学性能,推荐n含量0.008%~0.020%;在中国汽车工程学会标准中,规定n含量为0.01~0.02%。目前的25mn2crvs材料的锻后力学性能指标:抗拉强度为900-1040mpa,夏比冲击功ku2(20℃)≥45j,此种钢材的强韧性还有待提高。

6.cn 109295391 a通过增加n含量、合理添加mn、cr及v以及精确控制v/n质量,抗拉强度≥950mpa,夏比冲击功ku2(20℃)≥55j。1~2℃/s的冷却速度冷却至450℃以下。

7.对于大截面锻件,锻件内外温差大,冷却速度很难达到要求,导致钢材贝氏体转变不充分,严重影响钢材性能。

技术实现要素:

8.本发明的目的在于克服上述问题,本技术提出了一种高强韧贝氏体非调质钢及其制造方法,用于汽车前轴用非调质钢,在原有25mn2crvs材料的基础上,通过添加mo、b等合金元素,增加材料的淬透性,促进贝氏体的形成,降低贝氏体形成所需的冷速,同时细化钢材晶粒,提高钢材的冲击韧性。

9.本发明的技术方案如下:

10.本发明提供了一种高强韧贝氏体非调质钢,即,一种汽车前轴用非调质钢,组成按

质量百分比为:c:0.23~0.27%;si:0.25~0.40%;mn:1.80~2.00%;cr:0.50~0.60%;s:0.045-0.065%;p:≤0.02%;v:0.11~0.14%;mo:0.04~0.10%;b:0.0012~0.0025%;n:0.010~0.020%,其余为铁和不可避免的杂质。

11.进一步地,组成按质量百分比为:c:0.25~0.26%;si:0.33~0.36%;mn:1.92~1.95%;cr:0.54~0.57%;s:0.048-0.055%;p:≤0.015%;v:0.12~0.14%;mo:0.04~0.06%;b:0.0015~0.0020%:n:0.014~0.018%,其余为铁和不可避免的杂质。

12.作为优选地,为保证钢性能稳定性,所述非调质钢的碳当量ceq:0.79~0.82%,所述碳当量ceq按照如下公式进行计算:

13.ceq(%)=c%+(1/10)si%+(2/11)mn%+(1/5)cr%+(1/5)mo%+(1/3)v%,式中:c、si、mn、cr、mo、v为所述非调质钢中相应元素的质量百分比。

14.进一步地,高强韧非调质钢的抗拉强度≥1000mpa,高强韧非调质钢在20℃的夏比冲击功≥55j。

15.本发明提供一种所述的高强韧非调质钢的制造方法,包括如下步骤:

16.1)电炉冶炼:废钢+铁水为原料,入炉铁水重量比例≥65%,控制电炉终点碳≥0.08%,终点磷≤0.010%,控制精炼到位后钢中的alt含量0.020~0.040%,钢水在lf的精炼时间≥45min;

17.2)vd炉真空脱气:钢水在67pa以下保持时间3~5min后,将底吹氩气切换成氮气,底吹流量控制在70~150nl/min,10~20min后破空,向钢中喂入硼线、硫线,破空后继续使用氮气软吹,时间控制在15~25min;

18.3)连铸:钢水过热度控制20~35℃,比水量0.10~0.13l/kg;

19.4)加热炉加热:加热总时间控制在7.5~9.0小时,均热段时间≥1.5h,均热段温度控制在1180~1220℃;终轧后钢材进入倍尺冷床缓冷,缓冷后,钢材锯切,进入下一冷床,然后收集,入坑缓冷。

20.作为优选,所述步骤1)中电炉出钢过程中向钢中加入al含量>99.7%的纯铝锭脱氧;使用石灰和精炼预熔渣造精炼渣,控制精炼渣中al2o3含量25~32%,炉渣碱度r控制在3~6范围内。其中,纯铝锭的纯度为本领域公知的。

21.作为优选,所述步骤1)中精炼过程使用碳化硅和增碳剂进行扩散脱氧,碳化硅的加入量>80kg,钢水温度>1550℃后,取一次样分析钢水成,根据分析结果按照权利要求1所述的钢种成分的下限配加锰铁、铬铁、钼铁和钒铁等合金,出钢前根据权利要求2的成分配加合金对钢水成分进行微调。

22.作为优选,所述步骤2)中喂入硼线的量为0.50~1.50m/吨钢,喂入硫线的量为0.80~2.50m/吨钢。

23.作为优选,所述步骤3)中连铸过程采用全程保护浇注工艺,采用大圆坯连铸机浇注,铸坯断面结晶器磁搅拌电流≤150a,末端电磁搅拌电流≥200a。

24.作为优选,所述步骤4)中铸坯采用冷装加热工艺,步进式加热炉进行加热,预热段时间≥2.4h,预热段炉气温度控制在450~950℃,采用粗轧开坯,精轧成型的方式轧制,终轧温度控制在950~1020℃;

25.冷床上部使用保温罩,控制钢材冷速<0.5℃/s,6~10min后,通过辊道进入下一冷床,冷床上钢材间隔1个空位;钢材下冷床温度控制在450~520℃;其中,轧制规格

26.与现有技术相比,本发明的优势在于:

27.(1)本发明在原有25mn2crvs的基础上,增加了钼、硼合金元素,增加材料的淬透性,促进贝氏体的形成,降低贝氏体形成所需的冷速。

28.(2)本发明在vd处理过程中,通过底吹氮气的方式进行增氮,避免了合金增氮、喂线增氮等方式钢水温降大、液面裸露等问题,提高了钢水质量,稳定了钢中的氮含量。

29.(3)本发明轧后钢材在倍尺冷床缓冷,有利于钢中第二相粒子的析出,起到细化钢材晶粒的作用,后续的冷床快冷,可以促进钢中贝氏体形成,提高钢材性能。

附图说明

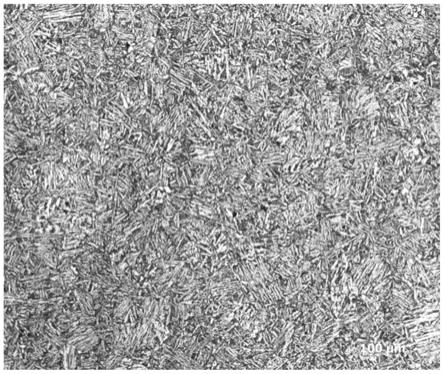

30.图1为本发明实施例炉号1的钢材金相组织图;

31.图2为本发明实施例炉号6的钢材金相组织图。

具体实施方式

32.下面结合具体实施例对本发明作进一步说明。

33.本发明提供了一种高强韧非调质钢的制造方法,用于批量生产上述高强韧非调质钢,生产方法包括如下步骤:

34.(1)使用电炉冶炼,废钢+铁水为原料,入炉铁水重量比例≥65%,控制电炉终点碳≥0.08%,终点磷≤0.010%,电炉出钢过程中向钢中加入纯铝锭脱氧,控制精炼到位后钢中的alt含量0.020~0.040%;使用石灰和精炼预熔渣造精炼渣,控制精炼渣中al2o3含量25~32%,炉渣碱度r控制在3~6范围内,精炼过程使用碳化硅和增碳剂进行扩散脱氧,钢水温度>1550℃后,向钢中加入锰铁、铬铁、钼铁、钒铁增碳剂等,成分、温度合适后出钢,钢水在lf的精炼时间≥45min。

35.(2)使用vd炉进行真空脱气,钢水在67pa以下保持时间5min后,将底吹氩气切换成氮气,底吹流量控制在70~150nl/min,吹氮时vd炉内真空度控制在400~1000pa,10~20min后破空,向钢中喂入硼线、硫线。破空后继续使用氮气软吹,时间控制在15~25min。

36.(3)连铸过程采用全程保护浇注工艺,采用大圆坯连铸机浇注,铸坯断面钢水过热度控制20~35℃,比水量0.10~0.13l/kg,结晶器磁搅拌电流≤150a,末端电磁搅拌电流≥200a。

37.(4)铸坯采用冷装加热工艺,步进式加热炉进行加热,加热总时间控制在7.5~9.0小时,其中预热段时间≥2.4h,预热段炉气温度控制在450~950℃,均热段时间≥1.5h,均热段温度控制在1180~1220℃。采用粗轧开坯,精轧成型的方式轧制,通过控制轧制节奏,终轧温度控制在950~1020℃,终轧后钢材进入倍尺冷床缓冷,冷床上部使用保温罩,控制钢材冷速<0.5℃/s,6~10min缓冷后,钢材锯切,通过辊道进入下一冷床,冷床周围通风,冷床上钢材间隔1个空位。控制冷床步进速度,钢材下冷床温度控制在450~520℃。然后收集,入坑缓冷。轧制规格

38.实施例

39.采用100吨电炉进行初炼,1浇次生产6炉组织生产,采用优质自循环废钢,电炉及精炼的相关工艺参数见表1。

40.表1炼钢工艺

[0041][0042][0043]

钢水进入vd工位前进行扒渣,扒除1/3渣量,钢水在67pa以下保持时间5min后,将底吹氩气切换成氮气,底吹流量设定为95nl/min,吹氮12min后破空,向钢中喂入硼线、硫线。破空后继续使用氮气软吹,具体的工艺参数见表2。

[0044]

表2真空处理工艺

[0045][0046]

上钢前,取样检验成品钢水成分,结果见表3。

[0047]

表3成品钢水成分%

[0048]

炉号csimncrvpsmobalceq10.2540.331.910.550.120.0120.0450.050.00180.0110.7920.2520.341.920.560.130.0130.0500.050.00160.0100.8030.2560.351.950.550.120.0100.0520.050.00170.0090.8140.2510.331.920.570.130.0120.0560.050.00180.0120.8050.2540.351.930.550.120.0140.0520.050.00200.0110.8060.2550.331.950.550.120.0130.0540.050.00190.0100.80

[0049]

将钢水吊运至连铸工位进行浇铸,浇铸φ500mm断面,拉速0.34m/min,结晶器电磁搅拌电流为150a,频率为1.2hz,末端电磁搅拌电流为200a,频率为6.0hz,下线后铸坯入坑

缓冷48小时。具体参数见表4。

[0050]

表4连铸工艺

[0051][0052][0053]

铸坯出坑后,转运至轧钢车间进行加热、轧制,轧制规格为具体参数见表5。

[0054]

表5轧制工艺

[0055][0056]

轧制完毕后,轧材进入缓冷坑缓冷48h。出坑后取样进行气体和性能检验。

[0057]

表6钢材性能检验结果

[0058][0059]

钢材金相组织见图1和图2。

[0060]

钢材经过加热、锻造后,加工成汽车前轴,对该批次的成品汽车前轴的力学性能和疲劳寿命抽检,结果见下表。

[0061]

表7成品前轴的力学性能抽检结果

[0062]

样品编号rel(mpa)rm(mpa)aku2(j)172310856227321032593756106163474911036157361092576748106765

[0063]

表8成品前轴的弯曲疲劳性能抽检结果

[0064]

样品编号试验载荷(kn)疲劳寿命(万次)破坏情况17.7*3145.6未断28.05*3100.6未断38.05*3100.8未断48.05*3101.3未断58.5*3121.3未断68.5*3142.6未断

[0065]

本发明未详细说明的内容均可采用本领域的常规技术知识。

[0066]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。