一种zl114a合金二次变质的方法及其所得产品

技术领域

1.本发明属于高强度铝合金铸造成型技术领域,尤其涉及一种zl114a

2.合金二次变质的方法及其所得产品。

背景技术:

3.zl114a是一种具有较高强度与韧性的铸造合金,因其具有良好的工艺性,因此被广泛应用于各种大型结构产品的铸造成型过程。目前,一些重要铸件的力学性能要求较高,一般情况下抗拉强度要求300mpa~330mpa,屈服强度要求270mpa~300mp,伸长率要求5%~8%。而采用常规工艺方法(砂型铸造,通过t6热处理)生产的zl114a合金铸件,其抗拉强度仅能达到250~290mpa之间,屈服强度能达到230mpa~260mpa,延伸率能达到3%~5%,不能满足铝合金铸件性能需求。

4.为了提高zl114a合金的工艺性能,当前各铸件生产厂家在zl114a合金重熔过程(浇注成型zl114a合金铸件过程)中一般会添加锶元素进行变质处理。但添加单一元素的锶会存在如下缺点:(1)在熔体中快速弥散速度较差,极易被高熔体中氧化夹渣吸附,形成颗粒状氧化物,体积较大时,会沉入熔体底部,较小时会悬浮在熔体中,减弱了锶对熔体的变质能力。(2)锶在高温熔体中极易氧化,同样会减弱对熔体的变质能力。(3)锶变质过程对熔体的纯净度要求较高,否则会影响变质效果。(4)采用单一锶变质过程,添加量较少,变质效果达不到最佳状态(变质效果共分为6级,其中达到5-6级为最佳状态)。添加量较大,合金熔体中高密夹渣会呈增加趋势,严重时,熔体会出现过变质,浇注成型后的zl114a铸件的力学性能会降低,特别是对伸长率影响较明显。目前采用单一锶变质,较好时熔体的变质效果可达到3-4级,一般情况下仅能达到2-3级,仅能满足一般使用产品的力学性能要求,不能满足力学性能值要求较高的产品的要求。

技术实现要素:

5.有鉴于此,本发明提供了一种zl114a合金二次变质的方法及其所得产品,制备得到的zl114a变质合金的屈服强度和抗拉强度高,且伸长率好。

6.本发明提供了一种zl114a合金二次变质的方法,第一次变质时加入sb,第二次变质时加入sr;按重量百分比计,所述sb的加入量为zl114a合金的0.15%~0.25%;所述sr的加入量为zl114a合金的0.03%~0.05%。

7.优选的,在加入sr进行熔融后还加入alti5b1;按重量百分比计,所述alti5b1的加入量为zl114a合金的0.3%~0.5%。

8.优选的,按重量百分比计,所述zl114a合金包括如下组分:si:6.7%~7.1%,ti:0.14%~0.19%,mg:0.54%~0.57%,be:0.04%~0.07%,杂质含量≤0.3%,al余量。

9.优选的,所述二次变质方法的具体步骤为:

10.1)将sb加入温度为735~750℃的zl114a合金熔体中,待sb熔融后依次进行搅拌,静置,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

11.2)将所述去除氧化夹渣的zl114a合金熔体快速降温至700~710℃,并保温20~30min,得到一次变质的zl114a合金熔体;

12.3)将一次变质的zl114a合金熔体升温至720~740℃,加入sr,待sr熔融后依次进行搅拌,静置,得到二次变质的zl114a合金。

13.优选的,所述步骤3)中静置完成后还包括加入alti5b1,待alti5b1熔融后依次进行搅拌、去除氧化夹渣和精炼。

14.优选的,所述精炼的方式为:在720~735℃,用氩气对熔体精炼16~20min。

15.优选的,所述步骤1)中在sb加入温度为735~750℃的zl114a合金熔体前对zl114a合金熔体进行搅拌及去除氧化夹渣。

16.优选的,按重量百分比计,步骤1)中加入的sb的纯度在99.95%以上;步骤3)中以alsr

10

合金的形式加入sr。

17.优选的,步骤1)中加入sb时,将sb压入zl114a合金熔体液面的2/3处;步骤3)中加入sr时,将sr压入一次变质的zl114a合金熔体液面的2/3处。

18.本发明还提供了一种上述任意一项二次变质方法制备得到的zl114a变质合金,所述zl114a变质合金的屈服强度为290~310mpa,抗拉强度为320~360mpa,伸长率为5~9%。

19.与现有技术相比,本发明的优点和积极效果在于:

20.1)降低合金熔体氧化吸气倾向,减小了浇注成型后铸件内部产生针孔及分散性疏松缺陷。

21.2)因sb变质元素对熔体冷却速度影响较大,浇注成型过程冷铁对铸型(熔体)的冷却效果较明显。保证了铸件内部组织的细化程度,铸件的强度得到提升,特别是伸长率得到较大幅度的提升。

22.3)二次变质过程微量的sr与sb会发生反应生成颗粒度较大的mg2sb2sr化合物,因其密度较大,在熔体静置过程,会沉到熔体底部,降低了合金熔体中存在氧化夹渣的风险。

23.4)采用二次变质工艺,减小出现过变质及变质不足的现象,变质效果可达到5-6级。

24.5)通过采用二次变质工艺,铸造成型的大型铸件抗拉强度、屈服强度、延伸率值在同等热处理状态下比用sr或sb单元素变质精炼工艺方法,强度可提高10%以上,伸长率可提高20%以上。

25.6)经sr和sb二次变质的zl114a合金应用到压力结构铸件,在筒体壁厚6.5mm时,水压试验6.2mpa无渗漏及其它现象。

附图说明

26.图1为实施例1制备得到的合金内部组织结构的x光照片;

27.图2为实施例2制备得到的合金内部组织结构的x光照片;

28.图3为实施例3制备得到的合金内部组织结构的x光照片;

29.图4为对比例1制备得到的合金共晶硅形貌金相照片;

30.图5为对比例2制备得到的合金共晶硅形貌金相照片;

31.图6为对比例3制备得到的合金共晶硅形貌金相照片;

32.图7为对比例4制备得到的合金共晶硅形貌金相照片;

33.图8为采用实施例1的二次变质后的zl114a合金铸造的大型铝合金铸件结构示意图。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明提供了一种zl114a合金二次变质的方法,第一次变质时加入sb,第二次变质时加入sr;按重量百分比计,所述sb的加入量为zl114a合金的0.15%~0.25%;所述sr的加入量为zl114a合金的0.03%~0.05%。

36.由于sr元素具有长效变质剂的功能,因此现有技术中常采用sr对zl114a合金进行变质来改善zl114a合金的性能。但其存在以下缺点:1)sr元素随着熔体温度的升高,特别是熔体在持续高温条件下(740℃以上),其烧损量逐渐增加,变质效果会明显的减弱。熔体中同时会产生一定量的氧化夹渣,悬浮在熔体中,浇注成型后铸件内部易形高密夹渣。2)随着sr含量在熔体中的增加,熔体吸气量会明显的增加(在浇注成型后铸件内部会产生大量的针孔与分形性疏松),会较明显降低铸件的伸长率值。

37.基于采用sr进行变质的缺陷,本发明考虑到引入二次变质,在第一次变质过程中虽然有na盐、p盐、sb、te等多种变质元素可应用,但它们在合金二次变过程会对sr元素有毒害作用,本发明先在一次变质过程中加入一定量的sb,sb对硅相可起到较强的细化作用(sb促进共晶硅细化的原理是:一方面sb与zl114a熔体中的镁会生成有效抑制硅晶粒长大的mg3sb2化合物;另一方面sb与al反应会生成alsb同样也是抑制硅相晶粒长大的一个要素),使片状硅转变为较长短杆形状硅相。在已经得到较长短杆状硅相的基础上,二次变质过程再加入sr,sr元素会快速均匀的吸附在经初变质的较长短杆状硅相表面,加速sr在熔体中快速弥散速度,减少sr的烧损量并促进短杆状硅相向着球状或较短短杆状形态变化,使得硅相进一步细化,进而提高合金内部组织的致密性,提高合金的力学性能。同时进行二次变质工艺时,sr与sb还会发生反应,形成新化合物mg2sb2sr,因其密度较大,在熔体静置时会沉到熔体底部,降低了合金熔体中存在氧化夹渣的风险,从而起到强化作用,同时合金又得到细化。进一步的因sb变质元素对熔体冷却速度具有较好的敏感性,对冷却速度影响较大,加入sb后,合金熔体会迅速降温到某一温度值,合金晶粒尺寸会大幅度减小,浇注成型过程冷铁对铸型(熔体)的冷却效果较明显,保证了铸件内部组织的细化程度,铸件的强度得到提升,特别是伸长率得到较大幅度的提升。

38.在本发明中,在加入sr进行熔融后优选还加入alti5b1;按重量百分比计,所述alti5b1的加入量优选为zl114a合金的0.3%~0.5%。

39.在本发明中,加入alti5b1后,sr和alti5b1中的“b”反应生成新型化合物“srb

6”。但随着“srb

6”化合物含量的增加,会影响到“sr的变质效果,本发明在二次变质中,通过把“alti5b

1”与“sr”控制在适量范围内,生成两种新生成化合物mg2sb2sr和srb6,同时又得到细化,并且与zl114a合金中的mg2si化合物同时起到强化作用。

40.在本发明中,按重量百分比计,所述zl114a合金优选包括如下组分:si:6.7%~

7.1%,ti:0.14%~0.19%,mg:0.54%~0.57%,be:0.04%~0.07%,杂质含量≤0.3%,al余量。

41.在本发明中,所述二次变质方法的具体步骤为:

42.1)将sb加入温度为735~750℃的zl114a合金熔体中,待sb熔融后依次进行搅拌,静置,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

43.2)将所述去除氧化夹渣的zl114a合金熔体快速降温至700~710℃,并保温20~30min,得到一次变质的zl114a合金熔体;

44.3)将一次变质的zl114a合金熔体升温至720~740℃,加入sr,待sr熔融后依次进行搅拌,静置,得到二次变质的zl114a合金。

45.本发明优选将sb加入温度为735~750℃的zl114a合金熔体中,待sb熔融后依次进行搅拌,静置,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体。在本发明中,在sb加入温度为735~750℃的zl114a合金熔体前优选对zl114a合金熔体进行搅拌及去除氧化夹渣。在本发明中,按重量百分比计,sb的纯度优选在99.95%以上。优选将sb采用纯铝箔包裹后再加入到zl114a合金熔体中。在本发明中,加入sb时,优选将sb压入zl114a合金熔体液面的2/3处。在本发明中,所述搅拌的时间优选为3min,静置的时间优选为10min。

46.得到去除氧化夹渣的zl114a合金熔体后,本发明优选将所述去除氧化夹渣的zl114a合金熔体快速降温至700~710℃,并保温20~30min,得到一次变质的zl114a合金熔体。在本发明中,所述快速降温的方式优选为将熔炼装置取出或外围吹冷空气。在本发明中,先在温度为735~750℃的zl114a合金熔体中加入一定量的sb,并且在加入后快速度降温,可以促进共晶硅得到较充分程度细化。

47.得到一次变质的zl114a合金熔体后,本发明将所述一次变质的zl114a合金熔体升温至720~740℃,加入sr,待sr熔融后依次进行搅拌,静置,得到二次变质的zl114a合金。在本发明中,所述sr优选以alsr

10

合金的形式加入。在本发明中,加入sr时,优选将sr压入一次变质的zl114a合金熔体液面的2/3处。在本发明中,所述搅拌的时间优选为3min,静置的时间优选为5~10min。

48.在本发明中,静置完成后优选还包括加入alti5b1,待alti5b1熔融后依次进行搅拌、去除氧化夹渣和精炼。在本发明中,所述搅拌的时间优选为3min。在本发明中,优选的,所述精炼的方式优选为:在720~735℃,用氩气对熔体精炼16~20min。

49.sr元素变质工艺方法操作简单,当加入到熔体15min后,变质效果会明显体现出来,在本发明中采取先变质后精炼工艺方法,能有效减少合金液体中氧化夹渣、及其它夹杂和有害气体产生。

50.本发明还提供了一种上述任意一项二次变质方法制备得到的zl114a变质合金,所述zl114a变质合金的屈服强度为290~310mpa,抗拉强度为320~360mpa,伸长率为5~9%。

51.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

52.实施例1

53.1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

54.2)将预处理后的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,添加量为0.25%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

55.3)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到一次变质的zl114a合金熔体;

56.4)将一次变质的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.03%),压入到zl114a合金熔体液面的2/3处,待sr熔融后依次进行搅拌3min,静置10min。然后将zl114a合金总量0.3%的alti5b1加入到熔体中,待alti5b1全部熔清后,搅拌3min,去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼8min,精炼结束后,去除表面杂质,得到二次变质的zl114a合金熔体。通过x光片观察合金内部组织结构,具体如图1所示。由图1可以看出通过本发明制备的二次变质的zl114a合金,其内部组织均匀,细密,无组织粗大,针孔等显微组织缺陷,变质效果达到5级。

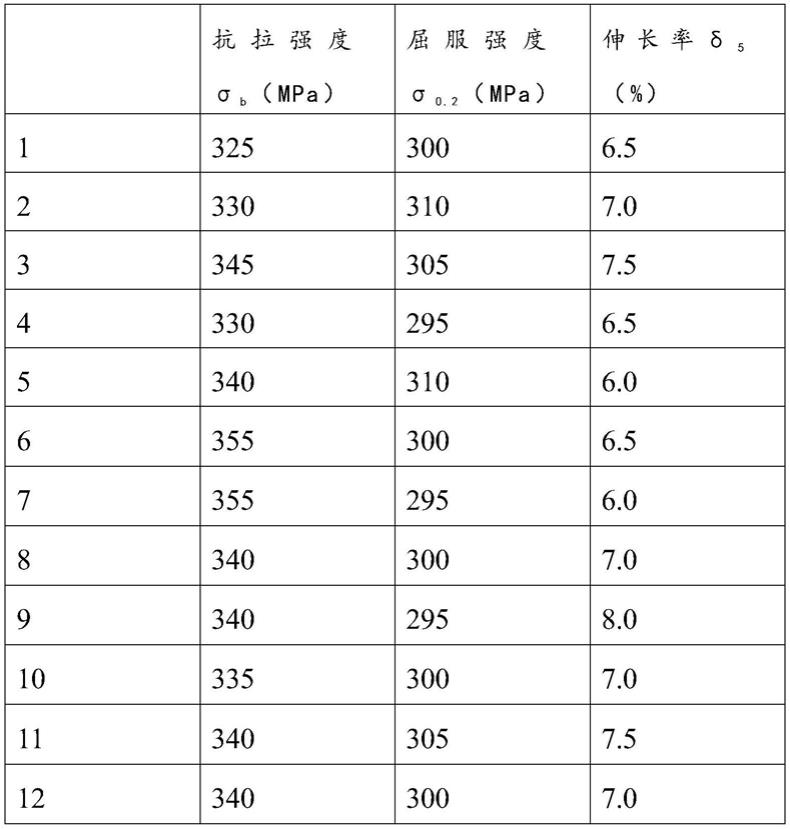

57.采用该二次变质后的zl114a合金铸造筒体状铸件,如图8所示,其中在进行5.0mpa水压试验过程,无渗漏现象,并在该筒体上、中、下位置切取12件本体试块,加工成φ5标准试样,按gb/t228金属拉伸试验方法,进行力学性能测试值,具体结果如表1所示:

58.表1铝合金筒体状铸件力学性能测试结果

[0059][0060]

实施例2

[0061]

操作步骤同实施例1,区别在于:sb、sr和alti5b1的添加量不同。具体操作方法为:

[0062]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0063]

2)将预处理后的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,,添加量为0.15%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

[0064]

3)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到一次变质的zl114a合金熔体;

[0065]

4)将一次变质的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.05%),压入到zl114a合金熔体液面的2/3处,待sr熔融后依次进行搅拌3min,静置10min。然后将zl114a合金总量0.5%的alti5b1加入到熔体中,待alti5b1全部熔清后,搅拌3min,去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼10min,精炼结束后,去除表面杂质,得到二次变质的zl114a合金熔体。通过x

光片观察合金内部组织结构,具体如图2所示。由图2可以看出合金熔体的内部组(晶粒细化程度)及变质效果与实施例1保持一致。

[0066]

实施例3

[0067]

1)~3)步同实施例1,区别在于:未加入alti5b1。具体操作方法为:

[0068]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0069]

2)将预处理后的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,添加量为0.25%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

[0070]

3)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到一次变质的zl114a合金熔体;

[0071]

4)将一次变质的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.03%),压入到zl114a合金熔体液面的2/3处,待sr熔融后依次进行搅拌3min,静置10min。去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼10min,精炼结束后,去除表面杂质,得到二次变质的zl114a合金熔体,通过x光片观察合金内部组织结构,具体如图3所示。由图3可以看出合金熔体的变质效果与实施例1,实施例2基本相等,但合金晶粒细化程度较差。

[0072]

对比例1

[0073]

1)~3)步同实施例1,区别在于:未采用sr进行二次变质。具体操作方法为:

[0074]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0075]

2)将预处理后的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,添加量为0.25%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

[0076]

3)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到一次变质的zl114a合金熔体,去除表面氧化夹渣,用高纯氩气对熔体进行精炼10min,精炼结束后,去除表面杂质,得到采用sb变质的zl114a合金熔体。通过制备的合金金相片观察该合金内部组织结构,具体如图4所示。由图4可以看出合金熔体中晶粒细化程度较好,但共晶硅形貌呈现长条状,且两端无圆滑过渡。

[0077]

对比例2

[0078]

1)步同实施例1,区别在于:未采用sb进行变质。具体操作方法为:

[0079]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0080]

2)将预处理后的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.03%),压入到zl114a合金熔体液面的2/3处,待sr熔融后依次进行搅拌3min,静置10min。然后将zl114a合金总量0.3%的alti5b1加入到熔体中,待alti5b1全部熔清后,搅拌3min,去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼10min,精炼结束后,去除表面杂质,得到二次变质的zl114a合金熔体。通过x光片观察该合金内部组织结构,具体如图5所示。由图5可以看出合金熔体中晶粒细化程度较差,但长条状共晶硅形状相比对比例1要短小,两端具有一定的圆滑过渡形貌。

[0081]

对比例3

[0082]

操作工艺条件同实施例1,区别在于:先采用sr进行一次变质,再采用sb进行二次变质。具体操作方法为:

[0083]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0084]

2)将预处理后的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.03%),压入到zl114a合金熔体液面的2/3处,待sr熔融后依次进行搅拌3min,静置10min。然后将zl114a合金总量0.3%的alti5b1加入到熔体中,待alti5b1全部熔清后,搅拌3min,去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼10min,精炼结束后,去除表面杂质,得到一次变质的zl114a合金。

[0085]

3)将一次变质的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,添加量为0.25%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

[0086]

4)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到二次变质的zl114a合金熔体。通过x光片观察该合金内部组织结构,具体如图6所示。由图6可以看出合金的变质效果相比较实施例1及实施例2较差,仅能达到变质效果的4级,合金熔体中氧化夹渣含量较多。

[0087]

对比例4

[0088]

操作步骤同实施例1,区别在于:alti5b1的添加量为zl114a合金总量1%。具体操作方法为:

[0089]

1)将zl114a合金进行熔融,当熔体温度达到710℃时进行搅拌5min,搅拌完成后在该温度下静置3min,取出熔体表面氧化夹渣,用高纯氩气对熔体进行搅拌精炼6min,取出熔体表面氧化夹渣,得到预处理后的zl114a合金熔体。

[0090]

2)将预处理后的zl114a合金熔体升温至750℃后加入用纯铝箔包裹好的sb金属锭(sb的纯度为99.96%,规格为25

×

25

×

20mm,,添加量为0.25%),压入到zl114a合金熔体液面的2/3处,待sb熔融后依次进行搅拌3min,静置10min,去除氧化夹渣,得到去除氧化夹渣的zl114a合金熔体;

[0091]

3)将所述去除氧化夹渣的zl114a合金熔体快速降温至705℃,并保温25min,得到一次变质的zl114a合金熔体;

[0092]

4)将一次变质的zl114a合金熔体升温至730℃,加入φ10直径的alsr

10

丝(alsr

10

丝中sr的总量为zl114a合金总量的0.03%),压入到zl114a合金熔体液面的2/3处,待sr熔

融后依次进行搅拌3min,静置10min。然后将zl114a合金总量1%的alti5b1加入到熔体中,待alti5b1全部熔清后,搅拌3min,去除表面氧化夹渣,把熔体温度降至720℃,用高纯氩气对熔体进行精炼18min,精炼结束后,去除表面杂质,得到二次变质的zl114a合金熔体,通过x光片观察该合金内部组织结构,具体如图7所示。由图7可以看出合金的变质效果相比较实施例1及实施例2较差,仅能达到变质效果的3级,合金熔体中氧化夹渣含量较多。

[0093]

性能测试

[0094]

实施例1~3及对比例1~4制备得到的各合金熔体静止10min后,用变质分析设备对熔体进行变质效果分析,按照gb/t228金属拉伸试验方法分别对实施例1~3及对比例1~4制备得到的变质后的zl114a合金性能进行测试,并进行水压试验,具体结果如表2所示。

[0095]

表2变质后的zl114a合金的性能测试结果

[0096][0097]

由表2可以看出,本发明提供的二次变质的zl114a合金的拉伸强度及伸长率均可以得到大幅度提升。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。