1.本发明涉及纳米金属颗粒生产技术领域,尤其涉及一种低温气流制备纳米金属颗粒的制备系统和制备方法。

背景技术:

2.随着材料科学的发展,纳米金属的物理化学性能得到了充分的研究。由于纳米金属具有表面效应、体积效应、量子尺寸效应和宏观量子隧道效应等特性,使得纳米金属在催化剂、微电子和医学等领域得到了广泛的应用。超细尺寸纳米金属颗粒指的是粒径小于100nm的纳米金属颗粒。电火花烧蚀是一种新型纳米颗粒制备方法,其原理在于,通过两个电极之间的火花放电,使电极表面的金属材料快速升华,然后再快速冷却,凝结形成微小颗粒。利用该方法,可以实现尺寸为5nm至1μm范围内的纳米金属颗粒的制备。然而,基于电火花烧蚀方法,如何进一步控制电火花烧蚀所获得的金属颗粒的尺寸并获得尺寸更小的颗粒,仍有待进一步探索。

技术实现要素:

3.针对背景技术提出的问题,本发明的目的在于提出一种低温气流制备纳米金属颗粒的制备系统,可以实现超细尺寸的纳米金属颗粒的制备,且制备容易,制备效率高,解决了现有纳米金属颗粒细化与尺寸调控的问题。

4.本发明的另一目的在于提出一种低温气流制备纳米金属颗粒的制备方法,制备过程简单,方便制备超细尺寸的纳米金属颗粒,且制备超细尺寸的纳米金属颗粒的可控性强。

5.为达此目的,本发明采用以下技术方案:

6.一种低温气流制备纳米金属颗粒的制备系统,包括低温气流产生装置、进气管路、纳米材料制备装置、出气管路和收集装置;

7.所述纳米材料制备装置用于制备纳米金属颗粒,所述纳米材料制备装置包括烧蚀反应容器、电源和电极,所述烧蚀反应容器的内壁设有相向设置的所述电极,所述电极分别与所述电源的两极电连接;

8.所述低温气流产生装置用于产生低温气流,所述进气管路的一端与所述低温气流产生装置的出气端相连通,所述进气管路的另一端与所述烧蚀反应容器的进气端相连通;

9.所述出气管路的一端与所述烧蚀反应容器的出气端相连通,所述出气管路的另一端与所述收集装置相连通;所述收集装置用于收集制得的纳米金属颗粒。

10.更进一步说明,所述低温气流的开尔文温度为0k~273k。

11.更进一步说明,所述低温气流产生装置包括腔体和加热装置;

12.所述腔体内装有低沸物,所述进气管路与所述腔体的出气端相连通;

13.所述加热装置设置于所述腔体,所述加热装置用于对所述腔体进行加热。

14.更进一步说明,所述腔体内还装有多孔材料。

15.更进一步说明,所述低温气流产生装置包括惰性气源、腔体、第一连接管、第二连

接管和多条肋片管道;

16.所述第一连接管、第二连接管和肋片管道均设置于所述腔体的内部,所述腔体内装有低沸物;

17.多条所述肋片管道排列设置,且所述肋片管道的进气端与所述第一连接管的出气端相连通,所述肋片管道的出气端与所述第二连接管的进气端相连通;所述第一连接管的进气端与所述惰性气源相连通,所述第二连接管的出气端与所述进气管路的进气端相连通。

18.更进一步说明,还包括减压阀,所述减压阀设置于所述进气管路。

19.更进一步说明,低温气流通过所述减压阀的气流温度和气流流速满足以下关系式:

[0020][0021]

其中,t0为低温气流进入减压阀前的气流温度,v0为低温气流进入减压阀前的气流流速,t1为低温气流通过减压阀后的气流温度,v1为低温气流通过减压阀后的气流流速。

[0022]

更进一步说明,所述收集装置包括收集箱和用于收集纳米金属颗粒的承接板,所述承接板设置于所述收集箱的内部,所述出气管路伸入所述收集箱,且所述出气管路的出气口朝向所述承接板设置。

[0023]

更进一步说明,还包括真空泵,所述收集箱开设有排气孔,所述真空泵与所述排气孔连接。

[0024]

一种低温气流制备纳米金属颗粒的制备方法,用于执行所述的低温气流制备纳米金属颗粒的制备系统,包括以下步骤:

[0025]

低温气流产生装置产生低温气流,低温气流通过进气管路进入纳米材料制备装置的烧蚀反应容器中;

[0026]

所述电极产生火花放电,在烧蚀反应容器中制得纳米金属颗粒,制得的纳米金属颗粒在低温气流的推动下进入出气管路,并收集于收集装置中。

[0027]

与现有技术相比,本发明的实施例具有以下有益效果:

[0028]

本发明提出一种低温气流制备纳米金属颗粒的制备系统,通过设置低温气流产生装置,低温气流产生装置产生低温气流,低温气流沿进气管路进入纳米材料制备装置中,低温气流为烧蚀反应容器营造低温的环境,使得制备过程中,纳米金属颗粒的团聚速度延缓,在未形成大颗粒之前,纳米金属颗粒随低温气流经过出气管路快速进入收集装置,从而获得超细的纳米金属颗粒,与在常温或者高温环境下制备纳米金属颗粒相比,该低温气流制备纳米金属颗粒的制备系统可以实现超细尺寸的纳米金属颗粒的制备,且制备容易,制备效率高,解决了现有纳米金属颗粒细化与尺寸调控的问题。

[0029]

本发明提出一种低温气流制备纳米金属颗粒的制备方法,制备过程简单,方便制备超细尺寸的纳米金属颗粒,且制备超细尺寸的纳米金属颗粒的可控性强。

附图说明

[0030]

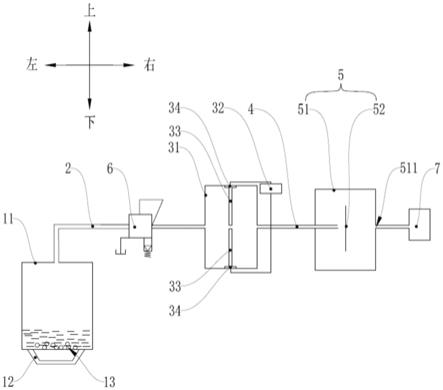

图1是本发明一个实施例的低温气流制备纳米金属颗粒的制备系统的结构示意图;

[0031]

图2是本发明一个实施例的低温气流制备纳米金属颗粒的制备系统的结构示意图;

[0032]

图3是本发明一个实施例的低温气流制备纳米金属颗粒的制备系统的结构示意图;

[0033]

图4是本发明一个实施例的低温气流制备纳米金属颗粒的制备系统的结构示意图;

[0034]

其中:低温气流产生装置1、腔体11、加热装置12、多孔材料13、惰性气源14、第一连接管15、第二连接管16、肋片管道17、进气管路2、纳米材料制备装置3、烧蚀反应容器31、电源32、电极33、电极固定座34、出气管路4、收集装置5、收集箱51、排气孔511、承接板52、减压阀6、真空泵7。

具体实施方式

[0035]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

[0036]

如图1至图4所示,一种低温气流制备纳米金属颗粒的制备系统,包括低温气流产生装置1、进气管路2、纳米材料制备装置3、出气管路4和收集装置5;

[0037]

所述纳米材料制备装置3用于制备纳米金属颗粒,所述纳米材料制备装置3包括烧蚀反应容器31、电源32和电极33,所述烧蚀反应容器31的内壁设有相向设置的所述电极33,所述电极33分别与所述电源32的两极电连接;

[0038]

所述低温气流产生装置1用于产生低温气流,所述进气管路2的一端与所述低温气流产生装置1的出气端相连通,所述进气管路2的另一端与所述烧蚀反应容器31的进气端相连通;

[0039]

所述出气管路4的一端与所述烧蚀反应容器31的出气端相连通,所述出气管路4的另一端与所述收集装置5相连通;所述收集装置5用于收集制得的纳米金属颗粒。

[0040]

通过设置所述低温气流产生装置1,所述低温气流产生装置1产生低温气流,低温气流沿所述进气管路2进入所述纳米材料制备装置3中,低温气流为所述烧蚀反应容器31营造低温的环境,使得制备过程中,纳米金属颗粒的团聚速度延缓,在未形成大颗粒之前,纳米金属颗粒随低温气流经过所述出气管路4快速进入所述收集装置5,从而获得超细的纳米金属颗粒,与在常温或者高温环境下制备纳米金属颗粒相比,所述低温气流制备纳米金属颗粒的制备系统可以实现超细尺寸的纳米金属颗粒的制备,且制备容易,制备效率高,解决了现有纳米金属颗粒制备困难、制备效率低下、难以制得超细尺寸的纳米金属颗粒的问题。

[0041]

需要说明的是,纳米金属颗粒为公知的金属材料,例如铜、铁、金、钯、铂、银等纳米金属材料。

[0042]

更进一步说明,所述纳米材料制备装置3还包括两个电极固定座34,所述电极33设有两个,两个所述电极固定座34上下相对地设置于所述烧蚀反应容器31的内壁,两个所述

电极33分别安装于对应的所述电极固定座34,所述进气管路2和所述出气管路4左右相对地设置于所述烧蚀反应容器31的左右壁,所述进气管路2与所述出气管路4设置于同一水平线上,且所述进气管路2与所述出气管路4所在的轴线穿过两个所述电极33之间的间隙。

[0043]

更进一步说明,所述烧蚀反应容器31为长方体容器,两个所述电极固定座34的安装轴线在同一竖直直线上,所述电极固定座34的安装轴线与所述进气管路2和所述出气管路4所在的轴线相交于所述烧蚀反应容器31的中点,由于两个所述电极固定座34对中设置于所述烧蚀反应容器31的上下壁,以便两个所述电极33对中设置,以保证纳米金属颗粒能够随着低温气流进入所述出气管路4,使用电火花烧蚀的方法制备纳米金属颗粒,设备简单、成本低且制备条件容易控制。

[0044]

更进一步说明,所述低温气流的开尔文温度为0k~273k。

[0045]

通过所述低温气流产生装置产生低温气流,低温气流的开尔文温度为0~298k,为公知可以实现低于室温的温度,例如298k、288k、278k等;而优选地,低温气流的开尔文温度在0k~273k的范围,所述低温气流的开尔文温度在0k~273k的范围内,可以制得超细尺寸的纳米金属颗粒,如果所述低温气流的开尔文温度越低,则制得的纳米金属颗粒的粒径越小,通过控制所述低温气流的开尔文温度,可以实现控制制得的纳米金属颗粒的尺寸。

[0046]

在本发明的一个实施例中,、所述低温气流产生装置1包括腔体11和加热装置12;

[0047]

所述腔体11内装有低沸物,所述进气管路2与所述腔体11的出气端相连通;

[0048]

所述加热装置12设置于所述腔体11,所述加热装置12用于对所述腔体11进行加热。

[0049]

具体地,所述低沸物为低沸点液体或低熔点固体,通过将所述低沸物装入所述腔体11,使用所述加热装置12对所述腔体11内的低沸物进行加热,使得低沸点液体快速蒸发气化或者使得所述低熔点固体快速升华为气体,从而产生低温气流,低温气流通过所述进气管路2进入所述烧蚀反应容器21中,实现超细尺寸的纳米金属颗粒的制备,需要说明的是,所述加热装置12只加热所述低沸物,液体沸腾时温度保持不变,因此,在低沸物蒸发或升华后,低温气流的温度不会由于加热装置12的加热而升高。

[0050]

更进一步说明,可以通过调节所述加热装置12的加热功率,以调节低温气流的产生速率,加热功率越高,低温气流的产生速率越快,从而调控低温气流的温度范围,通过对低温气流的温度调节,制得的纳米金属颗粒的尺寸也不同,对制得的纳米金属颗粒的粒径的可控性强。

[0051]

具体地,所述加热装置12为油浴加热装置、水浴加热装置、电热套或电热板中的任意一种,加热简单方便,加热效率高。

[0052]

优选地,所述低沸点液体为液氮或液氦,所述低熔点固体为干冰。

[0053]

优选地,所述腔体11内还装有多孔材料13。

[0054]

具体地,所述多孔材料13为沸石和泡沫材料的任意一种或多种的组合;所述泡沫材料为泡沫铝、泡沫镍和泡沫合金中的任意一种或多种的组合。

[0055]

通过在所述腔体11内装有所述多孔材料13,所述多孔材料13能够促进低温液体的蒸发和沸腾,帮助形成气体,从而能够快速产生低温气流,保证了低温气流的产生效率,提高超细尺寸的纳米金属颗粒的制备效率。

[0056]

在本发明的另一个实施例中,所述低温气流产生装置1包括惰性气源14、腔体11、

第一连接管15、第二连接管16和多条肋片管道17;

[0057]

所述第一连接管15、第二连接管16和肋片管道17均设置于所述腔体11的内部,所述腔体11内装有低沸物;

[0058]

多条所述肋片管道17排列设置,且所述肋片管道17的进气端与所述第一连接管15的出气端相连通,所述肋片管道17的出气端与所述第二连接管16的进气端相连通;所述第一连接管15的进气端与所述惰性气源14相连通,所述第二连接管16的出气端与所述进气管路2的进气端相连通。

[0059]

具体地,所述低沸物为低沸点液体或低熔点固体。

[0060]

通过将所述第一连接管15、第二连接管16和肋片管道17设置于所述腔体11的内部,且所述腔体11内装有低沸物,惰性气体从所述第一连接管15进入所述肋片管道17,再经过所述第二连接管15进入所述进气管路2,惰性气体在所述第一连接管15、肋片管道17和第二连接管16的运动过程中,受到低沸物的降温,从而产生低温气流;具体地,所述肋片管道17为空心肋片状石墨管道,通过使用肋片式的管道,使得温度传递更快,能够快速获得低温气流。

[0061]

优选地,所述低沸点液体为液氮或液氦,所述低熔点固体为干冰,所述惰性气源14用于提供惰性气体,所述惰性气体为氮气、氩气和氦气中的一种或多种。

[0062]

更进一步说明,还包括减压阀6,所述减压阀6设置于所述进气管路2。

[0063]

具体地,所述减压阀6为绝热膨胀减压阀,绝热膨胀减压阀指的是一种阀门,阀门的进气口的气压低于出气口的气压,气流通过阀门后,发生绝热膨胀,导致气压降低,温度降低。通过在所述进气管路2设置所述减压阀6,低温气流经过所述减压阀6时,发生绝热膨胀,温度进一步降低后,进入所述纳米材料制备装置3,使得超细尺寸的纳米金属颗粒的制备效果更好。

[0064]

更进一步说明,低温气流通过所述减压阀6的气流温度和气流流速满足以下关系式:

[0065][0066]

其中,t0为低温气流进入减压阀前的气流温度,v0为低温气流进入减压阀前的气流流速,t1为低温气流通过减压阀后的气流温度,v1为低温气流通过减压阀后的气流流速。

[0067]

根据该关系式进一步控制低温气流的温度,通过所述减压阀6后,低温气流发生绝热膨胀,温度进一步降低,温度降为t1,流速变为v1,从而方便对低温气流的温度和流速进行控制,使制得的纳米金属颗粒的粒径的可控性强。

[0068]

具体地,所述收集装置5包括收集箱51和用于收集纳米金属颗粒的承接板52,所述承接板52设置于所述收集箱51的内部,所述出气管路4伸入所述收集箱51,且所述出气管路4的出气口朝向所述承接板52设置。

[0069]

通过设置所述收集箱51和所述承接板52,使得随低温气流进入所述出气管路4的纳米金属颗粒能够收集于所述承接板52,且所述出气管路4的出气口朝向所述承接板52设置,使得所述承接板52对纳米金属颗粒的收集更加完全,收集率更高,保证能够对制得的纳米金属颗粒进行全部的收集;

[0070]

具体地,所述承接板52沿上下方向设置于所述收集箱51的内部,所述出气管路4伸

入所述收集箱51且与所述承接板2相垂直,对纳米金属颗粒的收集效果好。

[0071]

更进一步说明,还包括真空泵7,所述收集箱51开设有排气孔511,所述真空泵7与所述排气孔511连接。

[0072]

通过设置所述真空泵7,由于所述真空泵7与所述排气孔511连接,使用所述真空泵7进行抽气,可以调节真空泵7的抽气功率,来调节所述低温气流产生装置1内的负压,通过控制所述低温气流产生装置1内的负压大小,来调节低温气流的产生速率,所述低温气流产生装置内的负压越大,则产生的低温气流的流速越快,制得的纳米金属颗粒的粒径越小。

[0073]

更进一步说明,所述真空泵7的进气口处设有节流阀,可以控制所述真空泵7的进气口的气流流量大小,抽气速率越高,低温气流的产生速率越快,通过控制抽气速率,可以控制所述低温气流产生装置1的低温气流产生速率。

[0074]

具体地,所述真空泵7选自爪式干泵、干式螺杆真空泵、涡轮式干泵、旋转式真空泵或多级罗茨泵中的任意一种,装置简单,抽真空效果好。

[0075]

一种低温气流制备纳米金属颗粒的制备方法,用于执行所述的低温气流制备纳米金属颗粒的制备系统,包括以下步骤:

[0076]

低温气流产生装置1产生低温气流,低温气流通过进气管路2进入纳米材料制备装置3的烧蚀反应容器31中;

[0077]

所述电极33产生火花放电,在烧蚀反应容器31中制得纳米金属颗粒,制得的纳米金属颗粒在低温气流的推动下进入出气管路4,并收集于收集装置5中。

[0078]

所述低温气流制备纳米金属颗粒的制备方法,制备过程简单,方便制备超细尺寸的纳米金属颗粒,且制备超细尺寸的纳米金属颗粒的可控性强。

[0079]

为了便于理解本发明,下面对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0080]

实施例1

[0081]

一种低温气流制备纳米金属颗粒的制备方法,包括以下步骤:

[0082]

如图1和图2所示,将低沸点液体(具体为液氮)倒入装有多孔材料13(具体为沸石)的腔体11中,使用加热装置12(具体为电热板)对腔体11内的低沸点液体进行加热,设置加热装置12的温度为30℃,同时使用真空泵7(具体为爪式干泵)对腔体11进行抽气,形成0.2atm的负压;

[0083]

通过调节加热装置12的加热功率和真空泵7的抽气功率,控制腔体11内的低温气流速率为1l/min,低温气流进入减压阀6,根据关系式其中低温气流进入减压阀6前的气流温度为t0=233.15k,低温气流进入减压阀6前的气流流速v0=1l/min,通过减压阀6后低温气流发生绝热膨胀,温度进一步降低,温度降为t1=198.24k,流速变为v1=1.5l/min;

[0084]

获得更低温的气流后,低温气流进入纳米材料制备装置3中,使用纳米材料制备装置3制备纳米金属颗粒,制得的纳米金属颗粒在低温气流的推动下进入出气管路4,并收集于收集装置5的承接板52中。

[0085]

实施例2

[0086]

如图3和图4所示,将空心肋片状石墨管道浸入腔体11的低沸点液体(具体为液氮)中,向第一连接管15通入流速为2l/min的惰性气体获得温度为223.15k的低温气流,根据关系式其中低温气流进入减压阀6前的气流温度为t0=223.15k,低温气流进入减压阀6前的气流流速v0=2.5l/min,通过减压阀6后低温气流发生绝热膨胀,温度进一步降低,温度降为t1=204.10k,流速变为v1=2.5l/min;

[0087]

获得更低温的气流后,低温气流进入纳米材料制备装置3中,使用纳米材料制备装置制备纳米金属颗粒,制得的纳米金属颗粒在低温气流的推动下进入出气管路4,并收集于收集装置5的承接板52中。

[0088]

实施例3

[0089]

如图1和图2所示,将低熔点固体(具体为干冰)倒入装有多孔材料13(具体为泡沫铝)的腔体11中,使用加热装置12(具体为水浴加热装置)对腔体11内的低熔点固体进行加热,设置水浴加热的温度为28℃,同时使用真空泵7(具体为涡轮式干泵)对腔体11进行抽气,形成0.1atm的负压;

[0090]

通过调节加热装置12的加热功率和真空泵7的抽气功率,控制腔体11内的低温气流速率为1.5l/min,低温气流进入减压阀6,根据关系式其中低温气流进入减压阀6前的气流温度为t0=250k,低温气流进入减压阀6前的气流流速v0=1.5l/min,通过减压阀6后低温气流发生绝热膨胀,温度进一步降低,温度降为t1=222.82k,流速变为v1=2l/min;

[0091]

获得更低温的气流后,低温气流进入纳米材料制备装置3中,使用纳米材料制备装置3制备纳米金属颗粒,制得的纳米金属颗粒在低温气流的推动下进入出气管路4,并收集于收集装置5的承接板52中。

[0092]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。