一种mim金属成型的喷砂装置

技术领域

1.本发明涉及mim金属成型领域,尤其涉及一种mim金属成型的喷砂装置。

背景技术:

2.现有技术在对mim金属成型后的喷砂过程中,由于成型后的金属存在大小不一,即金属的高度和宽度不一样,喷砂时不方便调节喷砂设备与金属之间高度的距离,无法随时适应金属状态,导致喷砂的效果大大降低,影响金属的实用性;

3.其次,成型后的金属的宽度也各有不同,现有技术无法及时调节喷砂设备与金属之间宽度的距离,不仅浪费能源,而且喷砂效果较差。

技术实现要素:

4.为了克服现有技术无法随时调节喷砂设备与金属之间高度和宽度的距离,不仅浪费能源,而且喷砂效果大大降低的缺点,本发明提供一种mim金属成型的喷砂装置。

5.技术方案为:一种mim金属成型的喷砂装置,包括有固定底脚、滚轮传送架、密封罩、放置框、收集框、高度自检系统和宽度自检系统;固定底脚设置有八个,前方有四个,后方有四个;八个固定底脚上侧安装有滚轮传送架;滚轮传送架上侧左部安装有密封罩;滚轮传送架右侧设置有放置框;滚轮传送架下侧左部安装有收集框;滚轮传送架中部安装有高度自检系统,高度自检系统用于检测待喷砂金属高度和调整喷砂高度;滚轮传送架上侧右部安装有宽度自检系统,宽度自检系统用于检测待喷砂金属宽度和调整喷砂位置;宽度自检系统左侧连接高度自检系统;高度自检系统上侧连接密封罩。

6.作为上述方案的改进,高度自检系统包括有第一连接板、第一f形板、第一连接杆、测高板、第一锥齿轮、第一传动轴、第二锥齿轮、第一传动轮、第二传动轮、第一丝杆、第一支撑板、第二连接板、第二丝杆、限位柱、第一l形板、连接柱、第二l形板、第一喷砂器、u形板、第二喷砂器和卡扣组件;滚轮传送架上侧右部固接有两个前后对称的第一连接板;滚轮传送架上侧左部固接有两个前后对称的第一f形板;两个第一连接板之间转动连接有第一连接杆;两个第一连接板之间通过扭力弹簧活动连接有测高板;两个第一连接板上侧各转动连接有一个第一传动轴;第一连接杆外表面中部固接测高板;第一连接杆外表面固接有两个左右对称的第一锥齿轮;测高板上表面连接卡扣组件;两个第一传动轴外表面上侧各固接有一个第二锥齿轮;两个第一传动轴外表面下侧各固接有一个第一传动轮;位于前方的第一锥齿轮啮合前方的第二锥齿轮,位于后方的第一锥齿轮啮合后方的第二锥齿轮;两个第一f形板均连接宽度自检系统;两个第一f形板上侧各转动连接有一个第一丝杆;两个第一丝杆上侧均固接密封罩;两个第一丝杆下侧各固接有一个第二传动轮;两个第一丝杆之间旋接有第一支撑板;位于前方的第一传动轮外环面通过皮带与后方的第二传动轮进行传动连接,位于后方的第一传动轮外环面通过皮带与后方的第二传动轮进行传动连接;第一支撑板连接宽度自检系统;第一支撑板上侧固接有两个前后对称的第二连接板;第一支撑板下侧中部固接有限位柱;第一支撑板左侧固接有u形板;两个第二连接板下侧各转动连接

有一个第二丝杆;两个第二丝杆均连接宽度自检系统;两个第二丝杆相向侧均转动连接第一支撑板;两个第二丝杆上各旋接有一个第一l形板;两个第一l形板相向侧各固接有一个连接柱;两个连接柱均滑动连接限位柱;两个连接柱上各固接有一个第二l形板;两个第二l形板相向侧各固接有一个第一喷砂器;u形板下侧固接有第二喷砂器。

7.作为上述方案的改进,第二喷砂器位于两个第一喷砂器中间,并且第二喷砂器和两个第一喷砂器上各连接有一根通气管和一根料管。

8.作为上述方案的改进,卡扣组件包括有固定板、卡齿板、第三连接板、第一驱动件、第四连接板、第一弹性件和第一滚柱;密封罩上侧右部固接有固定板;固定板下侧固接有卡齿板;测高板上表面左侧固接有第三连接板;第三连接板左侧面上部固接有两个左右对称的第一驱动件;两个第一驱动件伸缩端固接有第四连接板;第四连接板左侧面固接有两个左右对称的第一弹性件;两个第一弹性件伸缩端之间通过圆杆转动连接有第一滚柱;第一滚柱接触卡齿板。

9.作为上述方案的改进,卡齿板下表面设置有与第一滚柱相互适配的凸起齿。

10.作为上述方案的改进,宽度自检系统包括有第三锥齿轮、第二f形板、第二连接杆、测宽板、第三传动轮、第二传动轴、第四传动轮、助齿轮、第三f形板、第三传动轴、平齿轮、第四锥齿轮和环扣组件;两个第二丝杆上各固接有一个第三锥齿轮;滚轮传送架上侧左部固接有两个前后对称的第二f形板,并且两个第二f形板位于两个第一连接板的右方;两个第一连接板上侧各固接有一个第二传动轴;两个第二f形板上各转动连接有一个第二连接杆;两个第二f形板上侧通过扭力弹簧各活动连接有一个测宽板;两个第二连接杆上侧各固接有一个第三传动轮;两个第二连接杆下侧均连接环扣组件;两个第二传动轴外表面中部各固接有一个第四传动轮;两个第二传动轴外表面上侧各固接有一个助齿轮;位于前方的第四传动轮外环面通过皮带与前方的第三传动轮进行传动连接,位于后方的第四传动轮外环面通过皮带与后方的第三传动轮进行传动连接;第一支撑板上固接有两个前后对称的第三f形板;两个第三f形板上各转动连接有一个第三传动轴;两个第三传动轴下侧各固接有一个平齿轮;两个第三传动轴上侧各固接有一个第四锥齿轮;位于前方的平齿轮啮合前方的助齿轮,位于后方的平齿轮啮合后方的助齿轮;位于前方的第三锥齿轮啮合前方的第四锥齿轮,位于后方的第三锥齿轮啮合后方的第四锥齿轮。

11.作为上述方案的改进,两个测宽板组合后呈v形状。

12.作为上述方案的改进,环扣组件包括有第三l形板、卡齿环、第五连接板、滑轨、第二驱动件、第二弹性件和第二滚柱;滚轮传送架上侧右部固接有四个第三l形板,前方设置有两个第三l形板,后方设置有两个第三l形板;位于同一方的两个第三l形板之间各固接有一个卡齿环;两个第二连接杆外表面下侧各固接有一个第五连接板;两个第五连接板相向侧各固接有一个滑轨;两个滑轨内各滑动连接有一个第二驱动件;两个第二驱动件相向侧各固接有一个第二弹性件;两个第二弹性件伸缩端通过圆杆各转动连接有一个第二滚柱;第二滚柱接触卡齿环。

13.作为上述方案的改进,卡齿环内部设置有与第二滚柱相互适配的凸齿。

14.作为上述方案的改进,还包括有除杂系统,滚轮传送架上侧左部安装有除杂系统,除杂系统包括有第六连接板、防尘罩、密封布、第三弹性件、第二支撑板、风机、通风管和吹风嘴;第一连接板左侧面固接有两个左右对称的第六连接板;两个第六连接板之间固接有

第二支撑板;滚轮传送架上侧左部固接有防尘罩;防尘罩上固接有两个左右对称的密封布;两个防尘罩中部固接有两个前后对称的第三弹性件;两个第三弹性件伸缩端固接第二支撑板;第二支撑板上表面后侧安装有风机;风机连通有通风管;通风管上连通有多个吹风嘴;多个吹风嘴均连接第二支撑板。

15.有益效果:本发明实现了在对mim成型后的金属进行喷砂的过程中,能够自动适应不同高度和宽度的金属,即自动调节喷砂设备与金属之间的距离,确保在喷砂过程中,喷砂设备始终与金属两者的位置处于最合适的喷砂状态,进而有效提高喷砂效果的同时,节省人力和能源,同时能够自动对喷砂之后的金属进行除杂,省去人工手动清理的效果。

附图说明

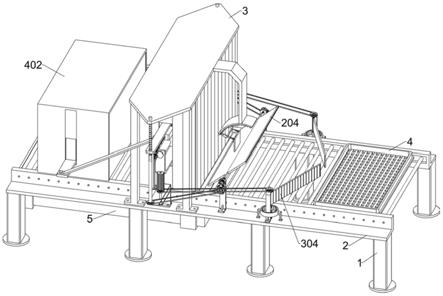

16.图1为本发明用于mim金属成型的喷砂装置的立体结构示意图;

17.图2为本发明用于mim金属成型的喷砂装置的俯视图;

18.图3为本发明用于mim金属成型的喷砂装置的第一种部分立体结构示意图;

19.图4为本发明用于mim金属成型的喷砂装置的第二种部分立体结构示意图;

20.图5为本发明用于mim金属成型的喷砂装置的高度自检系统第一种立体结构示意图;

21.图6为本发明用于mim金属成型的喷砂装置的高度自检系统第二种立体结构示意图;

22.图7为本发明用于mim金属成型的喷砂装置的高度自检系统部分立体结构示意图;

23.图8为本发明用于mim金属成型的喷砂装置的宽度自检系统立体结构示意图;

24.图9为本发明用于mim金属成型的喷砂装置的宽度自检系统第一种部分立体结构示意图;

25.图10为本发明用于mim金属成型的喷砂装置的宽度自检系统第二种部分立体结构示意图;

26.图11为本发明用于mim金属成型的喷砂装置的宽度自检系统第三种部分立体结构示意图;

27.图12为本发明用于mim金属成型的喷砂装置的除杂系统立体结构示意图;

28.图13为本发明用于mim金属成型的喷砂装置的除杂系统剖视图。

29.图中标号名称:1-固定底脚,2-滚轮传送架,3-密封罩,4-放置框,5-收集框,201-第一连接板,202-第一f形板,203-第一连接杆,204-测高板,205-第一锥齿轮,206-第一传动轴,207-第二锥齿轮,208-第一传动轮,209-第二传动轮,2010-第一丝杆,2011-第一支撑板,2012-第二连接板,2013-第二丝杆,2014-限位柱,2015-第一l形板,2016-连接柱,2017-第二l形板,2018-第一喷砂器,2019-u形板,2020-第二喷砂器,2021-固定板,2022-卡齿板,2023-第三连接板,2024-第一驱动件,2025-第四连接板,2026-第一弹性件,2027-第一滚柱,301-第三锥齿轮,302-第二f形板,303-第二连接杆,304-测宽板,305-第三传动轮,306-第二传动轴,307-第四传动轮,308-助齿轮,309-第三f形板,3010-第三传动轴,3011-平齿轮,3012-第四锥齿轮,3013-第三l形板,3014-卡齿环,3015-第五连接板,3016-滑轨,3017-第二驱动件,3018-第二弹性件,3019-第二滚柱,401-第六连接板,402-防尘罩,403-密封布,404-第三弹性件,405-第二支撑板,406-风机,407-通风管和408-吹风嘴。

具体实施方式

30.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

31.在本发明的实施例中,第一驱动件2024是电动推杆,第一弹性件2026、第二弹性件3018和第三弹性件404均是弹簧伸缩板,第二驱动件3017是电动滑块。

32.实施例1

33.一种mim金属成型的喷砂装置,如图1-11所示,包括有固定底脚1、滚轮传送架2、密封罩3、放置框4、收集框5、高度自检系统和宽度自检系统;固定底脚1设置有八个,前方有四个,后方有四个;八个固定底脚1上侧安装有滚轮传送架2;滚轮传送架2上侧左部安装有密封罩3;滚轮传送架2右侧设置有放置框4;滚轮传送架2下侧左部安装有收集框5;滚轮传送架2中部安装有高度自检系统;滚轮传送架2上侧右部安装有宽度自检系统;宽度自检系统左侧连接高度自检系统;高度自检系统上侧连接密封罩3。

34.高度自检系统包括有第一连接板201、第一f形板202、第一连接杆203、测高板204、第一锥齿轮205、第一传动轴206、第二锥齿轮207、第一传动轮208、第二传动轮209、第一丝杆2010、第一支撑板2011、第二连接板2012、第二丝杆2013、限位柱2014、第一l形板2015、连接柱2016、第二l形板2017、第一喷砂器2018、u形板2019、第二喷砂器2020和卡扣组件;滚轮传送架2上侧右部螺栓连接有两个前后对称的第一连接板201;滚轮传送架2上侧左部螺栓连接有两个前后对称的第一f形板202;两个第一连接板201之间转动连接有第一连接杆203;两个第一连接板201之间通过扭力弹簧铰接有测高板204;两个第一连接板201上侧各转动连接有一个第一传动轴206;第一连接杆203外表面中部固接测高板204;第一连接杆203外表面固接有两个左右对称的第一锥齿轮205;测高板204上表面连接卡扣组件;两个第一传动轴206外表面上侧各固接有一个第二锥齿轮207;两个第一传动轴206外表面下侧各固接有一个第一传动轮208;位于前方的第一锥齿轮205啮合前方的第二锥齿轮207,位于后方的第一锥齿轮205啮合后方的第二锥齿轮207;两个第一f形板202均连接宽度自检系统;两个第一f形板202上侧各转动连接有一个第一丝杆2010;两个第一丝杆2010上侧均固接密封罩3;两个第一丝杆2010下侧各固接有一个第二传动轮209;两个第一丝杆2010之间旋接有第一支撑板2011;位于前方的第一传动轮208外环面通过皮带与后方的第二传动轮209进行传动连接,位于后方的第一传动轮208外环面通过皮带与后方的第二传动轮209进行传动连接;第一支撑板2011连接宽度自检系统;第一支撑板2011上侧螺栓连接有两个前后对称的第二连接板2012;第一支撑板2011下侧中部固接有限位柱2014;第一支撑板2011左侧螺栓连接有u形板2019;两个第二连接板2012下侧各转动连接有一个第二丝杆2013;两个第二丝杆2013均连接宽度自检系统;两个第二丝杆2013相向侧均转动连接第一支撑板2011;两个第二丝杆2013上各旋接有一个第一l形板2015;两个第一l形板2015相向侧各固接有一个连接柱2016;两个连接柱2016均滑动连接限位柱2014;两个连接柱2016上各固接有一个第二l形板2017;两个第二l形板2017相向侧各焊接有一个第一喷砂器2018;u形板2019下侧固接有第二喷砂器2020。

35.第二喷砂器2020位于两个第一喷砂器2018中间,并且第二喷砂器2020和两个第一喷砂器2018上各连接有一根通气管和一根料管。

36.卡扣组件包括有固定板2021、卡齿板2022、第三连接板2023、第一驱动件2024、第四连接板2025、第一弹性件2026和第一滚柱2027;密封罩3上侧右部焊接有固定板2021;固定板2021下侧焊接有卡齿板2022;测高板204上表面左侧焊接有第三连接板2023;第三连接板2023左侧面上部焊接有两个左右对称的第一驱动件2024;两个第一驱动件2024伸缩端固接有第四连接板2025;第四连接板2025左侧面焊接有两个左右对称的第一弹性件2026;两个第一弹性件2026伸缩端之间通过圆杆转动连接有第一滚柱2027;第一滚柱2027接触卡齿板2022。

37.卡齿板2022下表面设置有与第一滚柱2027相互适配的凸起齿。

38.宽度自检系统包括有第三锥齿轮301、第二f形板302、第二连接杆303、测宽板304、第三传动轮305、第二传动轴306、第四传动轮307、助齿轮308、第三f形板309、第三传动轴3010、平齿轮3011、第四锥齿轮3012和环扣组件;两个第二丝杆2013上各固接有一个第三锥齿轮301;滚轮传送架2上侧左部固接有两个前后对称的第二f形板302,并且两个第二f形板302位于两个第一连接板201的右方;两个第一连接板201上侧各固接有一个第二传动轴306;两个第二f形板302上各转动连接有一个第二连接杆303;两个第二f形板302上侧通过扭力弹簧各铰接有一个测宽板304;两个第二连接杆303上侧各固接有一个第三传动轮305;两个第二连接杆303下侧均连接环扣组件;两个第二传动轴306外表面中部各固接有一个第四传动轮307;两个第二传动轴306外表面上侧各固接有一个助齿轮308;位于前方的第四传动轮307外环面通过皮带与前方的第三传动轮305进行传动连接,位于后方的第四传动轮307外环面通过皮带与后方的第三传动轮305进行传动连接;第一支撑板2011上固接有两个前后对称的第三f形板309;两个第三f形板309上各转动连接有一个第三传动轴3010;两个第三传动轴3010下侧各固接有一个平齿轮3011;两个第三传动轴3010上侧各固接有一个第四锥齿轮3012;位于前方的平齿轮3011啮合前方的助齿轮308,位于后方的平齿轮3011啮合后方的助齿轮308;位于前方的第三锥齿轮301啮合前方的第四锥齿轮3012,位于后方的第三锥齿轮301啮合后方的第四锥齿轮3012。

39.两个测宽板304组合后呈v形状。

40.环扣组件包括有第三l形板3013、卡齿环3014、第五连接板3015、滑轨3016、第二驱动件3017、第二弹性件3018和第二滚柱3019;滚轮传送架2上侧右部固接有四个第三l形板3013,前方设置有两个第三l形板3013,后方设置有两个第三l形板3013;位于同一方的两个第三l形板3013之间各焊接有一个卡齿环3014;两个第二连接杆303外表面下侧各焊接有一个第五连接板3015;两个第五连接板3015相向侧各固接有一个滑轨3016;两个滑轨3016内各滑动连接有一个第二驱动件3017;两个第二驱动件3017相向侧各焊接有一个第二弹性件3018;两个第二弹性件3018伸缩端通过圆杆各转动连接有一个第二滚柱3019;第二滚柱3019接触卡齿环3014。

41.卡齿环3014内部设置有与第二滚柱3019相互适配的凸齿。

42.准备工作前,先将装置固定平稳,然后通过人工将mim成型的金属放置在放置框4中,由于mim成型的金属大小不一,即存在高度不一,宽度不一的问题,因此,为了提高喷砂效果,需要随时调整喷砂装置与金属两者之间的位置,使得在喷砂过程中,能够在节约能源的前提下,达到喷砂的实际要求,因此,当金属较小时,可以直接放置多个金属在放置框4中,无需调整两个第一喷砂器2018和第二喷砂器2020的高度,也无需调整两个第一喷砂器

2018与第二喷砂器2020之间的距离,直接通过滚轮传送架2将放置框4和金属送入到密封罩3中,然后通过两个第一喷砂器2018和第二喷砂器2020对金属进行喷砂;

43.若金属较大时,即金属存在高度较大、宽度较小和高度较小、宽度较大两种情况需要处理,因此,当金属为高度较大、宽度较小的情况时,在金属从两个测宽板304之间通过时,金属不与两个测宽板304接触,进而使得两个第一喷砂器2018位置不发生变化,确保两个第一喷砂器2018能够对宽度较小的金属进行有效喷砂,与此同时,由于金属高度较大,因此,当金属与测高板204接触后,在金属的作用下,使得测高板204绕着扭力弹簧的转轴转动,在测高板204转动的同时,测高板204同时带动第一连接杆203和第三连接板2023转动,当第三连接板2023转动的同时,通过第三连接板2023带动两个第一驱动件2024转动,进而通过两个第一驱动件2024带动第四连接板2025转动,然后通过第四连接板2025带动两个第一弹性件2026和第一滚柱2027转动,当第一滚柱2027转动的同时,由于卡齿板2022下表面设置有与第一滚柱2027相互适配的凸起齿,因此,在卡齿板2022的作用下,使得第一滚柱2027自动沿着卡齿板2022的凸起齿转动,转动的同时,卡齿板2022的凸起齿还压缩两个第一弹性件2026,确保第一滚柱2027能够顺利沿着卡齿板2022的凸起齿运动,进而确保当测高板204停止转动时,能够在卡齿板2022和第一滚柱2027的相互配合下被卡住,当第一连接杆203转动时,通过第一连接杆203同时带动两个第一锥齿轮205转动,通过两个第一锥齿轮205带动两个第二锥齿轮207转动,然后两个第二锥齿轮207通过两个第一传动轴206传动两个第一传动轮208,进一步通过两个第一传动轮208带动两个第二传动轮209转动,通过两个第二传动轮209带动两个第一丝杆2010转动,进而通过两个第一丝杆2010带动第一支撑板2011向上移动,进而使得两个第一喷砂器2018和第二喷砂器2020向上移动,当测高板204停止转动时,两个第一喷砂器2018和第二喷砂器2020也停止上升,进而使得两个第一喷砂器2018和第二喷砂器2020的高度能够自动适应不同高度的金属,与此同时,在卡齿板2022和第一滚柱2027相互配合下,使得两个第一喷砂器2018和第二喷砂器2020的高度不会发生变化,进而对金属进行喷砂,而喷砂之后的杂质通过收集框5进行收集;

44.若金属的高度较小、宽度较大,当金属在通过两个测宽板304时,金属自动带动两个测宽板304绕着扭力弹簧的转轴转动,在两个测宽板304转动时,同时带动两个第二连接杆303转动,进而带动两个第三传动轮305和两个第五连接板3015转动,当两个第五连接板3015转动时,同时带动两个滑轨3016转动,进而带动两个第二驱动件3017、两个第二弹性件3018和两个第二滚柱3019转动,由于两个卡齿环3014内部设置有与两个第二滚柱3019相互适配的凸齿,使得两个第二滚柱3019在转动时,两个卡齿环3014压缩两个第二弹性件3018,使得两个第二滚柱3019能够被卡齿环3014顺利卡住,与此同时,通过两个第三传动轮305带动两个第四传动轮307转动,通过两个第四传动轮307带动两个第二传动轴306转动,然后两个第二传动轴306通过两个第四传动轮307传动两个平齿轮3011,然后通过两个平齿轮3011带动两个第三传动轴3010转动,两个第三传动轴3010通过两个第四锥齿轮3012传动两个第三锥齿轮301,通过两个第三锥齿轮301带动两个第二丝杆2013转动,进而通过两个第二丝杆2013带动两个第一l形板2015做相离运动,进而通过两个第一l形板2015带动两个连接柱2016在限位柱2014上做相离滑动的同时,还带动两个第二l形板2017和两个第一喷砂器2018做相离运动,使得两个第一喷砂器2018与第二喷砂器2020之间的距离变大,进而适应宽度较大的金属,在喷砂过程中,能够确保对金属进行全面喷砂,提高喷砂效果;

45.当喷砂完成后,控制第二驱动件3017开始工作,通过第二驱动件3017带动第二弹性件3018和第二滚柱3019向下移动,使得第二滚柱3019与卡齿环3014分离,进而使得第二连接杆303在扭力弹簧的作用下自动回复原位,即使得两个第一喷砂器2018与第二喷砂器2020之间的距离恢复为初始距离,与此同时,控制两个第一驱动件2024开始工作,通过两个第一驱动件2024带动两个第四连接板2025向右移动,进而通过第四连接板2025带动两个第一弹性件2026和第一滚柱2027与卡齿板2022分离,然后在扭力弹簧的作用下,使得测高板204恢复原位,进而使得两个第一喷砂器2018和第二喷砂器2020的高度恢复为初始高度。

46.实施例2

47.在实施例1的基础上,如图1、图12和图13所示,还包括有除杂系统,滚轮传送架2上侧左部安装有除杂系统,除杂系统包括有第六连接板401、防尘罩402、密封布403、第三弹性件404、第二支撑板405、风机406、通风管和吹风嘴;第一连接板201左侧面焊接有两个左右对称的第六连接板401;两个第六连接板401之间螺栓连接有第二支撑板405;滚轮传送架2上侧左部焊接有防尘罩402;防尘罩402上固接有两个左右对称的密封布403;两个防尘罩402中部焊接有两个前后对称的第三弹性件404;两个第三弹性件404伸缩端固接第二支撑板405;第二支撑板405上表面后侧安装有风机406;风机406连通有通风管;通风管上连通有多个吹风嘴;多个吹风嘴均连接第二支撑板405。

48.喷砂完成后的金属继续通过滚轮传送架2进行传输,使其进入到由两个密封布403和防尘罩402组合而成的密闭空间内,与此同时,当金属高度较大时,在第一支撑板2011向上移动时,同时带动两个第六连接板401向上移动,进而压缩两个第三弹性件404的同时,带动第二支撑板405和风机406向上移动,进而带动通风管和多个吹风嘴向上移动,使得多个吹风嘴能够自动适应不同高度的金属,确保能够对不同高度的金属表面喷砂时残留的杂质进行清理,清理时,则通过风机406将空气压缩到通风管中,然后通过通风管将空气传输到多个吹风嘴,进而通过多个吹风嘴将金属表面残留的杂质自动吹落,并且通过收集框5进行收集。

49.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。