一种具有抗熔融cmas侵蚀的热障涂层及制备方法

技术领域

1.本发明涉及热障涂层表面腐蚀与防护技术领域,具体为一种具有抗cmas侵蚀的热障涂层及制备方法。

背景技术:

2.在航空发动机的发展历程中,推重比是最重要的一环。随着推重比的不断提高,涡轮前燃气进口温度也会大幅度的提高,到第四代战斗机时,燃气进口温度已达到了1650℃,单纯的依靠改善高温合金技术已经很难满足航空发展的需要。在上世纪六十年代,美国航空航天局提出了热障涂层这一概念,即在高温合金基底表面涂覆一层耐高温、隔热性能好的防护涂层,来达到降低合金表面温度的目的。

3.在飞机运行过程中,会不可避免的吸入沙尘、尘埃等物质,这些物质主要是氧化钙、氧化镁、氧化铝和氧化硅的混合物(cmas)。在发动机的高温环境下,此类混合物会熔融并渗透到热障涂层表面。由于cmas与热障涂层的热膨胀系数不一致,在发动机运行过程中会使热障涂层开裂、失效。

4.目前,cmas的腐蚀防护措施主要有以下三种方式:

5.(1)物理防护,即在热障涂层表面加一层致密层,阻挡cmas渗入热障涂层内部。目前存在的技术问题是致密层的热膨胀系数低,在服役过程中往往会由于热应力过大而剥落。

6.(2)化学防护,即在热障涂层表面涂覆一层化学防护层,防护材料会与cmas反应后生成致密的新相,阻碍cmas向热障涂层渗入。目前存在的技术问题是,cmas会在热障涂层表面积累,厚度不断增加,会降低涂层的寿命。

7.(3)改善ysz涂层的成分,掺杂能够使cmas结晶化的物质,阻碍cmas熔体的渗入。目前存在的技术问题是,由于涂层内部仍然有孔隙与裂缝,不能完全阻挡cmas的渗入。

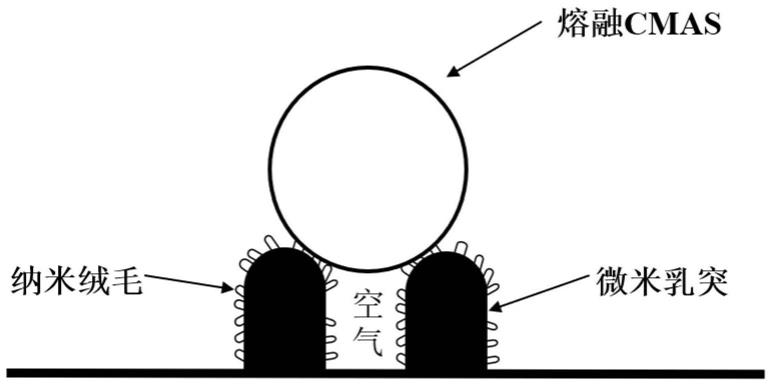

8.针对以上方法的缺点,本发明前期在热障涂层表面制备出带有微米乳突的结构,然后在微米乳突结构上制备一层具有疏水性的纳米绒毛。提高熔融cmas在其表面的接触角,降低了熔融cmas在热障涂层表面的浸润性,从而阻挡cmas侵入涂层内部,保护了热障涂层。

技术实现要素:

9.为了有效解决熔融cmas对热障涂层的侵蚀导致其失效等问题,本发明提供了一种新型抗cmas侵蚀的热障涂层及制备方法,可以有效的改善热障涂层抗cmas腐蚀性能,提高热障涂层的稳定性。

10.本发明的技术方案是前期在热障涂层陶瓷层表面制备直径为10-120μm、高度为20-50μm、间距为30-120μm的微米乳突阵列结构,利用浸渍技术或旋转涂覆技术在陶瓷层表面的沉积制备一层氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层。石墨烯具有疏水特性,其镶嵌在乳突表面构成了纳米绒毛,同时此结构类似于具有自清洁仿生功能的荷叶结

构,能有效的防止熔融的cmas附着在陶瓷层表面,从而提高了热障涂层的抗cmas侵蚀能力。

11.一种具有抗cmas侵蚀的热障涂层,其特征在于:所述的热障涂层从下至上依次由待加工的高温合金基底、粘结层、陶瓷层、氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层组成;陶瓷层表面具有微米级的乳突阵列结构;

12.特别的氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层的改性结构上有由石墨烯构成的纳米绒毛结构特征;同时氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层延续了陶瓷层表面的乳突阵列结构即氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层为乳突阵列结构。

13.本发明所述的一种具有抗cmas侵蚀的热障涂层及制备方法,其特征在于,具体的制备步骤如下:

14.(1)在热障涂层陶瓷层表面制备直径为10-120μm、高度为20-50μm、间距为30-120μm的微米乳突阵列结构;或粘结层表面制备直径为10-120μm、高度为20-50μm、间距为30-120μm的微米乳突阵列结构,然后制备热障涂层陶瓷层,顺延在热障涂层陶瓷层表面也得到了微米乳突阵列结构;

15.(2)采用浸渍涂覆或旋转涂覆方法将氧化钇-石墨烯或氧化锆-石墨烯分散液均匀涂覆在步骤(1)陶瓷层表面,涂层厚度为10-3000nm;顺延在得到的氧化钇-石墨烯或氧化锆-石墨烯涂层表面也得到了微米乳突阵列结构;

16.(3)将步骤(2)所述的涂覆完成的试样放入干燥箱中干燥;

17.其中步骤(2)所述的氧化钇-石墨烯或氧化锆-石墨烯分散液成分为16g/l氧化钇或氧化锆、0.1g/l氧化石墨烯、1.04g/l十二烷基苯磺酸钠、0.14g/l十六烷基二甲基溴化氨、0.24g/l聚乙烯吡咯烷酮。

18.步骤(3)中所述的干燥箱温度为120℃、保温时间3min。

19.本发明的优点:

20.1.制备的氧化钇-石墨烯复合涂层或氧化锆-石墨烯复合涂层结构类似荷叶结构,具有疏水性,熔融的cmas很难附着在热障涂层表面,因此提高了热障涂层的抗熔融cmas的侵蚀能力。

21.2.制备涂层涉及到的工艺简单,成本较低。

附图说明

22.图1为一种具有抗熔融cmas侵蚀热障涂层的原理示意图;

23.图2.一种具有抗熔融cmas侵蚀热障涂层的结构示意图

24.图3.氧化钇-石墨烯分散液

25.图4.热障涂层微观图

26.图5.热障涂层三维形貌图

具体实施方式

27.为了能更清楚得理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明是,在不冲突的情况下,本发明的实例及实例中的特征可以相互组合。

28.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

29.本发明涉及热障涂层表面腐蚀与防护技术领域,具体为一种具有抗熔融cmas侵蚀热障涂层及制备方法。采用电子束物理气相沉积法制备出粘结层,通过蚀刻工艺在其表面制备出直径为100μm、高为20-30μm、间距为80μm的微米乳突阵列结构,然后利用电子束物理气相沉积工艺制备陶瓷层,利用其工艺特点将粘结层结构特征转移到陶瓷层。最后利用旋转涂覆方法在陶瓷层表面制备一层氧化钇混合石墨烯层。该层的柱状凸起结构上有石墨烯构成的微突,构成了疏水结构;此结构能有效的防止熔融的cmas附着在陶瓷层表面从而提高了热障涂层的抗cmas侵蚀能力。

30.如图1所示为本发明的结构示意图,一种具有抗cmas侵蚀热障涂层及制备方法,其特征在于,包括以下步骤:

31.步骤一:对待加工的高温合金表面进行抛光及喷砂处理;

32.步骤二:采用电子束物理气相沉积工艺在试样表面制备一层厚度为120微米的mcraly粘结层(m=ni,co或ni+co);

33.步骤三:采用蚀刻工艺在粘结层表面制备直径为100μm、高度为20-30μm、间距为80μm的微米乳突阵列结构;

34.步骤四:对蚀刻后的粘结层进行喷砂处理;

35.步骤五:采用电子束物理气相沉积工艺在粘结层表面制备一层厚度为120微米的ysz陶瓷层,由于电子束物理气相沉积工艺的特点将粘结层表面的特征传递到陶瓷层;

36.步骤六:对步骤五所述的陶瓷层进行清洗;

37.步骤七:采用kw-4a型匀胶机将氧化钇-石墨烯分散液均匀涂覆在陶瓷层表面;涂层厚度为2000nm。

38.步骤八:将步骤七所述的涂覆完成的试样放入干燥箱中干燥;

39.步骤七中所述的匀胶机速度为3000r/min,旋转时间为30s;

40.步骤七所述的氧化钇-石墨烯分散液成分为4g/l氧化钇、

41.0.1g/l氧化石墨烯、1.04g/l十二烷基苯磺酸钠、0.14g/l十六烷基二甲基溴化氨、乙醇为溶剂;

42.步骤八中所述的干燥箱温度为120℃、保温时间3min。

43.将上述制备的改性结构热障涂层与常规结构的cmas做cmas侵蚀实验。基体操作步骤如下:在热障涂层表面以8g/cm2的规格涂覆cmas粉末(cao22%、mgo19%、al2o314%、sio245%),然后转移至马弗炉中以5℃/min升至1250℃保温30min随后随炉冷却。常规结构热障涂层在cmas侵蚀的影响下热障涂层脱落面积占总面积的25%,涂层已经失效。而上述本发明微米乳突阵列结构的热障涂层因为其有独特的荷叶结构,热障涂层完好没有出现脱落现象。此实验证明改性结构热障涂层比常规结构有更好的抗熔融cmas侵蚀性能。