1.本发明涉及轴承钢制造技术领域,尤其涉及一种渗碳轴承钢及其制备方法。

背景技术:

2.轴承钢是制造轴承的主要材料,需要具有超高的纯净度、严格控制的夹杂物类型、尺寸、 数量与分布等冶金质量和高的硬度、适当的韧性、较高的耐磨性和抗接触疲劳性能,满足滚动轴承对寿命和可靠性要求。因此轴承钢品质最高,性能要求苛刻,而且量大面广,其种类繁多,被称为特钢之王。按照轴承钢的化学成分及使用需求,轴承钢可分为高碳铬轴承钢、渗碳轴承钢、中碳轴承钢、高温轴承钢和无磁轴承钢等五大类型。

3.随着喷气发动机的出现,轴承的使用温度提高到300℃以上,高碳铬轴承钢gcr15耐温性不 足,因此借鉴使用高速工具钢的钢种,典型牌号为8cr4mov(m50),目前已经发展为航空发 动机主打材料。为满足高温耐冲击的要求,在m50的基础上,国外开发出了高温渗碳轴承钢g13cr4mo4ni4v(m50nil)。

4.我国采用双真空冶炼工艺生产的高温渗碳轴承钢m50nil具有较高的纯净度,但其表面硬度以及解除疲劳性能与国外生产的产品仍存在很大差距,如何进一步改善渗碳轴承钢的表面硬度和接触疲劳性能是国内研究者长期关注的问题。

技术实现要素:

5.本发明的目的是进一步改善渗碳轴承钢的表面硬度和接触疲劳寿命,为了实现所述目的,发明人提出具体方案如下:渗碳轴承钢,其成分按重量百分比计为,c 0.11-0.15,si 0.10-0.25,mn 0.15-0.35,cr 4.8-6.0,mo 4.00-4.50,ni 3.20-3.60,v 1.13-1.33,p≤0.008,s≤0.003,余量为铁和不可避免的杂质元素,其碳化物粒径≤0.8μm,渗层表面硬度≥68hrc,接触疲劳寿命≥3.7

×

108次。

6.进一步的,渗碳轴承钢,其成分按重量百分比计为,c 0.12-0.15,si 0.13-0.22,mn 0.17-0.30,cr 5.2-5.8,mo 4.10-4.35,ni 3.30-3.45,v 1.19-1.27, p≤0.006,s≤0.003,余量为铁和不可避免的杂质元素,其碳化物粒径≤0.5μm,渗层表面硬度≥70hrc,接触疲劳寿命≥4.0

×

108次。

7.上述渗碳轴承钢的制备方法,包括以下步骤:(1)采用双真空工艺制备所述渗碳轴承钢;(2)进行真空渗碳热处理,温度为960-980℃,时间为5-8h;(3)按照如下顺序进行真空淬火+回火热处理:第一次真空气淬参数为:温度为1120-1150℃,时间为30-60min;第一次真空回火参数为:温度为550-590℃,时间为2-3h;第二次真空气淬参数为:温度为1130-1150℃,时间为30-50min;第二次真空回火参数为:温度为560-580℃,时间为2-3h。

8.进一步的,步骤(2)中真空渗碳热处理温度为970-975℃,时间为6-7h。

9.进一步的,步骤(3)中第一次真空气淬参数为:温度为1130-1140℃,时间为40-50min;第一次真空回火参数为:温度为560-570℃,时间为2-2.5h;第二次真空气淬参数为:温度为1130-1140℃,时间为40-50min;第二次真空回火参数为:温度为560-570℃,时间为2-2.5h。

10.本发明取得了以下技术效果:从引起表面硬度和接触疲劳寿命的原因出发,在m50nil的基础上,对cr含量进行调整,提高生成的碳化物的稳定性,另外,cr还可以提高钢的淬透性,同时,采用真空渗碳+真空双细化处理(即两次真空淬火+回火热处理)后,渗碳轴承钢的晶粒和碳化物粒径明显减少,碳化物粒径≤0.8μm,渗层表面硬度≥68hrc,接触疲劳寿命为3.7

×

108次。

具体实施方式

11.为了更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。

12.渗碳轴承钢,其成分按重量百分比计为,c 0.11-0.15,si 0.10-0.25,mn 0.15-0.35,cr 4.8-6.0,mo 4.00-4.50,ni 3.20-3.60,v 1.13-1.33,p≤0.008,s≤0.003,余量为铁和不可避免的杂质元素,其制备方法包括以下步骤:(1)采用双真空工艺制备所述渗碳轴承钢;(2)进行真空渗碳热处理,温度为960-980℃,时间为5-8h;(3)按照如下顺序进行真空淬火+回火热处理:第一次真空气淬参数为:温度为1120-1150℃,时间为30-60min;第一次真空回火参数为:温度为550-590℃,时间为2-3h;第二次真空气淬参数为:温度为1130-1150℃,时间为30-50min;第二次真空回火参数为:温度为560-580℃,时间为2-3h。

13.下面参考具体实施例对本发明进行更进一步的描述。下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

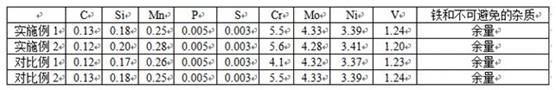

14.实施例1-2实施例1-2采用如下工艺制备渗碳轴承钢,具体包括以下步骤:(1)采用双真空工艺制备所述渗碳轴承钢;(2)进行真空渗碳热处理; (3)进行两次真空淬火+回火热处理。步骤(2)和(3)具体控制温度和时间如表2实施例1-2所示。制备得到的渗碳轴承钢成分如表1实施例1-2所示;对比例1-2对比例1与实施例1的区别在于cr含量不同;对比例2与实施例1的区别在于真空渗碳处理后未进行真空淬火+回火热处理;对比例1-2制备得到的渗碳轴承钢成分如表1对比例1-2所示。

15.对实施例1-2以及对比例1-2制备得到的渗碳轴承钢进行性能测试,测试结果如表2所示,未进行cr含量调整、进行双细化热处理工艺制备的渗碳轴承钢的碳化物粒径为现有技术的1/5左右,表面硬度达到60hrc,接触疲劳寿命l

10

为现有技术的2倍左右;进行cr含量调整、进行双细化热处理工艺制备的渗碳轴承钢的碳化物粒径为现有技术的1/8-1/9,表面硬度≥71hrc,接触疲劳寿命l

10

为现有技术的5倍左右,可见,进行cr含量调整、进行双细化热处理工艺制备的渗碳轴承钢取得了更好的接触疲劳性能。

16.本发明的具体实施例和对比例的化学组成如表1所示,制备工艺及其性能如表2所示。

17.表1 本发明实施例和对比例化学成分(wt%)表2 本发明实施例和对比例制备工艺和性能以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

技术特征:

1.一种渗碳轴承钢,其特征在于,按重量百分比计,其组成为,c 0.11-0.15, si 0.10-0.25, mn 0.15-0.35, cr 4.8-6.0, mo 4.00-4.50, ni 3.20-3.60,v 1.13-1.33, p≤0.008,s≤0.003,余量为铁和不可避免的杂质元素,其碳化物粒径≤0.8μm,渗层表面硬度≥68hrc,接触疲劳寿命≥3.7

×

108次。2.如权利要求1所述的渗碳轴承钢,其特征在于,按重量百分比计,其组成为,c 0.12-0.15,si 0.13-0.22,mn 0.17-0.30,cr 5.2-5.8,mo 4.10-4.35,ni 3.30-3.45,v 1.19-1.27,p≤0.006,s≤0.003,余量为铁和不可避免的杂质元素,其碳化物粒径≤0.5μm,渗层表面硬度≥70hrc,接触疲劳寿命≥4.0

×

108次。3.一种如权利要求1或2所述渗碳轴承钢的制备方法,其特征在于,包括以下步骤:(1)采用双真空工艺制备所述渗碳轴承钢;(2)进行真空渗碳热处理,温度为960-980℃,时间为5-8h;(3)按照如下顺序进行真空淬火+回火热处理:第一次真空气淬参数为:温度为1120-1150℃,时间为30-60min;第一次真空回火参数为:温度为550-590℃,时间为2-3h;第二次真空气淬参数为:温度为1130-1150℃,时间为30-50min;第二次真空回火参数为:温度为560-580℃,时间为2-3h。4.如权利要求3所述的制备方法,其特征在于,步骤(2)中,真空渗碳热处理温度为970-975℃,时间为6-7h。5.如权利要求3所述的制备方法,其特征在于,步骤(3)中,第一次真空气淬参数为:温度为1130-1140℃,时间为40-50min;第一次真空回火参数为:温度为560-570℃,时间为2-2.5h;第二次真空气淬参数为:温度为1130-1140℃,时间为40-50min;第二次真空回火参数为:温度为560-570℃,时间为2-2.5h。

技术总结

本发明提供了一种渗碳轴承钢及其制备方法,该渗碳轴承钢按重量百分比计,C 0.11-0.15,Si 0.10-0.25,Mn 0.15-0.35,Cr 4.8-6.0,Mo 4.00-4.50,Ni 3.20-3.60,V 1.13-1.33,P≤0.008,S≤0.003,余量为铁和不可避免的杂质元素,其经过真空渗碳热处理和双细化热处理工艺,取得了更好的技术效果,碳化物粒径≤0.8μm,渗层表面硬度≥68HRC,接触疲劳寿命为3.7

技术研发人员:顾超 包燕平

受保护的技术使用者:北京科技大学

技术研发日:2022.01.07

技术公布日:2022/2/11