1.本实用新型涉及材料热处理技术领域,尤其涉及一种氛围可控的井式渗碳电阻炉。

背景技术:

2.渗碳是一种重要的金属表面处理方式,经过渗碳处理可获得具有高硬度和耐磨性表层的金属材料,由于渗碳热处理的温度极高,因此,常见的渗碳过程一般在电阻炉内部完成。

3.中国专利cn111575639a公开了一种可控温度可调气氛的渗碳炉设备,包括外炉体,设置在外炉体内的内炉体,内炉体热电偶,以及内炉体进/出气管;其中,外炉体侧壁上设置有外炉门,外炉体内还设置有加热组件及散热风扇,内炉体侧壁上设置有内炉门,内炉体热电偶和内炉体进/出气管均穿过外炉体伸入至内炉体内,内炉体进/出气管上设置有阀门。本发明可用于模拟特定的工业生产条件下产生的金属材料渗碳,也可用于小规模的金属材料表面渗碳处理,具有加热均匀,气密性好的特点。

4.该技术方案虽然能够保持电阻炉内部的气密性良好,但是不能够对电阻炉内部的气态含量进行控制,不能够自动的在电阻炉内部添加反应气,导致在电阻炉内部的反应气体含量耗尽时,渗碳工作的效率降低,且渗碳的效果差,不能够实现可控气氛的渗碳工艺,此外,该方案存在炉内气态分布不均匀的现象,导致渗碳时易产生局部温度过高,从而降低了材料性能。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足之处,提供一种氛围可控的井式渗碳电阻炉,通过在电阻炉外部加装气箱,能够在电阻炉内部的反应气体耗尽时自动的导入反应所需的气体,确保渗碳过程的气体达到平衡,渗碳效率高,在电阻炉内部设置气体匀化组件,避免气体在电阻炉内部不均匀分布导致生产出的材料性能降低。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种氛围可控的井式渗碳电阻炉,包括机身,连接在机身一侧的开盖组件,以及设于机身内部的热处理单元,其特征在于,还包括:

8.气体分流组件,其连接在所述机身上侧,用于为所述热处理单元导入反应气体;

9.气体分散组件,其设于所述气体分流组件内部,用于将导入的反应气体均匀化分散到所述气体分流组件内部;

10.气体控流单元,其连接在所述气体分流组件一侧,用于为热处理单元提供反应气体。

11.作为优选,所述开盖组件包括:

12.液压杆,连接在所述机身一侧;

13.盖板,连接在所述液压杆上端,用于对所述热处理单元进行密封。

14.作为优选,所述气体分散组件包括:

15.驱动杆,设于所述盖板内部,其上端设置有驱动电机;

16.风扇,连接在所述盖板下端。

17.作为优选,所述气体分流组件包括分流块;

18.所述分流块内部设置有环形导槽,分流块下端连接有与所述环形导槽导通的发射管。

19.作为优选,所述环形导槽一侧连接有与所述气体控流单元导通的管道。

20.作为优选,所述热处理单元包括:

21.电热管,设于所述机身内部;

22.炉箱,与所述机身内部的底端连接;

23.所述电热管呈环形布置,且电热管一侧设置有与所述盖板接通的开关,盖板盖上后,电热管自动开始加热工作。

24.作为优选,所述气体控流单元包括存气箱,与所述气体分流组件接通。

25.作为优选,所述存气箱内部装有用于为所述炉箱进行热处理的气体。

26.作为优选,所述存气箱内部一侧连接有气流机构;

27.所述气流机构内部设置有导槽,导槽内部设置有用于控制存气箱内部反应气体进出的塞板;

28.所述塞板外侧与导槽外侧贴合。

29.作为优选,所述塞板呈“t”形状,塞板右侧连接有用于调节塞板在所述导槽内部位置的调节机构;塞板内部设置有“u”形状的导管,塞板右侧设置有多个呈环状分布的导孔。

30.本实用新型的有益效果在于:

31.(1)本实用新型通过炉箱内部的反应气体充足时,塞板在调节机构的作用下位于导槽内部靠左的位置,导管与导槽未接通,此时存气箱内部的反应气体未能导入到炉箱内部,当炉箱内部的反应气体不足时,炉箱内部的气压减小,此时塞板存在向右的吸引力,使得塞板向右推动调节机构至导管左侧口与存气箱内部的气体接通,右侧口与导槽接通,使得存气箱内部的反应气体通过导管进入到导槽内部,随后反应气体通过导孔并沿着发射管进入到炉箱内部,直到炉箱内部的气体饱和时,调节机构将塞板向左推动,使得导管右侧移出导槽,此时,存气箱内部的反应气体停止向炉箱内部供应,从而达到了通过在电阻炉外部加装气箱,能够在电阻炉内部的反应气体耗尽时自动的导入反应所需的气体,确保渗碳过程中的气体达到平衡,渗碳效率高的效果。

32.(2)本实用新型通过在盖板下端安装风扇,炉箱工作的过程中,驱动杆始终带动风扇进行转动,当炉箱内部的气体聚集在一起时,风扇通过旋转产生的风力使得聚集在一起的反应气体分散均匀,同时,当气体从存气箱沿着发射管进入炉箱内部时,风扇仍然可以将进入的气体进行均匀化处理,从而达到了在电阻炉内部设置均匀化组件、避免气体在电阻炉内部不均匀分布导致生产出的材料性能低的效果。

33.综上所述,本实用新型具有通过在电阻炉外部加装气箱,能够在电阻炉内部的反应气体耗尽时自动的导入反应所需的气体,确保渗碳过程的气体达到平衡,渗碳效率高,在电阻炉内部设置气体匀化组件,避免气体在电阻炉内部不均匀分布导致生产出的材料性能降低等优点。

附图说明

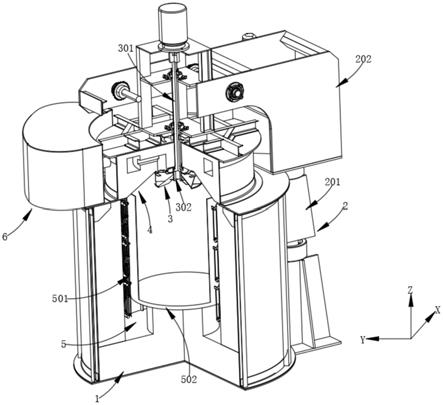

34.图1为本实用新型整体结构示意图;

35.图2为本实用新型内部结构示意图;

36.图3为本实用新型气体分散组件与气体分流组件连接关系图;

37.图4为本实用新型热处理单元结构示意图;

38.图5为本实用新型风扇结构示意图;

39.图6为本实用新型气体分流组件下部结构示意图;

40.图7为本实用新型气体分流组件内部结构示意图;

41.图8为本实用新型正视全剖视图;

42.图9为本实用新型在图8中a处的放大图;

43.图10为本实用新型塞板的外观示意图。

44.图中;1、机身;2、开盖组件;201、液压杆;202、盖板;3、气体分散组件;301、驱动杆;302、风扇;4、气体分流组件;401、分流块;402、环形导槽;403、发射管;5、热处理单元;501、电热管;502、炉箱;6、气体控流单元;601、存气箱;602、气流机构;603、导槽;604、塞板;605、导管;606、导孔;607、调节机构。

具体实施方式

45.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

47.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

48.实施例一

49.如图2-3所示,一种氛围可控的井式渗碳电阻炉,包括机身(1),

50.开盖组件(2),所述开盖组件(2)连接在机身(1)一侧,以及

51.热处理单元(5),所述热处理单元(5)设于所述机身(1)内部;

52.还包括:

53.气体分流组件4,其连接在所述机身1上侧,用于为所述热处理单元5导入反应气体;

54.气体分散组件3,其设于所述气体分流组件4内部,用于将导入的反应气体均匀化分散到所述气体分流组件4内部;

55.气体控流单元6,其连接在所述气体分流组件4一侧,用于为热处理单元5提供反应气体。

56.作为优选,如图1所示,所述开盖组件2包括:

57.液压杆201,连接在所述机身1一侧;

58.盖板202,连接在所述液压杆201上端,用于对所述热处理单元5进行密封。

59.作为补充,所述液压杆201内部设置为叠加式布置,在所述热处理单元5内部开始工作之前,使用者通过控制液压杆201的高度来控制盖板202的高度。

60.作为优选,如图3所示,所述气体分散组价3包括:

61.驱动杆301,设于所述盖板202内部,其上端设置有驱动电机;

62.风扇302,连接在所述盖板202下端。

63.其中,所述风扇302在炉箱502工作时始终保持旋转状态,用于将炉箱302内部聚集的反应气体以及由所述气体分流组件4内部进入炉箱502内部的气体进行均匀化。

64.作为优选,如图6-7所示,所述气体分流组件4包括分流块401;

65.所述分流块401内部设置有环形导槽402,分流块401下端连接有与所述环形导槽402导通的发射管403。

66.进一步的,所述环形导槽402一侧连接有与所述气体控流单元6导通的管道。

67.需要说明的是,所述环形导槽402用于将由气体控流单元6流入的气体进行分成多个部分后沿着发射管403进入炉箱502内部,避免大量的气体同时进入炉箱502内部导致风扇302不能够及时分散。

68.作为优选,如图4所示,所述热处理单元5包括:

69.电热管501,设于所述机身1内部;

70.炉箱502,与所述机身1内部的底端连接;

71.所述电热管501呈环形布置,且电热管501一侧设置有与所述盖板202接通的开关,盖板202盖上后,电热管501自动开始加热工作。

72.作为优选,如图9-10所示,所述气体控流单元6包括存气箱601,与所述气体分流组件4接通。

73.进一步的,所述存气箱601内部装有用于为所述炉箱502进行热处理的气体。

74.更进一步的,所述存气箱601内部一侧连接有气流机构602;

75.所述气流机构602内部设置有导槽603,导槽603内部设置有用于控制存气箱601内部反应气体进出的塞板604;

76.所述塞板604外侧与导槽603外侧贴合。

77.其中,所述塞板604呈“t”形状,塞板604右侧连接有用于调节塞板604在所述导槽603内部位置的调节机构607;塞板604内部设置有“u”形状的导管605,塞板604右侧设置有多个呈环状分布的导孔606。

78.需要说明的是,在所述炉箱502内部的反应气体充足时,塞板606在调节机构607的作用下位于导槽603内部靠左的位置,导管605与导槽603未接通,此时存气箱601内部的反应气体未能导入到炉箱502内部,当炉箱502内部的反应气体不足时,炉箱502内部的气压减小,此时塞板604存在向右的吸引力,使得塞板604向右推动调节机构607至导管605左侧口与存气箱601内部的气体接通,右侧口与导槽603接通,使得存气箱601内部的反应气体通过

导管605进入到导槽603内部,随后反应气体通过导孔606并沿着发射管403进入到炉箱502内部,直到炉箱502内部的气体饱和时,调节机构607将塞板604向左推动,使得导管605右侧移出导槽603,此时,存气箱601内部的反应气体停止向炉箱502内部供应。

79.本实施例中,在炉箱502进行热处理的过程中,需要为热处理材料提供反应气体,当炉箱502内部的反应气体充足时,塞板606在调节机构607的作用下位于导槽603内部靠左的位置,导管605与导槽603未接通,此时存气箱601内部的反应气体未能导入到炉箱502内部,当炉箱502内部的反应气体不足时,炉箱502内部的气压减小,此时塞板604存在向右的吸引力,使得塞板604向右推动调节机构607至导管605左侧口与存气箱601内部的气体接通,右侧口与导槽603接通,使得存气箱601内部的反应气体通过导管605进入到导槽603内部,随后反应气体通过导孔606并沿着发射管403进入到炉箱502内部,直到炉箱502内部的气体饱和时,调节机构607将塞板604向左推动,使得导管605右侧移出导槽603,此时,存气箱601内部的反应气体停止向炉箱502内部供应,从而达到了通过在电阻炉外部加装气箱,能够在电阻炉内部的反应气体耗尽时自动的导入反应所需的气体,确保渗碳过程中的气体达到平衡,渗碳效率高的效果。

80.实施例二

81.为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:如图3所示,在盖板202下端安装风扇302,炉箱502工作的过程中,驱动杆301始终带动风扇302进行转动,当炉箱502内部的气体聚集在一起时,风扇302通过旋转产生的风力使得聚集在一起的反应气体分散均匀,同时,当气体从存气箱601沿着发射管403进入炉箱502内部时,风扇仍然可以将进入的气体进行均匀化处理,从而达到了在电阻炉内部设置均匀化组件、避免气体在电阻炉内部不均匀分布导致生产出的材料性能低的效果。

82.工作步骤:

83.步骤一、将需要热处理的材料放入到炉箱502内部,并炉内通入热处理所需的反应气体与反应物,驱动开盖组件2,使得液压杆201带动盖板202向下移动将机身1密封;

84.步骤二、启动驱动杆301上端的电机,电机通过驱动杆301带动风扇302转动;

85.步骤三、风扇302将炉箱502内部分散不均匀的气体开始吹动,使得气体快速流动形成内循环流动;

86.步骤四、电热管501在盖板202将机身1封闭后开始加热;

87.步骤五、炉箱502内部的反应物与反应气体在加热的过程中开始反应,且反应气体不断被消耗;

88.步骤六、随着反应气体被消耗,气体控流单元6通过将内部的反应气体经由气体分散组件4导入到炉箱502内部进行补充。

89.步骤七、直到热处理工作结束后,驱动开盖组件2,使得炉箱502被打开。

90.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。