1.本实用新型涉及钢轨淬火降温领域,具体是一种钢轨锻压后的淬火冷却装置。

背景技术:

2.钢轨在高温锻压完成后,其本身温度较高,一般需要利用冷却装置对其进行迅速降温,从而大大提高其强度,现有效果比较好的冷却方式为风冷,但是现有的风冷装置在冷却时,吹出的风在到达钢轨上时,其在钢轨上的分布不均匀,从而使钢轨各个位置的冷却速度无法保持一致,进而使降温后的钢轨各个位置的强度不一,使钢轨的整体强度无法保持一致,在使用过程中容易因为某个位置强度不达标从而产生安全隐患,降低了钢轨生产的质量。

技术实现要素:

3.本实用新型的目的在于提供一种钢轨锻压后的淬火冷却装置,它能够均匀的对钢轨的各个位置进行吹气,使钢轨各个位置保持一直的降温速度,保证淬火后钢轨整体强度的一致性。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种钢轨锻压后的淬火冷却装置,包括冷却通道,所述冷却通道上设有驱动钢轨运动的滚轮,所述冷却通道内设有多个气道,所述气道上阵列分布有多个气嘴,所述滚轮设置在冷却通道的首尾两端,所述气道至少设置在钢轨的下方和侧面,每个所述气道均包括固定部和活动部,所述气嘴分布在固定部和活动部上,所述固定部与冷却通道固定连接,所述活动部与冷却通道转动连接。

6.进一步的,所述固定部与钢轨垂直设置,所述活动部分别设置在固定部的左右两侧。

7.进一步的,所述冷却通道的首尾两端均设有第一支架,所述活动部上设有转轴,所述转轴的两端与第一支架转动连接,所述冷却通道上设有驱动转轴转动的驱动组件。

8.进一步的,所述驱动组件包括转盘、固定柱、连杆、滑块,所述转盘与冷却通道转动连接,所述固定柱固定在转盘圆心以外的位置,所述连杆与转轴的端部连接,所述滑块滑动连接在连杆上,所述固定柱与滑块转动连接。

9.进一步的,所述驱动组件分别设置在冷却通道的首尾两端,所述冷却通道上转动连接有驱动轴,所述驱动轴的两端分别与两个转盘固定连接。

10.进一步的,所述冷却通道的首尾两端均设有第二支架,所述第二支架上转动连接有滚轴,所述滚轮设置在滚轴上。

11.进一步的,所述气嘴沿钢轨的移动方向成线性阵列分布在气道上。

12.对比现有技术,本实用新型的有益效果在于:

13.1、本实用新型在冷却通道的首尾两端均设置驱动钢轨运动的滚轮,从而为钢轨通过冷却通道提供动力,而在冷却通道的内部并不再设置驱动结构,这样的设置能够使对钢

轨进行冷却时,不会因为驱动结构与钢轨连接位置被阻挡而无法与冷却风进行充分接触,从而保证钢轨位于冷却通道内部的部位能够与冷却风更加完整的结合,从而保证钢轨各个位置冷却速度的一致性;

14.2、在冷却通道内设置多个气道,与外部的供气系统连通,通过气道上的气嘴将气体朝向钢轨喷出,从而与高温的钢轨接触进行冷却,同时气道至少分布在钢轨的下方和侧面,能够保证冷却风与钢轨的接触面积,提高冷却的效果;

15.3、气道包括固定部和活动部,固定部与冷却通道固定连接,活动部与冷却通道转动连接,两者均能够将供气系统的冷却风通过气嘴吹到钢轨上,这样的设置能够利用固定部对准钢轨进行稳定降温,而转动部能够将冷却风通过转动更加均匀的吹到钢轨的各个位置上,从而进一步提高冷却效率的同时,使钢轨各个位置与冷却风更加充分的接触,保证各个位置降温速率的一致性,保证钢轨淬火后整体强度的一致。

附图说明

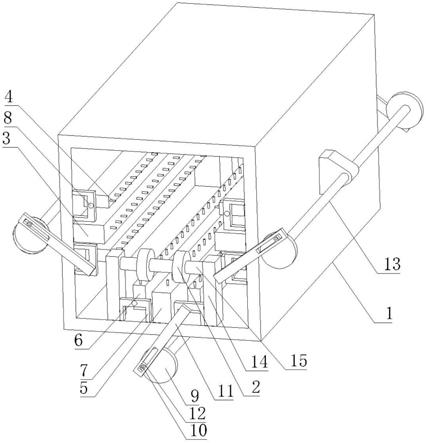

16.附图1是本实用新型的立体结构示意图。

17.附图2是本实用新型的左视图。

18.附图3是本实用新型的附图2中a-a方向的剖视图。

19.附图中所示标号:

20.1、冷却通道;2、滚轮;3、气道;4、气嘴;5、固定部;6、活动部;7、第一支架;8、转轴;9、转盘;10、固定柱;11、连杆;12、滑块;13、驱动轴;14、第二支架;15、滚轴。

具体实施方式

21.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

22.本实用新型所述是一种钢轨锻压后的淬火冷却装置,主体结构包括冷却通道1,所述冷却通道1为壳体结构,内部用于钢轨的通过和冷却,一般使用不锈钢等金属材质制作,所述冷却通道1上设有驱动钢轨运动的滚轮2,利用外部的电机等驱动结构驱动滚轮2转动,钢轨放置在滚轮2上在滚轮2的转动下带动钢轨通过冷却通道1,所述冷却通道1内设有多个气道3,气道3与外部的供气系统通过气管连通,气管设置为软管,可以进行一定程度的弯曲,所述气道3上阵列分布有多个气嘴4,将供气系统供给的冷却风通入气道3内,并通过多个气嘴同时吹向钢轨,从而提高与钢轨的接触面积,保证较高的气流速度,提高冷却的效率,所述滚轮2设置在冷却通道1的首尾两端,这样的设置使得冷却通道1的内部不在设置驱动结构,就能使钢轨位于冷却通道1内部的部分不会出现被阻挡的情况,能够与冷却风全面的接触,提高冷却效果的同时,避免某个部分由于与冷却风接触不均匀导致的冷却速度的差距,保持各个位置冷却速度的一致性,所述气道3至少设置在钢轨的下方和侧面,传统的方式由于在钢轨的底部设置驱动和承载结构,因此底部与冷却风的接触面积较小,本方案的方式将钢轨位于冷却通道1内部的位置悬空设置,提高了各个位置尤其是下方与冷却风的接触效果,每个所述气道3均包括固定部5和活动部6,所述气嘴4分布在固定部5和活动部

6上,所述固定部5与冷却通道1通过焊接或者螺栓固定连接,所述活动部6与冷却通道1转动连接,这样的设置利用固定部5对准钢轨进行稳定降温,而转动部6能够将冷却风通过转动更加均匀的吹到钢轨的各个位置上,从而进一步提高冷却效率的同时,使钢轨各个位置与冷却风更加充分的接触,保证各个位置降温速率的一致性,保证钢轨淬火后整体强度的一致。

23.优选的,所述固定部5与钢轨垂直设置,垂直设置的情况能够保证对钢轨侧面更加稳定的接触,且固定部5上的气嘴为多排,吹出的风也能吹到钢轨的上方,因此也可在上方设置气道,也可省略,所述活动部6分别设置在固定部5的左右两侧,左右两侧的活动部6通过转动能够使钢轨两侧及拐角处都能得到更加充分的冷却风,从而进一步提高了拐角处冷却的速度。

24.优选的,所述冷却通道1的首尾两端均通过焊接或者螺栓固定有第一支架7,所述活动部6焊接或者螺栓固定有转轴8,所述转轴8的两端与第一支架7通过轴承转动连接,所述冷却通道1上设有驱动转轴8转动的驱动组件,利用第一支架7为转轴8及活动部6的转动提供支撑,驱动组件驱动转轴8的运动,从而带动活动部6的转动,能够实现对冷却风的不间断转向吹气,降低人工控制的难度,使吹气更加便捷和均匀。

25.优选的,所述驱动组件包括转盘9、固定柱10、连杆11、滑块12,所述转盘9与冷却通道1转动连接,所述固定柱10通过焊接或者一体成型的固定在转盘9圆心以外的位置,所述连杆11与转轴8的端部通过焊接或者螺栓固定连接,所述滑块12滑动连接在连杆11上,具体的可在连杆11上设置滑槽,滑块12滑动连接在滑槽内,所述固定柱10与滑块12通过销轴转动连接,这样的设置在转盘9转动时,固定柱10的左右位置会周期性的左右移动,从而使与其转动连接的滑块12及连杆11往复的左右转动,控制了转轴8转动的角度和周期性,且转动的速度更加均匀,提高了冷却风在钢轨上分布的均匀性。

26.优选的,所述驱动组件分别设置在冷却通道1的首尾两端,所述冷却通道1上通过轴承转动连接有驱动轴13,利用电机带动驱动轴13转动,所述驱动轴13的两端分别与两个转盘9通过焊接或者螺栓固定连接,这样的设置能够利用一个电机在驱动轴13的带动下同时驱动两端的转盘9转动,从而使两个活动部6同时转动,简化了驱动部件的组成结构,提高了工作效率,具备更好的经济性。

27.优选的,所述冷却通道1的首尾两端均通过焊接或者螺栓固定有第二支架14,所述第二支架14上通过轴承转动连接有滚轴15,所述滚轮2焊接或者螺栓固定在滚轴15上,利用外部电机驱动滚轴15转动,从而带动滚轮2的转动,能够为滚轮2的转动提供强有力的支撑,保证钢轨移动的稳定。

28.优选的,所述气嘴4沿钢轨的移动方向成线性阵列分布在气道3上,具体的可设置为多排多列,这样能够将气嘴4遍布在钢轨移动方向的各个位置,从而对钢轨进行更加全面的覆盖,进一步保证冷却的效率和一致性。

29.工作原理:本实用新型在冷却通道1的首尾两端均设置驱动钢轨运动的滚轮2,从而为钢轨通过冷却通道1提供动力,而在冷却通道1的内部并不再设置驱动结构,这样的设置能够使对钢轨进行冷却时,不会因为驱动结构与钢轨连接位置被阻挡而无法与冷却风进行充分接触,从而保证钢轨位于冷却通道内部的部位能够与冷却风更加完整的结合,从而保证钢轨各个位置冷却速度的一致性;在冷却通道1内设置多个气道3,与外部的供气系统

连通,通过气道3上的气嘴4将气体朝向钢轨喷出,从而与高温的钢轨接触进行冷却,同时气道3至少分布在钢轨的下方和侧面,能够保证冷却风与钢轨的接触面积,提高冷却的效果;气道3包括固定部5和活动部6,固定部5与冷却通道1固定连接,活动部6与冷却通道1转动连接,两者均能够将供气系统的冷却风通过气嘴4吹到钢轨上,这样的设置能够利用固定部5对准钢轨进行稳定降温,而转动部6能够将冷却风通过转动更加均匀的吹到钢轨的各个位置上,从而进一步提高冷却效率的同时,使钢轨各个位置与冷却风更加充分的接触,保证各个位置降温速率的一致性,保证钢轨淬火后整体强度的一致。