1.本实用新型涉及不定形耐火材料生产技术领域。具体地说是一种防开裂复合式中间包稳流器。

背景技术:

2.中间包用稳流器是钢水连铸工艺中的关键部件,它安装在中间包冲击区内,对稳定钢水流场、减少钢液对工作衬冲刷、降低钢水非金属夹杂等起着极其重要的作用。目前,中间包稳流器普遍采用刚玉质、镁质或铝镁尖晶石质浇注料等浇注而成,为抵制高温钢水和熔渣的长时冲刷,绝大部分稳流器底部中心预埋有厚度60-120mm、直径250-500mm左右的镁碳(mgo-c)或铝镁碳(al2o

3-mgo-c)等机压制品。生产过程中,机压砖固定在浇注料中直接复合振动成型,再分别经过养护(80-110℃)、脱模和烘干(200-400℃)等工艺处理。

3.生产实践表明,在热处理过程,不定形浇注料本体存在微收缩,而定型机压镁碳砖存在微膨胀,因膨胀和收缩方向相对导致应力集中,极易在本体浇注料侧方引发纵向贯穿性裂纹而报废,尤其是当镁碳砖尺寸较大而预制件壁厚较薄时,这种问题更加严重。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于提供一种通过降低热处理过程浇注料与机压砖之间的应力集中、增强裂纹扩展阻力等方式,解决预埋定型机压砖的不定形浇注料生产过程中容易开裂的问题的一种防开裂复合式中间包稳流器。

5.为解决上述技术问题,本实用新型提供如下技术方案:

6.一种防开裂复合式中间包稳流器,包括浇注料本体、机压砖、加强钢筋和吊钩,所述机压砖位于所述浇注料本体的腔体底部,所述加强钢筋位于所述浇注料本体内且环绕所述机压砖,所述吊钩固定安装在于所述浇注料本体的腔体开口端端面上。位于所述机压砖外周的所述加强钢筋用于抑制所述浇注料本体和所述机压砖之间的热失配,阻止并降低裂纹萌生和扩展动力;通过所述模具浇注物料能够形成多种形状的所述浇注料本体。

7.上述一种防开裂复合式中间包稳流器,所述加强钢筋的直径大于所述机压砖的直径,所述加强钢筋的圆心和所述机压砖的圆心位于同一轴线上。

8.上述一种防开裂复合式中间包稳流器,所述吊钩共有两个,且关于所述浇注料本体的轴线对称。

9.上述一种防开裂复合式中间包稳流器,所述浇注料本体的横截面为圆形、椭圆形、正方形、长方形或正六角形,其中圆形和正六角形为优选;所述机压砖的横截面为圆形、椭圆形、正方形、长方形或正六角形,其中优选圆形和正六角形;所述加强钢筋的横截面为圆形或长方形,其中优选φ6mm的圆形钢筋。

10.上述一种防开裂复合式中间包稳流器,所述浇注料本体为刚玉质注料本体、镁质注料本体、镁硅质注料本体或镁铝尖晶石质注料本体,其中优选刚玉质注料层;所述机压砖为mgo-c质的机压砖、al2o

3-c质的机压砖或al2o

3-mgo-c质的机压砖,其中优选al2o

3-mgo-c

质的机压砖;所述加强钢筋为耐热不锈钢的加强钢筋或q235优质碳钢的加强钢筋,其中优选耐热不锈钢的加强钢筋。

11.上述一种防开裂复合式中间包稳流器,所述加强钢筋和所述机压砖之间的间距d为20-40mm。

12.本实用新型的技术方案取得了如下有益的技术效果:

13.1、本实用新型中,60℃-90℃且微量膨胀(≤0.2%)的所述机压砖与注入所述模具内的物料相接触,较高温度的所述机压砖在促进周边物料加速凝固的同时,也防止物料缓慢硬化产生较大的收缩,微量膨胀的所述机压砖温度下降后也产生一定的收缩,使得所述机压砖和物料凝固后形成的所述浇注料本体之间出现细微膨胀缝,缓解后期高温养护及烘干热处理工艺产生的应力。

14.2、在对整个中间包稳流器进行高温养护及烘干等热处理时,位于所述机压砖外周的所述加强钢筋用于抑制所述浇注料本体和所述机压砖之间的热失配,阻止并降低裂纹萌生和扩展动力。

15.3、本实用新型采用预热所述机压砖联合预埋所述加强钢筋,通过降低热应力、提高裂纹扩展阻力等抑制产品开裂,对所述机压砖较大而所述浇注料本体较薄的稳流器效果更加明显。本实用新型的结构简单、工艺合理、制造方便,可以大幅提高产品合格率、增强质量稳定性和安全性,具有成本低、效率高、安全可靠等优点。

附图说明

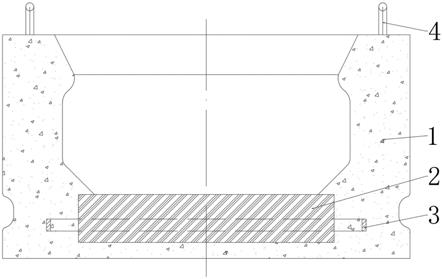

16.图1本实用新型一种防开裂复合式中间包稳流器的正视剖面结构示意图;

17.图2本实用新型一种防开裂复合式中间包稳流器中机压砖和加强钢筋的俯视结构示意图。

18.图中附图标记表示为:1-浇注料本体;2-机压砖;3-加强钢筋;4-吊钩。

具体实施方式

19.如图1-图2所示,一种防开裂复合式中间包稳流器,包括浇注料本体1、机压砖2、加强钢筋3和吊钩4,所述机压砖2位于所述浇注料本体1的腔体底部,所述加强钢筋3位于所述浇注料本体1内且环绕所述机压砖2,所述吊钩4固定安装在于所述浇注料本体1的腔体开口端端面上。位于所述机压砖2外周的所述加强钢筋3用于抑制所述浇注料本体1和所述机压砖2之间的热失配,阻止并降低裂纹萌生和扩展动力;通过所述模具浇注物料能够形成多种形状的所述浇注料本体1。

20.所述加强钢筋3的直径大于所述机压砖2的直径,所述加强钢筋3的圆心和所述机压砖2的圆心位于同一轴线上,所述加强钢筋3和所述机压砖2之间的间距d为20-40mm。

21.所述吊钩4共有两个,且关于所述浇注料本体1的轴线对称。

22.所述浇注料本体1的横截面为圆形、椭圆形、正方形、长方形或正六角形,其中圆形和正六角形为优选,所述浇注料本体1为刚玉质注料本体、镁质注料本体、镁硅质注料本体或镁铝尖晶石质注料本体,其中优选刚玉质注料层;所述机压砖2的横截面为圆形、椭圆形、正方形、长方形或正六角形,其中优选圆形和正六角形,所述机压砖2为mgo-c质的机压砖2、al2o

3-c质的机压砖2或al2o

3-mgo-c质的机压砖2,其中优选al2o

3-mgo-c质的机压砖2;所述

加强钢筋3的横截面为圆形或长方形,其中优选φ6mm的圆形钢筋,所述加强钢筋3为耐热不锈钢的加强钢筋3或q235优质碳钢的加强钢筋3,其中优选耐热不锈钢的加强钢筋3。

23.实施例1

24.所述浇注料本体1的形状为圆形,直径φ=650mm,高度h=380mm,所述浇注料本体1的材质为低水泥结合刚玉al2o3浇注料;所述机压砖2的形状为圆形,直径φ=450mm,厚度h=100mm,所述机压砖22的材质为al2o

3-mgo-c质;所述加强钢筋3为截面长l=20mm、截面厚d=2mm的条状耐热不锈钢;所述加强钢筋3与所述机压砖2的中垂面同心;所述加强钢筋3与所述机压砖2的间距d控制在30mm。

25.稳流器成型时,预先将所述机压砖2加热至90℃,所述浇注料本体1成型时,先放入所述机压砖2,再放入所述加强钢筋3,经过振动成型后进行85℃养护,脱模后再200℃烘干等工艺处理。

26.本实施例中,所述机压砖2的尺寸较大,所述浇注料本体1壁厚又较薄,由于所述机压砖2的膨胀方向和所述浇注料本体1的收缩方向相对,同时应变较大,因应力集中极易在所述浇注料本体1底部侧方引发纵向贯穿性裂纹。按传统工艺生产时,产品由于开裂报废率非常高,合格率仅有45%左右。采用本实用新型时,合格率达到95%以上,产品的质量稳定性和安全性也大幅提升。

27.实施例2

28.所述浇注料本体1为边长l=350mm的正六角形,所述浇注料本体1的高度h=350mm,所述浇注料本体1的材质为硅微粉结合的镁质mgo浇注料;所述机压砖2的形状为圆形,直径φ=500mm,厚度h=80mm,所述机压砖2的材质为mgo-c质;所述加强钢筋3为截面直径φ=6mm的q235优质碳钢;所述加强钢筋3与所述机压砖2的中垂面同心;所述加强钢筋3与所述机压砖2的间距d控制在35mm。

29.稳流器成型时,预先将所述机压砖2加热至105℃,所述浇注料本体1成型时,先放入所述机压砖2,再放入所述加强钢筋3,经过振动成型后进行110℃养护,脱模后再340℃烘干等工艺处理。

30.与实施例1相比,本实施例中的所述机压砖2尺寸更大,所述浇注料本体1壁厚更薄,由于所述机压砖2的膨胀和所述浇注料本体1收缩产生应力更大,因而在所述浇注料本体1底部侧方更易引发纵向贯穿性裂纹。按传统工艺生产时,产品因开裂严重合格率仅有25%左右。采用本实用新型时,合格率达到90%以上,产品质量稳定性和安全性均大幅提升。

31.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。