1.本实用新型涉及高炉设备技术领域,具体涉及一种防止煤气泄漏铁口结构。

背景技术:

2.高炉为矿物冶炼的常用设备,高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,该种方法生产的铁占世界铁总产量的绝大部分。高炉铁口位于炉缸下沿,其工作环境恶劣,长期受高温渣铁的侵蚀和冲刷,高炉铁口区域是炉缸内最薄弱的环节之一,铁口工作的好坏不但影响高炉的正常生产,而且还会缩短高炉使用寿命。

3.目前,高炉铁口大部分仍然采用大块砖砌筑,由于大块砖之间的缝隙较多,容易造成生产中铁口区域煤气泄漏,影响高炉的正常运行,即便最后对炉内原始泥包进行浇筑,也没办法使其形成一体而产生密闭效果,仍然存在易造成煤气泄漏的问题。

技术实现要素:

4.本实用新型为解决目前高炉铁口大部分仍然采用大块砖砌筑,由于大块砖之间的缝隙较多,容易造成生产中铁口区域煤气泄漏,影响高炉的正常运行的问题,提出了一种防止煤气泄漏铁口结构,结构简单,便于现场施工,施工速度快捷,且施工后质量稳定,密闭性强,可以有效防止煤气泄漏现象的发生。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种防止煤气泄漏铁口结构,包括高炉上的铁口、炉内原始泥包以及与铁口连通的铁口通道,还包括覆盖在所述铁口上的铁口框和铁口框周围的炉壳部位,所述铁口框中心向炉缸侧延伸设置并形成所述铁口通道;

7.所述铁口通道中心预设有一倾斜的通孔,所述通孔贯穿所述炉壳部位。

8.进一步地,所述铁口框、铁口通道以及炉内原始泥包采用纳米硅溶胶结合刚玉碳化硅为原料并利用模板进行整体浇筑而成。

9.进一步地,所述铁口框的中心及其四周分别开孔并焊接有灌浆用的接入管。

10.进一步地,所述通孔直径大小为70~120mm,其倾斜设置与水平面形成的夹角为α,α角的角度为6~16

°

。

11.进一步地,所述接入管的直径大小为50~60mm。

12.通过上述技术方案,本实用新型的有益效果为:

13.1.本实用新型中的铁口框、铁口通道以及炉内原始泥包结构简单,便于现场施工,施工速度快捷,且质量稳定,密闭性强,可以有效防止煤气泄漏现象。

14.2.该实用新型在施工后,高炉的铁口框、铁口通道以及炉内原始泥包整体浇筑成形能够形成一体,有利于封堵和密闭。

附图说明

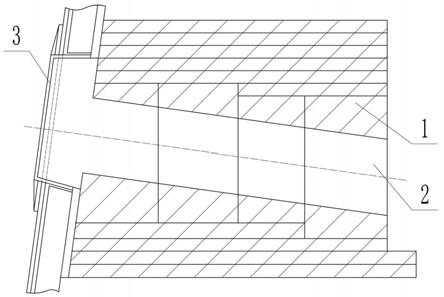

15.图1是本实用新型实施例一种防止煤气泄漏铁口结构的剖视示意图。

16.图2是本实用新型实施例一种防止煤气泄漏铁口结构施工后的示意图。

17.图3是本实用新型实施例一种防止煤气泄漏铁口结构图1中的p向示意图。

18.图4是本实用新型实施例一种防止煤气泄漏铁口结构中接入管的分布示意图。

19.附图中标号为:

20.1为炉内原始泥包,2为铁口通道,3为铁口框,4为通孔,5为炉壳部位,6为接入管。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型作进一步说明:

22.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“横向”“竖向”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.如图1~图4所示,一种防止煤气泄漏铁口结构,包括高炉上的铁口、炉内原始泥包1以及与铁口连通的铁口通道2,还包括覆盖在所述铁口上的铁口框3和铁口框3周围的炉壳部位5,所述铁口框3中心向炉缸侧延伸设置并形成所述铁口通道2;

24.所述铁口通道2中心预设有一倾斜的通孔4,所述通孔4贯穿所述炉壳部位5。

25.本实施例中,所述铁口框3、铁口通道2以及炉内原始泥包1采用纳米硅溶胶结合刚玉碳化硅为原料并利用模板进行整体浇筑而成。

26.本实施例中,所述铁口框3的中心及其四周分别开孔并焊接有灌浆用的接入管6。

27.本实施例中,所述通孔4直径大小为70~120mm,其倾斜设置与水平面形成的夹角为α,α角的角度为6~16

°

。

28.本实施例中,所述接入管6的直径大小为50~60mm。

29.本实用新型中的铁口框3、铁口通道2以及炉内原始泥包1结构简单,施工时纳米硅溶胶结合刚玉碳化硅作为原料通过接入管6连接压力灌浆设备实现压力灌入,能够在持续高温下快速形成一体,便于现场施工,施工速度快捷,且质量稳定,密闭性强,可以有效防止煤气泄漏现象。

30.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

技术特征:

1.一种防止煤气泄漏铁口结构,包括高炉上的铁口、炉内原始泥包(1)以及与铁口连通的铁口通道(2),其特征在于,还包括覆盖在所述铁口上的铁口框(3)和铁口框(3)周围的炉壳部位(5),所述铁口框(3)中心向炉缸侧延伸设置并形成所述铁口通道(2);所述铁口通道(2)中心预设有一倾斜的通孔(4),所述通孔(4)贯穿所述炉壳部位(5)。2.根据权利要求1所述的一种防止煤气泄漏铁口结构,其特征在于,所述铁口框(3)、铁口通道(2)以及炉内原始泥包(1)采用纳米硅溶胶结合刚玉碳化硅为原料并利用模板进行整体浇筑而成。3.根据权利要求2所述的一种防止煤气泄漏铁口结构,其特征在于,所述铁口框(3)的中心及其四周分别开孔并焊接有灌浆用的接入管(6)。4.根据权利要求1所述的一种防止煤气泄漏铁口结构,其特征在于,所述通孔(4)直径大小为70~120mm,其倾斜设置与水平面形成的夹角为α,α角的角度为6~16

°

。5.根据权利要求3所述的一种防止煤气泄漏铁口结构,其特征在于,所述接入管(6)的直径大小为50~60mm。

技术总结

本实用新型涉及高炉设备技术领域,具体涉及一种防止煤气泄漏铁口结构,包括高炉上的铁口、炉内原始泥包以及与铁口连通的铁口通道,还包括覆盖在所述铁口上的铁口框和铁口框周围的炉壳部位,所述铁口框中心向炉缸侧延伸设置并形成所述铁口通道;所述铁口通道中心预设有一倾斜的通孔,所述通孔贯穿所述炉壳部位。本实用新型结构简单,便于现场施工,施工速度快捷,且施工后质量稳定,密闭性强,可以有效防止煤气泄漏现象的发生。止煤气泄漏现象的发生。止煤气泄漏现象的发生。

技术研发人员:薄广远 薄兰军 张积礼 周新功 倪高金 赵新玉 王红印 曲睿磊

受保护的技术使用者:北京金隅通达耐火技术有限公司

技术研发日:2021.06.30

技术公布日:2022/2/11