1.本发明涉及铝合金清洗领域,尤其是涉及一种铝合金碱洗液及其制备方法。

背景技术:

2.铝合金在进行阳极氧化之前,都必须要经过脱脂、碱洗和除灰等步骤的表面预处理,不管其中的哪个步骤出现纰漏,都有可能会导致最后的阳极氧化出现不合格的情况,其中以碱洗这步最为关键。

3.碱洗指的是利用碱对金属的腐蚀性来对铝表面做处理,目前一般是以氢氧化钠为主体的强碱性溶液对铝进行浸蚀反应。

4.碱洗的原理主要是利用碱与铝合金表面的氧化铝膜反应,生成偏铝酸钠,从而使得铝合金表面的氧化膜被清洗掉。然而,由于偏铝酸钠在强碱性的水溶液中容易发生可逆的水解反应,生成氢氧化铝沉淀和氢氧化钠,而氢氧化铝沉淀的生成容易使得槽壁、热交换器以及空气搅拌管上形成坚硬的白色沉淀结块,甚至会导致碱洗操作无法继续进行下去,而偏铝酸钠的量却是在碱洗过程中不断增加的,会促进偏铝酸钠的水解反应不断正向进行,因此,目前一般会通过不断增加槽液中的氢氧化钠的量,使得偏铝酸钠的水解反应始终逆向进行,从而抑制氢氧化铝沉淀的生成。

5.针对上述现有技术,申请人认为,不断提高氢氧化钠的浓度和用量容易导致碱洗液的碱性过高,从而容易使得铝合金表面的氧化膜被迅速反应掉,使得碱洗液会继续不断与铝合金反应,容易造成铝损失,同时,碱与铝发生反应会生成氢气,生成的气体还容易导致铝合金表面出现凹凸不平以及粗糙的问题。

技术实现要素:

6.为了保证清洗效果的同时减少碱洗液对铝合金的侵蚀,本技术提供一种铝合金碱洗液及其制备方法。

7.第一方面,本技术提供一种铝合金碱洗液,采用如下的技术方案:

8.一种铝合金碱洗液,由30-65g/l的氢氧化钠、10-20g/l的碳酸钠、0.5-1g/l的4-氨基-1,2,4-三氮唑、0.1-5g/l的2-乙基己基硫酸钠、1-5g/l的阻垢剂、5-10g/l的添加剂以及水组成,所述添加剂包括光亮剂、表面活性剂以及分离剂中的一种或多种。

9.通过利用特定浓度的氢氧化钠与碳酸钠以及4-氨基-1,2,4-三氮唑协同复配,有利于更好地调整铝合金碱洗液的碱性,使得铝合金碱液的碱性下降,从而有利于缓解铝合金碱洗液的腐蚀清洗速率,使得铝合金表面的氧化膜不容易过快被反应溶解掉而导致铝合金碱洗液与铝合金中的纯铝反应生成气体,进而有利于减少经碱洗后的铝合金表面容易出现粗糙的情况,有利于提高铝合金碱洗的效果。

10.同时,通过协同4-氨基-1,2,4-三氮唑、2-乙基己基硫酸钠以及阻垢剂,4-氨基-1,2,4-三氮唑以及2-乙基己基硫酸钠协同可有效提高铝合金碱洗液的去污能力,使得铝合金碱洗液即便在较低碱性的环境下可同时保持较强的去污清洁能力,从而保证经铝合金碱洗

清洗处理后的铝合金可满足后续阳极氧化的性能需求;阻垢剂则可有效减少铝合金碱洗液在清洗过程中出现结垢的情况,使得铝合金碱洗液在较低的碱性条件下也能抑制结垢的产生。

11.综上所述,本技术的技术方案利用一定浓度的氢氧化钠、碳酸钠、4-氨基-1,2,4-三氮唑、2-乙基己基硫酸钠以及阻垢剂互相协同配合,使得铝合金碱洗液在较低的碱性环境下也能实现较强的清洁效果以及抑制结垢产生的效果,有利于减少碱洗过程中的碱用量并减少铝合金在碱洗过程中的铝损失,有利于节约资源,还有利于减少对环境的污染;同时,铝合金碱洗液的碱性下降也使得溶液中的铝离子更加不容易形成沉淀,有利于增大铝合金碱洗液的容铝量,有利于更好地延长铝合金碱洗液的使用周期,使得在碱洗过程中更换铝合金碱洗液的频率更低,有利于提高碱洗效率。利用较低碱性的铝合金碱洗液,还有利于更好地缓解铝合金碱洗液对铝合金的腐蚀速率,使得经碱洗处理的铝合金表面更加不容易出现粗糙的情况,有利于更好地提高铝合金碱洗后的表面质量。

12.优选的,所述阻垢剂包括葡萄糖酸钠、木质素、木质素磺酸钠、柠檬酸钠、甘油、聚天冬氨酸中的一种或多种。

13.通过采用上述技术方案,上述物质均为无毒无害的天然物质,不容易对环境造成污染,有利于更好地提高铝合金碱洗液的环保性能。

14.优选的,所述阻垢剂由葡萄糖酸钠与木质素以1:3-6的质量比例均匀混合而成。

15.通过采用特定比例的葡萄糖酸钠以及木质素协同复配形成阻垢剂,有利于更好地阻止氢氧化钠沉淀等结垢的形成,使得铝合金碱洗液的容铝量更大,同时,还有利于更好地提高铝合金碱洗液的去污能力,使得铝合金碱洗液的清洁效果更加不容易受到碱性浓度较低的影响。

16.优选的,所述光亮剂包括苯甲酸钠、壬基酚聚氧乙烯醚、十二烷基磺酸钠、聚乙二醇400中的一种或多种。

17.通过采用上述中的一种或多种物质作为光亮剂,有利于提高经铝合金碱洗液碱洗后的光亮度,使得铝合金的表面质量更高的同时还有利于更好地提高铝合金碱洗液的清洁效果,使得铝合金碱洗液的清洁能力更加不容易受到碱性较低的影响。

18.优选的,所述表面活性剂包括直链烷基苯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、月桂醇硫酸钠、月桂酰谷氨酸、单硬脂酸甘油酯中的一种或多种。

19.通过采用上述中的一种或多种物质作为表面活性剂,上述物质与2-乙基己基硫酸钠具有更佳的协同效果,有利于更好地提高铝合金碱洗液的清洁能力,使得铝合金碱洗液的清洁功效更加不容易受到碱性较低的影响。

20.优选的,所述表面活性剂由月桂醇硫酸钠与单硬脂酸甘油酯以1:2-3的质量比均匀混合而成。

21.通过采用特定比例的月桂醇硫酸钠与单硬脂酸甘油酯协同复配作为表面活性剂,有利于更好地提高铝合金碱洗液的清洁能力的同时还使得铝合金碱洗液在完成碱洗工艺后更加不容易黏附在铝合金表面,有利于更好地减少铝合金表面出现流痕的情况,从而有利于更好地提高经碱洗后的铝合金的表面质量。

22.优选的,所述分离剂由氟化钠、氟化铵以及四氢呋喃以1:(1-2):(0.1-0.5)的质量比均匀混合而成。

23.通过采用特定比例的氟化钠、氟化铵以及四氢呋喃协同复配,使得铝合金碱洗液更加不容易黏附在铝合金表面,从而有利于减少铝合金表面出现流痕的情况;同时,氟化钠以及氟化铵还具有促进铝合金碱洗液的腐蚀速度的性能,从而有利于更好地提高合金碱洗液的清洁能力,使得铝合金碱洗液的清洁能力更加不容易受碱性较低的影响。

24.第二方面,本技术提供一种铝合金碱洗液的制备方法,采用如下的技术方案:

25.一种铝合金碱洗液的制备方法,包括以下步骤:

26.步骤1,按质量比例混合氢氧化钠与水,搅拌至氢氧化钠完全溶解,形成碱液;

27.步骤2,向碱液中添加碳酸钠、4-氨基-1,2,4-三氮唑、2-乙基己基硫酸钠,混合均匀,形成混合液;

28.步骤3,先将光亮剂、表面活性剂以及分离剂混合均匀,形成添加剂,再把添加剂加入至混合液中,并升高温度至70-80℃,搅拌1-5min,混合均匀,即得铝合金碱洗液。

29.通过控制各物质的添加顺序以及控制各物质混合的温度条件,有利于各物质更好地溶解并互相协同发挥作用,使得制备所得的铝合金碱洗液更好地同时保证清洁效果以及减少对铝合金的侵蚀的效果。

30.综上所述,本技术具有以下有益效果:

31.1、通过利用一定浓度的氢氧化钠、碳酸钠、4-氨基-1,2,4-三氮唑、2-乙基己基硫酸钠以及阻垢剂互相协同配合,有利于更好地降低铝合金碱洗液的碱性,使得铝合金更加不容易被铝合金碱洗液侵蚀过度而造成铝损失,有利于更好地节约资源的同时有利于更好地减少对环境的污染,同时,还有利于更好地保证铝合金碱洗液的去污能力以及抑制结垢生成的能力,使得铝合金经碱洗后的表面质量更好。

32.2、通过利用比例的葡萄糖酸钠以及木质素协同复配形成阻垢剂,有利于更好地抑制铝合金碱洗液在碱洗过程中出现结垢的同时还有利于更好地提高合金碱洗液的去污能力。

33.3、利用特定比例的氟化钠、氟化铵以及四氢呋喃协同复配,有利于降低铝合金碱洗液对铝合金的黏附力,使得铝合金碱洗液在清洗完铝合金后更加不容易黏附在铝合金表面,从而使得铝合金在碱洗完后更加不容易出现流痕,有利于更好地提高铝合金碱洗后的表面质量。

34.4、通过控制各步骤中加入各组分的顺序以及控制各物质混合的温度条件,有利于各组分更好地混合均匀并更好地发挥互相协同的作用,有利于制得的铝合金碱洗液更好地保护铝合金免受侵蚀的同时有利于更好地保证铝合金碱洗液的去污能力以及抑制结垢产生的效果不容易受到碱性降低的影响。

具体实施方式

35.以下结合实施例以及对比例对本技术作进一步详细说明。

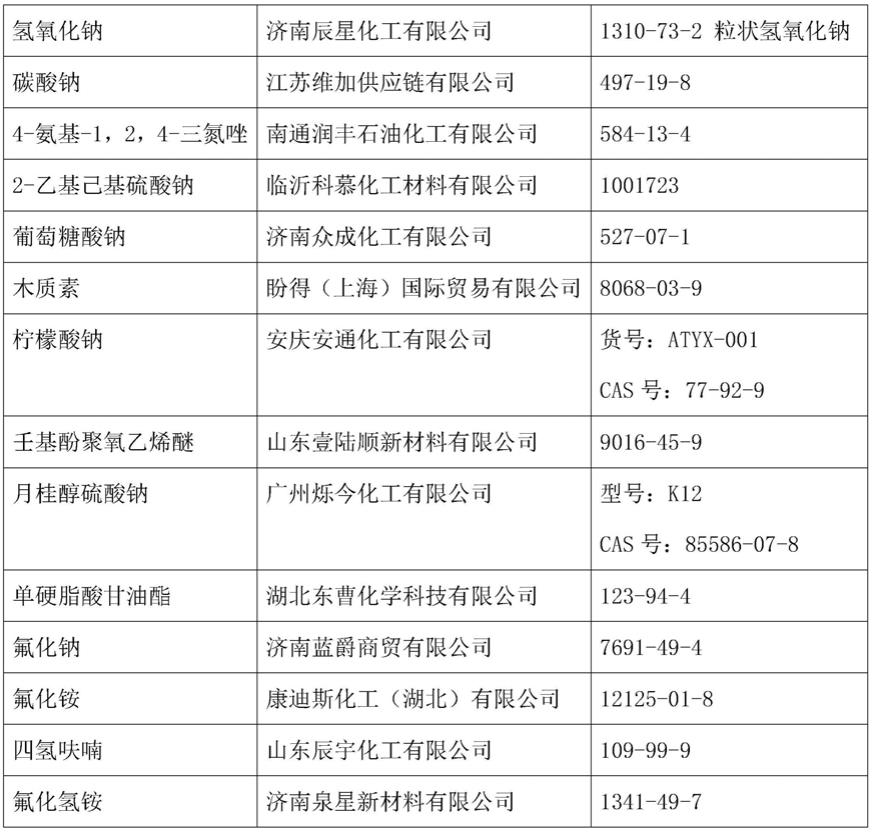

36.以下实施例以及对比例中所采用的各原料的来源详见表1。

37.表1

38.[0039][0040]

实施例1

[0041]

本实施例公开一种铝合金碱洗液,由以下质量的组分组成:

[0042]

300g氢氧化钠、100g碳酸钠、5g 4-氨基-1,2,4-三氮唑、1g 2-乙基己基硫酸钠、10g阻垢剂、50g添加剂、10l水。

[0043]

在本实施例中,添加剂为光亮剂,且光亮剂为壬基酚聚氧乙烯醚。

[0044]

阻垢剂为葡萄糖酸钠。

[0045]

本实施例还公开一种铝合金碱洗液的制备方法,包括以下步骤:

[0046]

步骤1,按上述比例将氢氧化钠添加至水中,并搅拌至氢氧化钠完全溶解,形成碱液。

[0047]

步骤2,按上述比例向碱液中添加碳酸钠、4-氨基-1,2,4-三氮唑以及2-乙基己基硫酸钠,并搅拌至所有物质均完全溶解,搅拌混合均匀,形成混合液。

[0048]

步骤3,按上述比例将壬基酚聚氧乙烯醚添加至混合液中,并升高温度至70℃,并搅拌5min,搅拌混合均匀,即得铝合金碱洗液。

[0049]

实施例2

[0050]

与实施例1的区别在于:各物质的用量不同,具体如下:

[0051]

650g氢氧化钠、200g碳酸钠、10g 4-氨基-1,2,4-三氮唑、50g 2-乙基己基硫酸钠、

50g葡萄糖酸钠、100g壬基酚聚氧乙烯醚、10l水。

[0052]

步骤3中搅拌温度升高至80℃,搅拌1min。

[0053]

实施例3

[0054]

与实施例1的区别在于:各物质的用量不同,具体如下:

[0055]

450g氢氧化钠、150g碳酸钠、8g 4-氨基-1,2,4-三氮唑、30g 2-乙基己基硫酸钠、30g葡萄糖酸钠、80g壬基酚聚氧乙烯醚、10l水。

[0056]

步骤3中搅拌温度升高至75℃,搅拌3min。

[0057]

实施例4

[0058]

与实施例3的区别在于:阻垢剂为葡萄糖酸钠与木质素以1:3的质量比例均匀混合而成。

[0059]

实施例5

[0060]

与实施例3的区别在于:阻垢剂为葡萄糖酸钠与木质素以1:6的质量比例均匀混合而成。

[0061]

实施例6

[0062]

与实施例5的区别在于:以等量的柠檬酸钠替代葡萄糖酸钠。

[0063]

实施例7

[0064]

与实施例5的区别在于:以等量的柠檬酸钠替代木质素。

[0065]

实施例8

[0066]

与实施例3的区别在于:添加剂为表面活性剂,且表面活性剂为月桂醇硫酸钠。即以等量的月桂醇硫酸钠替代壬基酚聚氧乙烯醚。

[0067]

实施例9

[0068]

与实施例8的区别在于:表面活性剂为月桂醇硫酸钠与单硬脂酸甘油酯以1:2的质量比均匀混合而成。

[0069]

实施例10

[0070]

与实施例8的区别在于:表面活性剂为月桂醇硫酸钠与单硬脂酸甘油酯以1:3的质量比均匀混合而成。

[0071]

实施例11

[0072]

与实施例3的区别在于:添加剂为分离剂,且分离剂为氟化钠、氟化铵以及四氢呋喃以1:1:0.1的质量比例均匀混合而成。

[0073]

实施例12

[0074]

与实施例3的区别在于:添加剂为分离剂,且分离剂为氟化钠、氟化铵以及四氢呋喃以1:2:0.5的质量比例均匀混合而成。

[0075]

实施例13

[0076]

与实施例12的区别在于:以等量的氟化氢铵替代氟化氢。

[0077]

实施例14

[0078]

与实施例12的区别在于:以等量的氟化氢铵替代氟化铵。

[0079]

实施例15

[0080]

与实施例3的区别在于:添加剂由2g光亮剂、2.5g表面活性剂以及0.5g分离剂组成。

[0081]

且在本实施例中,阻垢剂由葡萄糖酸钠与木质素以1:3的质量比例均匀混合而成;光亮剂为壬基酚聚氧乙烯醚;表面活性剂由月桂醇硫酸钠与单硬脂酸甘油酯以1:2的质量比均匀混合而成;分离剂由氟化钠、氟化铵以及四氢呋喃以1:1:0.1的质量比例均匀混合而成。

[0082]

实施例16

[0083]

与实施例3的区别在于:添加剂由4g光亮剂、5g表面活性剂以及1g分离剂组成。

[0084]

且在本实施例中,阻垢剂由葡萄糖酸钠与木质素以1:6的质量比例均匀混合而成;光亮剂为壬基酚聚氧乙烯醚;表面活性剂由月桂醇硫酸钠与单硬脂酸甘油酯以1:3的质量比均匀混合而成;分离剂由氟化钠、氟化铵以及四氢呋喃以1:2:0.5的质量比例均匀混合而成。

[0085]

对比例1

[0086]

与实施例3的区别在于:氢氧化钠的添加量不同,氢氧化钠的添加量为800g。即氢氧化钠的含量为80g/l。

[0087]

对比例2

[0088]

与实施例3的区别在于:以等量的苯并三氮唑替代4-氨基-1,2,4-三氮唑。

[0089]

对比例3

[0090]

与实施例3的区别在于:以等量的水替代2-乙基己基硫酸钠。

[0091]

对比例4

[0092]

一种铝合金碱洗液,由1kg氢氧化钠和10l水组成。将氢氧化钠加入至水中搅拌至完全溶解,即得铝合金碱洗液。

[0093]

实验1

[0094]

取用若干根规格为280

×

140

×

8mm(即边长分别为280mm以及140mm,壁厚为8mm)、长度为1cm的铝合金方管作为铝合金试样,并分别把铝合金试样在空气中暴露放置30天,使得铝合金表面覆盖一层氧化膜,然后再将覆盖有氧化膜的铝合金试样放入至以上实施例以及对比例制得的铝合金碱洗液中浸泡,观察铝合金表面的氧化膜被完全去除的时间(s)。

[0095]

观察并记录铝合金在碱洗过程中的起泡情况,并在碱洗完成后,晾干铝合金,观察并记录铝合金表面的粗糙、流痕情况。

[0096]

实验2

[0097]

分别称量铝合金试样在被氧化并覆盖氧化膜前的质量(g)以及在碱洗后的质量(g),计算铝合金试样在碱洗前后的质量差(mg)。质量差越小,则表明铝合金在碱洗过程中的铝损失越小。

[0098]

实验3

[0099]

称取200g氢氧化钠固体溶解于500ml水中,形成氢氧化钠溶液,再称取100g氧化铝固体,溶解于氢氧化钠溶液中,然后转移至1l容量瓶中并加水定容至1l,制成偏铝酸钠溶液,然后将制得的偏铝酸钠溶液装入滴定管中,并分别取25ml以上实施例以及对比例制得的铝合金碱洗液添加至250ml锥形瓶中,依次分别往装有以上实施例以及对比例制得的铝合金碱洗液中缓慢滴加偏铝酸钠溶液,并边滴加边摇晃,当锥形瓶中出现沉淀时,停止滴加,并记录锥形瓶中滴加的偏铝酸钠溶液的量(ml)。偏铝酸钠的滴加量越大,则表明铝合金碱洗液的容铝量越大。

[0100]

以上实验的检测数据见表2。

[0101]

表2

[0102]

[0103]

[0104][0105]

根据表2中实施例3与对比例1-2的数据对比可得,只有采用特定浓度的氢氧化钠与碳酸钠以及4-氨基-1,2,4-三氮唑协同复配调节铝合金碱洗液的碱性,才能更好地确保铝合金碱洗液的去污能力的同时减少铝合金碱洗液对铝合金的腐蚀,同时,通过特定浓度的氢氧化钠与碳酸钠以及4-氨基-1,2,4-三氮唑协同调节铝合金碱洗液的碱性,还有利于更好地缓解铝合金在碱洗过程中的反应,使得铝合金不容易反应过度而出现气泡、导致铝合金表面粗糙的情况;降低铝合金碱洗液的碱性还在一定程度上有利于更好地提高铝容量,使得铝合金碱洗液在碱洗过程中更加不容易出现结垢。

[0106]

根据表2中实施例3与对比例2-3的数据对比可得,通过利用4-氨基-1,2,4-三氮唑与2-乙基己基硫酸钠协同复配,有利于更好地提高铝合金碱洗液的去污能力,使得铝合金的清洗时间更短,使得铝合金碱洗液的去污能力更加不容易受碱性降低的影响。

[0107]

根据表2中实施例3与对比例4的数据对比可得,现有的铝合金碱洗液虽然能达到较佳的去污能力,但同时容易对铝合金也造成比较严重的腐蚀,通过采用本技术的技术方案,既能保证在低碱性的条件下不容易对铝合金造成腐蚀影响,同时又能保证碱洗液在低碱性条件下也能保持较佳的去污能力。

[0108]

根据表2中实施例3-7的数据对比可得,通过采用特定比例的葡萄糖酸钠与木质素协同复配,有利于更好地提高铝合金碱洗液的抑垢能力,使得铝合金碱洗液的容铝量更大,在碱洗铝合金的过程中更加不容易出现结垢的情况;同时,特定比例的葡萄糖酸钠与木质素协同复配,还有利于更好地提高铝合金碱洗液的去污能力,使得铝合金碱洗的时间更短。

[0109]

根据表2中实施例3与实施例8-10的数据对比可得,通过采用特定比例的月桂醇硫酸钠与硬脂酸甘油单酯互相协同复配,有利于更好地提高铝合金碱洗液的去污能力,使得铝合金碱洗的去污能力更加不容易受到低碱性的影响;同时,还在一定程度上有利于更好地减少铝合金碱洗液对铝合金的黏附性,使得铝合金在完成碱洗后更加不容易出现流痕的情况。

[0110]

根据表2中实施例3与实施例11-14的数据对比可得,通过采用特定比例的氟化钠、氟化铵以及四氢呋喃协同复配,有利于更好地减少铝合金碱洗液对铝合金的黏附性,使得铝合金在碱洗后更加不容易存在流痕的情况;同时,氟化钠以及氟化铵均具有促进铝合金碱洗液的去污能力的效果,在一定程度上有利于更好地缩短铝合金碱洗液的碱洗时间,使

得铝合金碱洗液的去污能力更加不容易受低碱性的影响。

[0111]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。