1.本发明涉及切割砂轮技术领域,尤其涉及一种高性能树脂切割砂轮及制作方法。

背景技术:

2.树脂砂轮,是用树脂做成的砂轮,比如酚醛,环氧,聚氨酯,聚乙烯醇;树脂砂轮强度高,能在砂轮里加入加强纤维网及钢筋,比如切割片、磨片,大部分的树脂砂轮不防水,不可以用磨削液研磨,当然也有些需要加入磨削液磨削的树脂砂轮,如环氧,树脂砂轮的磨削光洁度好,工件不容易烧伤,树脂砂轮应用在切割片,双端面,重负荷砂轮,抛光轮,树脂结合剂砂轮的强度较金属结合剂和陶瓷结合剂低,具有一定的弹性,耐热性低,自锐性好,制作简便,工艺周期短的特点;广泛用于粗磨、荒磨、切断和自由磨削,如磨钢锭,铸件打毛刺;现有的树脂切割砂轮在使用时,树脂切割砂轮的内径无法根据具体情况而改变,只能装在一个固定直径的连轴上,无法安装在其他直径的连轴上,对安装的连轴有硬性要求,降低了树脂切割砂轮的安装适用性,且现有的树脂切割砂轮在使用时耐热性较低,磨耗较大,大大减小了适用范围。

技术实现要素:

3.基于现有的树脂切割砂轮的内径无法根据具体情况而改变,降低了树脂切割砂轮的安装适用性,且现有的树脂切割砂轮在使用时耐热性较低,磨耗较大,大大减小了适用范围的技术问题,本发明提出了一种高性能树脂切割砂轮及制作方法。

4.本发明提出的一种高性能树脂切割砂轮及制作方法,包括砂轮本体,其特征在于:所述砂轮本体包括打磨轮和安装环,所述打磨轮套接于所述安装环的外表面,所述安装环的一端设置有调节装置,所述调节装置包括调节盘,所述调节盘的一端表面通过轴承与所述安装环的一端表面固定连接,在安装环的一端开设呈环形阵列的螺纹孔,在需要对调节盘进行固定时,可以通过螺栓与螺纹孔的配合,对调节盘进行固定,避免安装环在旋转时,产生的离心力带动调节盘旋转,或不小心触碰使调节盘转动,影响安装环的固定。

5.优选地,所述打磨轮的周侧面开设有两个第一环形槽,将打磨轮分割成三份,中间一份所述打磨轮的两端表面均固定连接有连接柱,所述连接柱的材质与所述打磨轮的材质相同,所述连接柱的外表面呈菱形,所述连接柱以所述打磨轮的轴心为中心线呈环形阵列分布;通过上述技术方案,达到了通过连接柱将三份打磨轮之间进行连接,确保打磨轮的整体性。

6.优选地,两个所述连接柱的一端分别与另外两个所述打磨轮的一端表面固定连接,两个所述第一环形槽的内壁均固定连接有加强网,所述加强网由碳纤维材料和金属纤维材料编织构成,两个所述连接柱的外表面分别与两个所述加强网的内部固定连接;通过上述技术方案,达到了通过将碳纤维材料和金属纤维材料进行编织,使得加强网的强度得到大幅度提高,同时通过加强网网状的特征增加打磨轮整体的韧性。

7.优选地,所述安装环的一端表面开设有第二环形槽,所述调节盘的一端表面固定连接有调节环,所述调节环的外表面与所述第二环形槽的内壁旋转套接,所述第二环形槽的内壁开设有多个呈环形阵列的伸缩槽,所述伸缩槽的内壁滑动插接有推块,多个所述推块的一侧表面均与所述调节环的外表面啮合;通过上述技术方案,达到了通过调节环外表面的螺旋形状与多个推块之间的啮合,以及伸缩槽对推块的周向限位,使得调节环在旋转时带动推块在伸缩槽内进行往复移动。

8.优选地,所述伸缩槽的一端内壁开设有液压腔,所述液压腔的内壁设置有液压油,所述推块的一端表面固定连接有推动活塞,所述推动活塞的外表面与所述液压腔的内壁活动套接;通过上述技术方案,达到了通过推块的移动带动推动活塞在液压腔内移动,进而通过推动活塞对液压腔内的液压油进行挤压驱动的效果。

9.优选地,所述安装环的内表面开设有多个呈环形阵列的t形槽,所述t形槽的内壁活动插接有t形卡块,所述t形槽的内顶壁开设有连通口,所述连通口的一端与所述液压腔的一端内壁相互连通;通过上述技术方案,达到了通过推动活塞对液压油的推动,使得液压油通过连通口流至t形槽内,对t形槽内的t形卡块进行推动,使t形卡块向打磨轮的中心处伸出,进而减小安装环的内径。

10.优选地,一种制作方法:步骤一、原材料准备,原材料包括硅藻土、锆刚玉、立方氮化硼、碳化硅、环氧树脂粉末、石墨粉、铅盐稳定剂、聚四氟乙烯、沥青、液体丁腈橡胶和龙虾壳粉末;步骤二、将步骤一中的硅藻土、锆刚玉、立方氮化硼、碳化硅、聚四氟乙烯放入球磨机进行研磨,研磨24小时;步骤三、将步骤二内经过研磨的原材料进行过筛,过筛目数为40;步骤四、将步骤三中完成过筛的原材料以及环氧树脂粉末、石墨粉、铅盐稳定剂、聚四氟乙烯和龙虾壳粉末进行干搅拌,搅拌2小时;步骤五、将沥青和液体丁腈橡胶添加至步骤四中完成干混的原材料中进行湿搅拌,搅拌3小时;步骤六、将进行湿搅拌的原材料放入成型模具内,并将加强网放入其中进行压制成型,在成型压力为80mpa下干压成型得到砂轮胚;步骤七、将砂轮胚放入烘干装置内进行烘干,烘干温度为180℃,保温时间为12小时。

11.优选地,所述硅藻土的重量份为12%,锆刚玉的重量份为16%,立方氮化硼的重量份为20%,碳化硅的重量份为15%。

12.优选地,所述环氧树脂粉末的重量份为5%,石墨粉的重量份为5%,铅盐稳定剂的重量份为4%,聚四氟乙烯的重量份为6%,龙虾壳粉末的重量份为10%。

13.优选地,所述沥青的重量份为2%,液体丁腈橡胶的重量份为8%。

14.本发明中的有益效果为:1、通过设置调节装置,达到了通过调节环外表面的螺旋形状与多个推块之间的啮

合,以及伸缩槽对推块的周向限位,使得调节环在旋转时带动推块在伸缩槽内进行往复移动,进而通过推动活塞对液压腔内的液压油进行挤压驱动,使得液压油通过连通口流至t形槽内,对t形槽内的t形卡块进行推动,使t形卡块向打磨轮的中心处伸出,进而减小安装环的内径,进而可根据实际需求对打磨轮的内径进行调节的效果,放宽了对打磨轮的安装要求。

15.2、通过设置加强网由碳纤维材料和金属纤维材料编织构成,碳纤维具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性,外形呈纤维状、柔软、可加工成各种织物,金属纤维材料可增加材料的抗压强度、拉伸强度、抗弯强度、冲击强度、韧性和冲击韧性,通过将碳纤维材料和金属纤维材料进行编织,使得加强网的强度得到大幅度提高,同时通过加强网网状的特征增加打磨轮整体的韧性。

16.3、通过设置硅藻土,通过硅藻土有优良的延伸性,有较高的冲击强度、拉伸强度、撕裂强度、质轻软,耐磨性好、高压强度等方面优质作用,在打磨轮内加入硅藻土增加打磨轮的整体性能。

17.4、通过设置龙虾壳粉末,通过龙虾壳粉末的耐高温的性能,将龙虾壳粉末加入到打磨轮的原料内,进而增加打磨轮的耐高温性能,使得打磨轮在进行打磨时不会因为打磨产生的温度较高而无法正常使用的效果。

附图说明

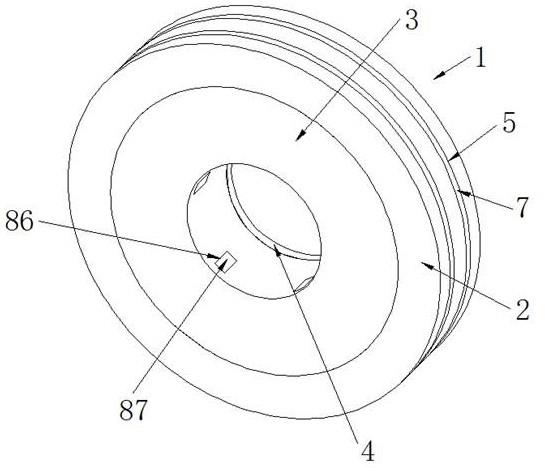

18.图1为本发明提出的一种高性能树脂切割砂轮及制作方法的示意图;图2为本发明提出的一种高性能树脂切割砂轮及制作方法的砂轮本体结构剖视图;图3为本发明提出的一种高性能树脂切割砂轮及制作方法的t形槽结构剖视图;图4为本发明提出的一种高性能树脂切割砂轮及制作方法的打磨轮结构爆炸图;图5为本发明提出的一种高性能树脂切割砂轮及制作方法的调节环结构立体图。

19.图中:1、砂轮本体;2、打磨轮;3、安装环;4、调节盘;5、第一环形槽;6、连接柱;7、加强网;8、第二环形槽;81、调节环;82、伸缩槽;83、推块;84、液压腔;85、推动活塞;86、t形槽;87、t形卡块;88、连通口。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.参照图1-5,一种高性能树脂切割砂轮及制作方法,包括砂轮本体1,其特征在于:所述砂轮本体1包括打磨轮2和安装环3,所述打磨轮2套接于所述安装环3的外表面;所述打磨轮2的周侧面开设有两个呈对称分布的第一环形槽5,进而将打磨轮2分割成三份,中间一份所述打磨轮2的两端表面均固定连接有连接柱6,所述连接柱6的材质与所述打磨轮2的材质相同,所述连接柱6的外表面呈菱形,所述连接柱6以所述打磨轮2的轴心为中心线呈环形阵列分布,通过连接柱6将三份打磨轮2之间进行连接,确保打磨轮2的整体性;两个所述连接柱6的一端分别与另外两个所述打磨轮2的一端表面固定连接,两个

所述第一环形槽5的内壁均固定连接有加强网7,所述加强网7由碳纤维材料和金属纤维材料编织构成,两个所述连接柱6的外表面分别与两个所述加强网7的内部固定连接,碳纤维具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性,外形呈纤维状、柔软、可加工成各种织物,金属纤维材料可增加材料的抗压强度、拉伸强度、抗弯强度、冲击强度、韧性和冲击韧性,通过将碳纤维材料和金属纤维材料进行编织,使得加强网7的强度得到大幅度提高,同时通过加强网7网状的特征增加打磨轮2整体的韧性;为了对安装环3的内径进行调节,在所述安装环3的一端设置有调节装置,所述调节装置包括调节盘4,所述调节盘4的一端表面通过轴承与所述安装环3的一端表面固定连接,进而对安装环3进行转动连接在安装环3的一端,为了对调节环81进行安装,在所述安装环3的一端表面开设有第二环形槽8,进一步的,在所述调节盘4的一端表面固定连接有调节环81,并将所述调节环81的外表面与所述第二环形槽8的内壁旋转套接,为了对推块83进行安装,在所述第二环形槽8的内壁开设有多个呈环形阵列的伸缩槽82,所述伸缩槽82的内壁呈方形,所述伸缩槽82的内壁滑动插接有推块83,为了使推块83随着调节环81的旋转而移动,在多个所述推块83的一侧表面均与所述调节环81的外表面啮合,通过调节环81外表面的螺旋形状与多个推块83之间的啮合,以及伸缩槽82对推块83的周向限位,使得调节环81在旋转时带动推块83在伸缩槽82内进行往复移动;为了通过推动活塞85的移动对液压油进行推动,在所述伸缩槽82的一端内壁开设有液压腔84,进一步的,在所述液压腔84的内壁设置有液压油,并在所述推块83的一端表面固定连接有推动活塞85,进一步的,使所述推动活塞85的外表面与所述液压腔84的内壁活动套接,达到了通过推块83的移动带动推动活塞85在液压腔84内移动,进而通过推动活塞85对液压腔84内的液压油进行挤压驱动的效果;为了调节安装环3的内径,在所述安装环3的内表面开设有多个呈环形阵列的t形槽86,进一步的,在所述t形槽86的内壁活动插接有t形卡块87,且t形卡块87的上表面为橡胶材质,为了将液压腔84内的液压油推动至t形槽86内,在所述t形槽86的内顶壁开设有连通口88,进一步的,使所述连通口88的一端与所述液压腔84的一端内壁相互连通,达到了通过推动活塞85对液压油的推动,使得液压油通过连通口88流至t形槽86内,对t形槽86内的t形卡块87进行推动,使t形卡块87向打磨轮2的中心处伸出,进而减小安装环3的内径;达到了通过调节环81外表面的螺旋形状与多个推块83之间的啮合,以及伸缩槽82对推块83的周向限位,使得调节环81在旋转时带动推块83在伸缩槽82内进行往复移动,进而通过推动活塞85对液压腔84内的液压油进行挤压驱动,使得液压油通过连通口88流至t形槽86内,对t形槽86内的t形卡块87进行推动,使t形卡块87向打磨轮2的中心处伸出,进而减小安装环3的内径,进而可根据实际需求对打磨轮2的内径进行调节的效果,放宽了对打磨轮2的安装要求。

22.一种高性能树脂切割砂轮的制作方法,步骤一、原材料准备,原材料包括硅藻土、锆刚玉、立方氮化硼、碳化硅、环氧树脂粉末、石墨粉、铅盐稳定剂、聚四氟乙烯、沥青、液体丁腈橡胶和龙虾壳粉末;所述硅藻土的重量份为12%,通过硅藻土有优良的延伸性,有较高的冲击强度、拉伸强度、撕裂强度、质轻软,耐磨性好、高压强度等方面优质作用,在打磨轮2内加入硅藻土增加打磨轮2的整体性能;

锆刚玉的重量份为16%,对钢件、铸铁件、耐热钢、以及各种合金材料有很好的磨削作用,增加打磨轮2的磨削性能;立方氮化硼的重量份为20%,它具有很高的硬度、热稳定性和化学惰性,增加了打磨轮2的整体硬度,避免在对材料进行打磨时对打磨轮2的磨损较大,增加打磨轮2的使用寿命;碳化硅的重量份为15%,碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,增加打磨轮2的整体性能;所述环氧树脂粉末的重量份为5%,石墨粉的重量份为5%,铅盐稳定剂的重量份为4%,通过铅盐稳定剂卓越的热稳定性,具有络合能力增加打磨轮2的稳定性;聚四氟乙烯的重量份为6%,通过聚四氟乙烯优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力,在打磨轮2的原料内增加适量聚四氟乙烯增加打磨轮2的多种性能;龙虾壳粉末的重量份为10%,通过龙虾壳粉末的耐高温的性能,将龙虾壳粉末加入到打磨轮2的原料内,进而增加打磨轮2的耐高温性能,使得打磨轮2在进行打磨时不会因为打磨产生的温度较高而无法正常使用的效果;所述沥青的重量份为2%,液体丁腈橡胶的重量份为8%,通过添加少许沥青通过沥青的防水防潮、防腐性能以及较好的粘黏性,增加打磨轮2内的各种原料之间的连接,通过液体丁腈橡胶的极好的耐油性,较高的耐磨性、较好的耐热性以及很强的粘接力进一步的增加打磨轮2内部的原料的集中性;步骤二、将步骤一中的硅藻土、锆刚玉、立方氮化硼、碳化硅、聚四氟乙烯放入球磨机进行研磨,研磨24小时,经过24小时的研磨后,使得硅藻土、锆刚玉、立方氮化硼、碳化硅、聚四氟乙烯的颗粒大小得到统一,确保打磨轮2的打磨精度;步骤三、将步骤二内经过研磨的原材料进行过筛,过筛目数为40,将经过40目数过筛的原材料进行打磨轮2的制作增加了打磨轮2的打磨精度;步骤四、将步骤三中完成过筛的原材料以及环氧树脂粉末、石墨粉、铅盐稳定剂、聚四氟乙烯和龙虾壳粉末进行干搅拌,搅拌2小时,通过干搅拌首先将固体粉料之间进行充分混合,进而增加后续湿搅拌的效率;步骤五、将沥青和液体丁腈橡胶添加至步骤四中完成干混的原材料中进行湿搅拌,搅拌3小时,通过加入沥青和液体丁腈橡胶将固体粉料的原材料之间进行搅拌,使得各种原材料之间能够充分混合;步骤六、将进行湿搅拌的原材料放入成型模具内,并将加强网7放入其中进行压制成型,在成型压力为80mpa下干压成型得到砂轮胚,将加强网7加入原料中进行压制,使得打磨轮2整体能够得到更好的韧性以及张力;步骤七、将砂轮胚放入烘干装置内进行烘干,烘干温度为180℃,保温时间为12小时,通过在180℃的情况下持续烘干12小时,使得砂轮胚可以得到充分的干燥。

23.工作原理:在需要对安装环3的内径进行调节时,工作人员旋转调节盘4,由于调节盘4是通过轴承固定在安装环3上的,因此,在调节盘4旋转时不会影响安装环3的正常使用,调节盘4带动调节环81在第二环形槽8内旋转,通过调节环81外表面的螺旋形状与多个推块83之间的啮合,以及伸缩槽82对推块83的周向限位,使得调节环81在旋转时带动推块83在

伸缩槽82内进行往复移动,进而使得推块83带动推动活塞85在液压腔84内进行往复移动,推动活塞85对液压腔84内的液压油进行推动,使得液压油通过连通口88流至t形槽86内,对t形卡块87进行推动,使得t形卡块87向安装环3的中心处进行移动,进而达到调节安装环3的内径大小的效果。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。