1.本实用新型涉及砂轮制造设备,具体为一种双工位砂轮压坯上料装置。

背景技术:

2.砂轮在生产制造过程中,利用磨料和结合剂混合而成的型料经过压制成型,随后将压制成型的砂轮毛坯件经过干燥、焙烧以及精加工后最终制成砂轮产品;在现有的加工制造过程中,在压制环节,很多依然依赖于人工操作完成,通过人工进行逐一压制成型,生产的自动化程度以及连续性不高,整体的生产效率较低,人工成本较高。

技术实现要素:

3.本实用新型的目的在于提供一种高效自动化的双工位砂轮压坯上料装置。

4.本实用新型的目的通过如下技术方案实现:一种双工位砂轮压坯上料装置,它包括双工位治具机构、刮料机构、上压盖机构以及压料机构;所述双工位治具机构包括机架、滑动连接在机架上的治具板以及用于驱动治具板左右位移的工位转换动力件;所述治具板上设有两左右间隔分布的治具座组件;所述治具板的行程中部设有预压工位,预压工位的两侧分别设有上料工位,所述治具座组件通过工位转换动力件驱动分别在预压工位和上料工位之间相互转换;所述治具座组件包括转动连接在治具板上的底座、驱动底座自转的旋转动力件、设于底座上侧的砂轮模具以及用于顶升砂轮模具的顶升件;所述上压盖机构位于预压工位的上侧,其包括升降件以及设置在升降件下侧的电磁吸头a;所述电磁吸头a用于吸附砂轮模具的上端盖;所述压料机构位于预压工位的后侧,其包括液压机以及驱动顶升状态的砂轮模具前后位移的电磁吸头b。

5.较之现有技术而言,本实用新型的优点在于:本实用新型包括双工位治具机构、刮料机构、上压盖机构以及压料机构;双工位治具机构上设有两治具座组件,上料操作和压料操作可在不同工位上同时进行,免去了压制的等待时间,可实现连续上料,极大提升了生产效率。

附图说明

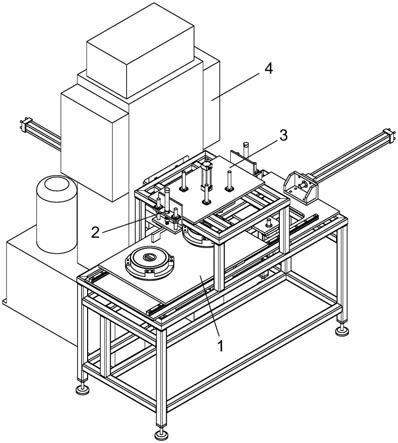

6.图1是本实用新型一种双工位砂轮压坯上料装置实施例的结构示意图。

7.图2是双工位砂轮压坯上料装置的剖面视图。

8.图3是双工位治具机构的结构示意图。

9.图4是双工位治具机构的剖面视图。

10.图5是双工位治具机构和压料机构的连接关系示意图。

11.标号说明:1双工位治具机构、11机架、12治具板、13工位转换动力件、14底座、15旋转动力件、16砂轮模具、17顶升件、18限位块、19顶板、2刮料机构、3上压盖机构、31升降件、32电磁吸头a、33上端盖、4压料机构、41液压机、42电磁吸头b、43输送轨道。

具体实施方式

12.下面结合说明书附图和实施例对本

技术实现要素:

进行详细说明:

13.如图1至图5所示为本实用新型提供的一种双工位砂轮压坯上料装置的实施例示意图。

14.一种双工位砂轮压坯上料装置,它包括双工位治具机构1、刮料机构2、上压盖机构3以及压料机构4;

15.所述双工位治具机构1包括机架11、滑动连接在机架11上的治具板12以及用于驱动治具板12左右位移的工位转换动力件13;所述治具板12上设有两左右间隔分布的治具座组件;

16.所述工位转换动力件13可以为油缸。

17.所述治具板12的行程中部设有预压工位,预压工位的两侧分别设有上料工位,所述治具座组件通过工位转换动力件13驱动分别在预压工位和上料工位之间相互转换;

18.治具板12行程由左至右依次设有上料工位a、预压工位、上料工位b。

19.所述治具座组件包括转动连接在治具板12上的底座14、驱动底座14自转的旋转动力件15、设于底座14上侧的砂轮模具16以及用于顶升砂轮模具16的顶升件17;

20.所述上压盖机构3位于预压工位的上侧,其包括升降件31以及设置在升降件31下侧的电磁吸头a32;所述电磁吸头a32用于吸附砂轮模具16的上端盖33;

21.所述压料机构4位于预压工位的后侧,其包括液压机41以及驱动顶升状态的砂轮模具16前后位移的电磁吸头b42。

22.所述砂轮模具16上侧设有用于装填型料的环形槽;上端盖33用于罩设在环形槽的上口处,砂轮模具16和上端盖33装配完成后通过液压机41进行压制成型。

23.所述底座14的上侧设有若干环形分布的限位块18,所述砂轮模具16位于限位块18围合而成的定位槽内。

24.所述底座14通过轴承连接在治具板12上,所述旋转动力件15为电机,电机通过齿轮组驱动底座14转动。

25.所述底座14的下侧设有顶板19,顶板19上设有若干顶柱,所述顶柱穿过底座14且支撑在砂轮模具16的底面;所述顶升件17为设置在顶板19下侧的油缸。

26.所述顶升件17设置在治具板12上,其与底座14一一对应。

27.或者所述顶升件17设置在机架11上,共设置三个,其分别对应在预压工位以及两上料工位的下侧。

28.所述压料机构4和预压工位之间设有输送轨道43,所述输送轨道43的上侧面与顶升后砂轮模具16的底面齐平。

29.所述电磁吸头b42为v形吸头。v形吸头滑动连接在输送轨道43上。

30.所述刮料机构2共设置两个,其对应设置在上料工位旁侧;各刮料机构2包括刮板以及驱动刮板升降位移的气缸。

31.本实用新型的工作过程如下:

32.1.初始状态时,双工位治具机构1移动至左侧,其上的两个治具座组件分别对应在上料工位a和预压工位上,操作人员在上料工位a前侧称量好型料并放入砂轮模具16内;

33.2.旋转动力件15驱动底座14转动,并带动砂轮模具16同步转动;左侧刮料机构2上

的刮板下降,将砂轮模具16内的型料刮平;

34.3.双工位治具机构1移动至右侧,上料工位a上的治具座组件移动至预压工位,预压工位上的治具座组件移动至上料工位b;

35.4.旋转动力件15停止运行,电磁吸头a32下降,将上端盖33放置在砂轮模具16的上口,断电后复位;顶升件17上升将砂轮模具16提升至一定高度(高出限位块18围合而成的定位槽并与输送轨道43的上侧面齐平);

36.电磁吸头b42将砂轮模具16吸住后,移动至液压机41下侧,压制完成后,再通过电磁吸头b42复位至预压工位上;电磁吸头a32将上端盖33吸走;

37.5.与此同时,操作人员在上料工位b上进行另一治具座组件的下料及上料操作(步骤1-2);

38.下料操作时,顶升件17上升将砂轮模具16提升,操作人员取走按压好的砂轮。

技术特征:

1.一种双工位砂轮压坯上料装置,其特征在于:它包括双工位治具机构(1)、刮料机构(2)、上压盖机构(3)以及压料机构(4);所述双工位治具机构(1)包括机架(11)、滑动连接在机架(11)上的治具板(12)以及用于驱动治具板(12)左右位移的工位转换动力件(13);所述治具板(12)上设有两左右间隔分布的治具座组件;所述治具板(12)的行程中部设有预压工位,预压工位的两侧分别设有上料工位,所述治具座组件通过工位转换动力件(13)驱动分别在预压工位和上料工位之间相互转换;所述治具座组件包括转动连接在治具板(12)上的底座(14)、驱动底座(14)自转的旋转动力件(15)、设于底座(14)上侧的砂轮模具(16)以及用于顶升砂轮模具(16)的顶升件(17);所述上压盖机构(3)位于预压工位的上侧,其包括升降件(31)以及设置在升降件(31)下侧的电磁吸头a(32);所述电磁吸头a(32)用于吸附砂轮模具(16)的上端盖(33);所述压料机构(4)位于预压工位的后侧,其包括液压机(41)以及驱动顶升状态的砂轮模具(16)前后位移的电磁吸头b(42)。2.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述底座(14)的上侧设有若干环形分布的限位块(18),所述砂轮模具(16)位于限位块(18)围合而成的定位槽内。3.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述底座(14)通过轴承连接在治具板(12)上,所述旋转动力件(15)为电机,电机通过齿轮组驱动底座(14)转动。4.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述底座(14)的下侧设有顶板(19),顶板(19)上设有若干顶柱,所述顶柱穿过底座(14)且支撑在砂轮模具(16)的底面;所述顶升件(17)为设置在顶板(19)下侧的油缸。5.根据权利要求4所述的双工位砂轮压坯上料装置,其特征在于:所述顶升件(17)设置在治具板(12)上,其与底座(14)一一对应。6.根据权利要求4所述的双工位砂轮压坯上料装置,其特征在于:所述顶升件(17)设置在机架(11)上,共设置三个,其分别对应在预压工位以及两上料工位的下侧。7.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述压料机构(4)和预压工位之间设有输送轨道(43),所述输送轨道(43)的上侧面与顶升后砂轮模具(16)的底面齐平。8.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述电磁吸头b(42)为v形吸头。9.根据权利要求1所述的双工位砂轮压坯上料装置,其特征在于:所述刮料机构(2)共设置两个,其对应设置在上料工位旁侧;各刮料机构(2)包括刮板以及驱动刮板升降位移的气缸。

技术总结

本实用新型涉及一种双工位砂轮压坯上料装置,它包括双工位治具机构、刮料机构、上压盖机构以及压料机构;所述双工位治具机构包括机架、滑动连接在机架上的治具板以及用于驱动治具板左右位移的工位转换动力件。本实用新型的目的在于提供一种高效自动化的双工位砂轮压坯上料装置。本实用新型的优点在于:本实用新型包括双工位治具机构、刮料机构、上压盖机构以及压料机构;双工位治具机构上设有两治具座组件,上料操作和压料操作可在不同工位上同时进行,免去了压制的等待时间,可实现连续上料,极大提升了生产效率。极大提升了生产效率。极大提升了生产效率。

技术研发人员:王国斌

受保护的技术使用者:王国斌

技术研发日:2021.08.30

技术公布日:2022/1/14