1.本发明涉及电极材料技术领域,具体地,涉及一种二氧化钛/钒酸铋光阳极及其制备方法与应用。

背景技术:

2.金属腐蚀是由于金属与电解质之间出现电位差而形成腐蚀原电池,由于金属的电极电位低于电解质的电极电位,从而使得金属作为阳极不断的遭受腐蚀。金属材料容易被腐蚀,金属结构或设备遭受到腐蚀会大大缩短设备的使用年限,造成不必要的二次投资,而且还会存在安全隐患。化学工业、石油化工、机械等,领域中,由于金属材料腐蚀造成设备的跑、冒、滴、漏,不仅会造成资源的浪费和生产成本的耗费,而且会使得危险有毒气或可燃性气体、腐蚀性或放射性物质的泄露,威胁人们的身心健康,严重则会危害人们的生命安全。因此,加强金属防护具有重要的意义。

3.牺牲阳极阴极保护法是一种常用的金属防护手段,它通过将电位更负的金属(即还原性较强的金属)与被保护金属连接,并处于同一电解质中,电位更负的金属上的电子转移到被保护金属上去,使整个被保护的金属处于一个较负的相同的电位下,从而避免被保护金属遭到腐蚀。人们通过涂层、电镀、热浸以及液相沉积等方法,在阳极材料的内部或表面掺杂钛、镁、砷等元素及其相应的氧化物,从而提高阳极材料的合金性能,降低电极电位以满足对金属的保护需求。二氧化钛是一种来源广泛、容易获得、价格低廉且环境友好的材料,已被广泛应用于涂料、光催化、塑料、造纸以及太阳能电池等领域。近年来,二氧化钛在光生阴极保护领域逐渐成为研究者们的关注点。在光照条件下,二氧化钛价带电子被激发跃迁到导带,在价带上产生相应的空穴,形成光生电子-空穴对。当二氧化钛膜层与金属相连时,光生电子向金属移动,使金属电位负移,从而实现对金属的阴极保护。李洪义等通过液相沉积法制出tio2薄膜采用304不锈钢进行光电实验,发现开路电位降幅为100mv左右(李洪义,冉津,王金淑等.液相沉积法制备tio2薄膜及其对304不锈钢的光生阴极防护[j].北京工业大学学报,2009,35(9):1248);shen等采用溶胶凝胶和水热处理后处理在316l不锈钢上覆盖tio2纳米颗粒涂层,结果表明覆盖tio2纳米颗粒的不锈钢的抗腐蚀能力得以提升(shen g.x.,chen y c,lin c j.corrosion protection of 316l stainless steel by a tio2nanoparticle coating prepared by sol

–

gel method[j].thin solid films,2005,489:130)。然而,tio2属于宽禁带半导体化合物,对可见光的利用率较低,且tio2受光激发后,电子空穴对存在时间短,光转化效率较低。因此,人们通过对tio2改性,降低其禁带宽度以及减缓电子空穴对的复合时间,提高其对金属腐蚀的防护性能。例如:周民杰等采用溶胶-凝胶法在304不锈钢表面制备了纳米tio2/sb2o5叠层涂层(周民杰,曾振欧,钟理,赵国鹏.纳米tio2/sb2o5涂层的光生阴极保护研究[j].无机材料学报,2009,24(03):525-530.);母事理等以阳极氧化法制备的tio2有序纳米管阵列为反应物和模板,采用微波水热法成功原位制备了batio3/tio2(母事理,马晓,程旭东,等.batio3/tio2纳米管复合薄膜的制备及其对304不锈钢光生阴极保护性能研究[j].武汉理工大学学报,v.38;no.306(06):9-15)。

然而,在二氧化钛改性的技术领域中,由于水热法制备的二氧化钛的电化学稳定性较差,在长时间应用时往往会出现电性能衰退的现象,人们通常会选择以阳极氧化法、溶胶凝胶法等制备二氧化钛,然后再对其进行掺杂改性。然而,在众多的方法中,水热法因其操作简单,容易剥离,危险性小,不受基片形状和尺寸限制的优点,在制备二氧化钛薄膜方面具有独特的优势。因此,如何改善水热法制备的二氧化钛的电化学稳定性仍是一个急需解决的问题。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中存在的上述缺陷和不足,提供一种二氧化钛/钒酸铋光阳极的制备方法。

[0005]

本发明的第二个目的在于提供上述制备方法制备得到的二氧化钛/钒酸铋光阳极。

[0006]

本发明的第三个目的在于提供上述二氧化钛/钒酸铋光阳极在金属防腐中的应用。

[0007]

一种二氧化钛/钒酸铋光阳极的制备方法,包括以下步骤:

[0008]

s1.通过水热法在导电玻璃上原位生成二氧化钛,反应结束后将表面覆盖二氧化钛薄膜的导电玻璃清洗干净,晾干;

[0009]

s2.将碘化物溶于水中,加入硝酸溶液、铋盐搅拌均匀,然后加入苯醌溶液,得到混合溶液;

[0010]

s3.将步骤s1的原位生成二氧化钛的导电玻璃导电面与工作电极连接,与对电极、参比电极形成三电极体系,在步骤s2所述混合溶液中,于-1.7~-2.2v的恒电压下电镀2~10min,得到表面为碘化铋/二氧化钛薄膜的导电玻璃;

[0011]

s4.在步骤s3所述表面为碘化铋/二氧化钛薄膜的导电玻璃上覆盖乙酰丙酮氧钒,在400~500℃下煅烧2~4h,自然冷却至室温,将其浸泡于碱性溶液中20~40min,冲洗干净,得到二氧化钛/钒酸铋光阳极。

[0012]

本发明针对水热法制备得到的二氧化钛的光生电子-空穴复合趋势导致开路电压不稳定的问题,通过调控电沉积过程中的电镀电压实现在水热法制备的二氧化钛薄膜的表面电镀上碘化铋,同时通过调控电镀时间控制碘化铋的沉积量,然后在其覆盖乙酰丙酮氧钒,通过高温煅烧实现在二氧化钛薄膜表面附着性质稳定的钒酸铋,得到二氧化钛/钒酸铋光阳极材料。由于二氧化钛和钒酸铋具有不同的能带隙,形成异质结,有效抑制了光生电子-空穴的复合,从而提高二氧化钛光阳极的光电性能稳定性。

[0013]

优选地,所述导电玻璃为氟掺杂氧化锡导电玻璃。

[0014]

优选地,步骤s1所述水热法的具体步骤为:将导电面向上的导电玻璃放置在水热装置中,加入由钛酸异丙酯、六氟钛酸铵以及盐酸组成的酸性溶液,于170~200℃恒温条件下水热反应8~12h。

[0015]

更优选地,步骤s1所述导电面向上的导电玻璃放置在水热装置中的倾斜角度为0~180度。

[0016]

更优选地,在步骤s1所述酸性溶液中添加羧酸盐。

[0017]

优选地,步骤s2所述碘化物在水中的摩尔浓度为0.3~0.5mol/l。

[0018]

优选地,步骤s2所述硝酸溶液的摩尔浓度为10~16mol/l。

[0019]

优选地,步骤s2所述硝酸溶液与水的体积比为1:(500~1000)。

[0020]

优选地,步骤s2所述碘化物和铋盐的摩尔比为(5~15):1。

[0021]

更优选地,所述碘化物和铋盐的摩尔比为(8~12):1。

[0022]

更优选地,所述碘化物为碘化钾;所述铋盐为五水硝酸铋。

[0023]

优选地,步骤s3所述苯醌溶液中苯醌的摩尔浓度为0.20~0.30mol/l。

[0024]

优选地,步骤s4所述对电极为石磨棒电极,所述参比电极为氯化银电极。

[0025]

优选地,步骤s4所述恒电压为-2v。

[0026]

优选地,步骤s4所述电镀时间为5min。

[0027]

优选地,步骤s5所述乙酰丙酮氧钒的覆盖量为0.05~0.15g/cm2。

[0028]

优选地,步骤s5所述碱性溶液为氢氧化钠或氢氧化钾。

[0029]

本发明还提供了上述任一所述制备方法制备得到的二氧化钛/钒酸铋光阳极。

[0030]

本发明还提供了上述二氧化钛/钒酸铋光阳极在金属防腐中的应用。

[0031]

优选地,所述金属为304不锈钢或316不锈钢。

[0032]

与现有技术相比,本发明具有以下有益效果:

[0033]

(1)本发明通过电沉积法和高温煅烧在水热法制备的二氧化钛薄膜的表面掺入钒酸铋,制备二氧化钛/钒酸铋光阳极材料以改善二氧化钛光阳极电化学稳定性。由于二氧化钛和钒酸铋具有不同的能带隙,形成异质结,有效抑制了光生电子-空穴的复合,从而有效提升了水热法制备得到的二氧化钛的开路电压的稳定性。本发明还通过调控电沉积过程中的电镀恒电压和电镀时间控制碘化铋在二氧化钛表面的沉积量,制备得到的二氧化钛/钒酸铋光阳极进一步改善二氧化钛光阳极的开路电位稳定性。

[0034]

(2)本发明进一步在电镀恒电压为-2v、电镀时间为5min的条件下,制备得到二氧化钛/钒酸铋光阳极材料,其开路电位稳定性显著优于二氧化钛材料,且其对304不锈钢的保护电位(开路电压)在10000s仍能稳定保持在-0.28v,低于纯二氧化钛保护电位(-0.21v),具有长效抑制304不锈钢腐蚀的作用。

附图说明

[0035]

图1为氟掺杂氧化锡导电玻璃(fto)、实施例1制备得到的二氧化钛/钒酸铋光阳极材料(tio2+bivo4)及其步骤s1制备得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃(tio2)的xrd图。

[0036]

图2为原位生成二氧化钛的氟掺杂氧化锡导电玻璃、二氧化钛/钒酸铋光阳极的sem图。

[0037]

图3为实施例8制备得到的tio2+bivo4、tio2的开路电压偶合304不锈钢的开路电位图。

[0038]

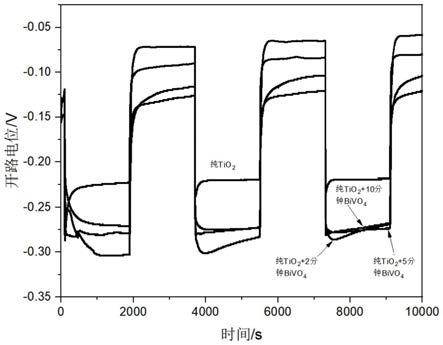

图4为实施例1、4、5的二氧化钛/钒酸铋阳极、实施例1中的步骤s1得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃偶合304不锈钢的开路电位图。

具体实施方式

[0039]

以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试

剂、方法和设备。

[0040]

除非特别说明,以下实施例所用试剂和材料均为市购。

[0041]

实施例1

[0042]

s1.将氟掺杂氧化锡导电玻璃置于丙酮中超声清洗20分钟,取出去离子水冲洗晾干,然后将导电面朝上的氟掺杂氧化锡导电玻璃倾斜60度放置在水热反应釜中;取30ml去离子水,加入浓盐酸(质量分数37%)30ml,搅拌五分钟,再加入0.0034mol钛酸异丙酯搅拌5分钟,最后加入0.0025mol六氟钛酸铵与0.0074mol甲酸钠搅拌5分钟,得到溶液;将溶液转移至100ml水热反应釜中180℃加热10小时;加热完成,水热釜冷却至室温,取出原位生成二氧化钛的氟掺杂氧化锡导电玻璃,用去离子水冲洗,放置于避光处晾干。

[0043]

s2.将0.080mol碘化钾溶于200ml水中搅拌5分钟,加入0.32ml摩尔浓度为15.10mol/l的硝酸溶液,搅拌5min,然后加入0.0080mol五水硝酸铋搅拌均匀得到酸性溶液;将苯醌溶于乙醇,得到摩尔浓度为0.23mol/l的苯醌溶液,然后取80ml苯醌溶液与200ml酸性溶液混合均匀,得到混合溶液;

[0044]

s3将步骤s1的原位生成二氧化钛的氟掺杂氧化锡导电玻璃导电面与工作电极连接,与对电极(石磨棒电极)、参比电极(氯化银电极)形成三电极体系,在步骤s2所述混合溶液中,于-2v的恒电压下电镀5min,氟掺杂氧化锡导电玻璃的二氧化钛薄膜镀上碘化铋;

[0045]

s4.步骤s3所述的镀上碘化铋的二氧化钛薄膜上覆盖乙酰丙酮氧钒,覆盖量为0.1g/cm2,然后将氟掺杂氧化锡导电玻璃在450℃下煅烧2h,自然冷却至室温,浸泡于50ml摩尔浓度为1mol/l的氢氧化钠溶液30min,用去离子水冲洗干净,得到二氧化钛/钒酸铋光阳极。

[0046]

实施例2

[0047]

s1.将氟掺杂氧化锡导电玻璃置于丙酮中超声清洗20分钟,取出去离子水冲洗晾干,然后将导电面朝上的氟掺杂氧化锡导电玻璃倾斜60度放置在水热反应釜中;取30ml去离子水,加入浓盐酸(质量分数37%)30ml,搅拌五分钟,再加入0.0034mol钛酸异丙酯搅拌5分钟,最后加入0.0025mol六氟钛酸铵与0.0074mol甲酸钠搅拌5分钟,得到溶液;将溶液转移至100ml水热反应釜中170℃加热12小时;加热完成,水热釜冷却至室温,取出原位生成二氧化钛的氟掺杂氧化锡导电玻璃,用去离子水冲洗,放置于避光处晾干。

[0048]

s2.将0.060mol碘化钾溶于200ml水中搅拌5分钟,加入0.20ml摩尔浓度为15.10mol/l的硝酸溶液,搅拌5min,然后加入0.0068mol五水硝酸铋搅拌均匀得到酸性溶液;将苯醌溶于乙醇,得到摩尔浓度为0.20mol/l的苯醌溶液,然后取100ml苯醌溶液与步骤s2所述的200ml酸性溶液混合均匀,得到混合溶液。

[0049]

s3.将步骤s1的氟掺杂氧化锡导电玻璃导电面与电极连接,与对电极(石磨棒电极)、参比电极(氯化银电极)形成三电极体系,在步骤s2所述混合溶液中,于-2v的恒电压下电镀10min,氟掺杂氧化锡导电玻璃的二氧化钛薄膜镀上碘化铋;

[0050]

s4.步骤s3所述的镀上碘化铋的二氧化钛薄膜上覆盖乙酰丙酮氧钒固体0.05g/cm2,然后将氟掺杂氧化锡导电玻璃在400℃下煅烧2h,自然冷却至室温,浸泡于50ml摩尔浓度为1mol/l的氢氧化钾溶液20min,用去离子水冲洗干净,,得到二氧化钛/钒酸铋光阳极。

[0051]

实施例3

[0052]

s1.将氟掺杂氧化锡导电玻璃置于丙酮中超声清洗20分钟,取出去离子水冲洗晾

干,然后将导电面朝上的导电玻璃倾斜60度放置在水热反应釜中;取30ml去离子水,加入浓盐酸(质量分数37%)30ml,搅拌五分钟,再加入0.0034mol钛酸异丙酯搅拌5分钟,最后加入0.0025mol六氟钛酸铵与0.0074mol甲酸钠搅拌5分钟,得到溶液;将溶液转移至100ml水热反应釜中200℃加热8小时;加热完成,水热釜冷却至室温,取出原位生成二氧化钛的氟掺杂氧化锡导电玻璃,用去离子水冲洗,放置于避光处晾干。

[0053]

s2.将0.10mol碘化钾溶于200ml水中搅拌5分钟,加入0.40ml摩尔浓度为15.10mol/l的硝酸溶液,搅拌5min,然后加入0.0085mol五水硝酸铋搅拌均匀得到酸性溶液;将苯醌溶于乙醇,得到摩尔浓度为0.30mol/l的苯醌溶液,然后取40ml苯醌溶液与步骤s2所述的200ml酸性溶液混合均匀,得到混合溶液;

[0054]

s3.将步骤s1的氟掺杂氧化锡导电玻璃导电面与电极连接,与对电极(石磨棒电极)、参比电极(氯化银电极)形成三电极体系,在步骤s2所述混合溶液中,于-2v的恒电压下电镀5min,氟掺杂氧化锡导电玻璃的二氧化钛薄膜镀上碘化铋;

[0055]

s4.步骤s3所述的镀上碘化铋的二氧化钛薄膜上覆盖乙酰丙酮氧钒固体0.15g/cm2,然后将氟掺杂氧化锡导电玻璃在500℃下煅烧4h,自然冷却至室温,浸泡于50ml摩尔浓度为1mol/l的氢氧化钾溶液40min,用去离子水冲洗干净,,得到二氧化钛/钒酸铋光阳极。

[0056]

实施例4

[0057]

仅将实施例1中步骤s3中的“电镀5min”替换为“电镀2min”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0058]

实施例5

[0059]

仅将实施例1中步骤s3中的“电镀5min”替换为“电镀10min”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0060]

实施例6

[0061]

仅将实施例1中步骤s3中的

“‑

2v的恒电压”替换为

“‑

1.7v的恒电压”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0062]

实施例7

[0063]

仅将实施例1中步骤s3中的

“‑

2v的恒电压”替换为

“‑

2.2v的恒电压”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0064]

实施例8

[0065]

将实施例1中步骤s1的“将导电玻璃倾斜60度放置在水热反应釜中,fto的导电面朝上”替换为“将导电玻璃水平放置在水热反应釜中,fto的导电面朝上”,以及将实施例1中步骤s1的“0.0074mol甲酸钠”替换为“0mol甲酸钠”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0066]

实施例9

[0067]

仅将施例1中步骤s1的“0.0074mol甲酸钠”替换为“0mol甲酸钠”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0068]

实施例10

[0069]

仅将施例1中步骤s1的“导电玻璃倾斜60度”替换为“导电玻璃倾斜30度”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0070]

实施例11

[0071]

仅将施例1中步骤s1的“导电玻璃倾斜60度”替换为“导电玻璃倾斜90度”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0072]

实施例12

[0073]

仅将施例1中步骤s1的“导电玻璃倾斜60度”替换为“导电玻璃倾斜120度”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0074]

实施例13

[0075]

仅将施例1中步骤s1的“导电玻璃倾斜60度”替换为“导电玻璃倾斜180度”,其余步骤与实施例1相同,制备得到二氧化钛/钒酸铋光阳极。

[0076]

测试例

[0077]

1.x射线衍射分析

[0078]

利用x射线衍射仪分别对氟掺杂氧化锡导电玻璃(fto)、实施例1制备得到的二氧化钛/钒酸铋光阳极材料(tio2+bivo4)及其步骤s1制备得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃(tio2)进行分析,结果如图1所示。由图1可知,与fto相比,原位生成二氧化钛的氟掺杂氧化锡导电玻璃在2θ=26.6

°

处出现了二氧化钛的特征峰,表明氟掺杂氧化锡导电玻璃表面原位生成了二氧化钛;与tio2相比较,tio2+bivo4不仅在26.6

°

出现二氧化钛101晶面的特征峰,而且在28.9

°

出现钒酸铋013晶面的特征峰,说明合成的材料为二氧化钛和钒酸铋复合物。

[0079]

2.扫描电镜分析

[0080]

利用扫描电镜分别对实施例1制备得到的二氧化钛/钒酸铋光阳极材料及其步骤s1制备得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃进行分析,结果如图2所示。由图2a的原位生成二氧化钛的氟掺杂氧化锡导电玻璃的sem图可知,氟掺杂氧化锡导电玻璃表面上原位生成了一层致密的二氧化钛;由二氧化钛/钒酸铋光阳极材料的sem图(图2b)可知,氟掺杂氧化锡导电玻璃的表面生成二氧化钛以外,二氧化钛的表面还附着了颗粒状的钒酸铋。

[0081]

3.电化学性能测试

[0082]

3.1钒酸铋对二氧化钛偶合304不锈钢的开路电压的影响

[0083]

实验步骤:分别将实施例8的二氧化钛/钒酸铋光阳极(tio2+bivo4)及其步骤s1得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃材料(tio2)作为工作电极,以ag/agcl为参比电极,铂片为对电极,fto导电玻璃为工作电极,通过电化学工作站测试其偶合304不锈钢的开路电位。

[0084]

结果分析:实施例8制备得到的tio2+bivo4、tio2的开路电压偶合304不锈钢并且模拟太阳光的条件下,经过10000秒开光避光循环的开路电位图。由图3可知,在10000秒光照下,tio2+bivo4的开路电压为-0.24v,而纯二氧化钛的开路电位为-0.21v;tio2+bivo4的开路电压波动较小,光电性能稳定性佳。

[0085]

3.2电镀时间对二氧化钛/钒酸铋光阳极偶合304不锈钢的开路电位影响

[0086]

实验步骤:分别将实施例1、4、5的二氧化钛/钒酸铋光阳极材料、实施例1中的步骤s1得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃材料为工作电极,以ag/agcl为参比电极,铂片为对电极,通过电化学工作站测试其偶合304不锈钢的开路电位。

[0087]

实验分析:在模拟太阳光的条件下,实施例1、4、5的二氧化钛/钒酸铋光阳极、实施

例1中的步骤s1得到的原位生成二氧化钛的氟掺杂氧化锡导电玻璃偶合304不锈钢经过10000秒开光避光循环的开路电位如图4所示。由图4可知,实施例1、4、5的二氧化钛/钒酸铋光阳极相比较纯二氧化钛,其性质较稳定,尤其是实施例1的二氧化钛/钒酸铋阳极(电镀时间为5分钟)性能最优,在10000秒光照下性能能始终稳定在-0.28v。与二氧化钛的氟掺杂氧化锡导电玻璃相比较,实施例1、4、5的二氧化钛/钒酸铋光阳极对304不锈钢的防腐效果较好,具有良好的金属防腐作用。