1.本发明涉及炼钢技术领域,具体为一种利用余热对废钢进行预热的系统及其提高废钢比的炼钢工艺。

背景技术:

2.炼钢是将生铁熔炼成钢的工艺,在炼钢炉高温下,用氧气或铁氧化物将废钢或生铁中的碳磷硫和其它杂质转化为气体和炉渣排除得到钢,生铁熔炼成钢后制得钢产品进行应用。

3.但是,现有炼钢系统和工艺不能利用炼钢过程产生的余热对废钢进行预热,不利于炼钢过程的节能和资源充分利用,不符合现代化节能减排理念,且不能提高炼钢过程的废钢比,不能提高废钢的利用率。

4.所以,我们提出了一种利用余热对废钢进行预热的系统及其提高废钢比的炼钢工艺以便于解决上述提出的问题。

技术实现要素:

5.本发明的目的在于提供一种利用余热对废钢进行预热的系统及其提高废钢比的炼钢工艺,以解决上述背景技术提出的目前市场上不能利用炼钢过程产生的余热对废钢进行预热,不利于炼钢过程的节能和资源充分利用,不符合现代化节能减排理念,且不能提高炼钢过程的废钢比,不能提高废钢的利用率的问题。

6.为实现上述目的,本发明提供如下技术方案:一种利用余热对废钢进行预热的系统,包括自动上料模组,所述自动上料模组用以对废钢进行上料,所述自动上料模组的输入端与预热模组的输入端连接,且所述自动上料模组将上料废钢输送到所述预热模组内;

7.还包括:

8.所述预热模组的输出端与温度检测模组的输入端连接,且所述温度检测模组位于余热模组的内部,并且所述温度检测模组用于检测废钢的预热温度;

9.所述温度检测模组的输出端分别与所述预热模组的输入端和自动送料模组的输入端连接,所述预热模组持续性的对未达到温度600

°

的废钢进行持续性预热,所述自动送料模组对达到温度600

°

的废钢进行持续性送料;

10.所述自动送料模组的输出端与电弧炉模组的输入端连接,所述自动送料模组将达到温度600

°

的废钢送入所述电弧炉模组内,所述电弧炉模组对预热后的废钢进行融化;

11.所述电弧炉模组的输出端与自动送风模组的输入端连接,且所述自动送风模组的输出端与所述预热模组的输入端连接,所述自动送风模组将所述电弧炉模组内的炼钢热烟气输送到所述预热模组内,所述预热模组对所述电弧炉模组内的余热进行利用。

12.优选的,所述自动上料模组包括有物料输送带,且所述自动上料模组控制呈倾斜角度分布的物料输送带对废钢进行上料。

13.优选的,所述电弧炉模组包括电弧炉,利用电弧炉对预热的废钢进行融化处理。

14.优选的,所述自动送风模组包括输风泵、输风管道,利用输风管道实现所述电弧模组和所述预热模组的相互连通,将所述电弧模组内的烟气输送到所述预热模组内。

15.优选的,所述预热模组包括预热炉,在预热炉内对废钢进行预热处理,且预热炉进料口上方分布有物料输送带的上端部。

16.本发明提供的另一种技术方案是提供一种提高废钢比的炼钢工艺,包括如下步骤:

17.s1、炼钢材料

18.生铁、废钢;

19.s2:炼钢设备

20.电弧炉、氧气喷枪、预热炉、物料输送带、输风设备等;

21.s3:废钢处理

22.(4)利用自动上料模组控制的物料输送带将废钢输送到预热模组控制的预热炉内,废钢的加入量为40%-30%,电弧炉模组控制的电弧炉熔融废钢生成的烟气利用自动送风模组输送到预热炉内,预热炉利用电弧炉余热对废钢进行预热处理;

23.(5)废钢预热处理至600

°

以上,废铁便可利用自动送料模组输送到电弧炉内,并将硅钙合金作为增温剂附着在废钢表面,利用电弧炉对废钢进行熔融处理,且利用硅钙合金可提高废钢表面温度,提高制备得到的废钢比;

24.(6)氧气喷枪向电弧炉内提供氧气,对电弧炉内的氧气量进行调节,吹氧枪位控制在1.6~1.8m,吹氧量0~20%内,吹氧流量控制在2.6~2.8nm3/min/t,加快废钢的处理;

25.s4:炼钢

26.(9)电弧炉内兑入铁水,铁水加入量为60%-70%,吹氧枪位控制在1.6~1.8m,吹氧流量控制在2.1~2.3nm3/min/t,吹氧量控制在80%~95%内;

27.(10)铁水中杂质和碳元素氧化,并以吹入的高压气体带动铁水流动,起到夹杂物上浮、铁水脱碳等作用,提高铁水和废钢比;

28.(11)加入铁合金、硅碳合金、锰铁合金、硅钙合金,且铁合金、硅碳合金、锰铁合金、硅钙合金含量控制在5.3%-8.2%、0.5%-0.6%,0.6%-0.9%,0.2%-0.3%;

29.(12)铁合金作为炼钢的脱氧剂进行使用;

30.(13)硅碳合金改善钢水质量,提高产品质量,改善产品新能,减少合金加入量,降低炼钢成本,增加经济效益;

31.(14)锰铁合金作为炼钢的脱氧剂使用,并可作为合金添加剂;

32.(15)硅钙合金作为炼钢的脱氧剂、脱硫剂,也可作为炼钢的增温剂;

33.(16)制备得混合原料;

34.s5:烟气处理

35.炼钢过程产生烟气,对烟气进行集中收集处理,烟气进行烟尘过滤、内部有害物质含硫含氮处理后排出;

36.s6:原料坯锻造

37.成型模具中兑入上述s4制备的混合原料,制备成型钢产品,成型钢产品冷却脱模;

38.s7:退火

39.高炉内放入上述s6制备的成型钢产品,高炉对成型钢产品加热到850-870℃,并保持退火的温度2.5小时,保温后对成型钢产品冷却;

40.s8:淬火

41.继续将s7中的成型钢产品在高炉内加热,继续加热到900-1000℃,迅速将加热钢产品放入到低温空气中进行快速冷却;

42.s9:回火

43.将s8中的钢产品冷却至室温,接着放入到高炉内加热,加热温度850-870℃,迅速将加热钢产品放入到低温空气中进行快速冷却,冷却至室温,再次将钢产品放入到高炉内加热,加热温度600-700℃,将加热钢产品放入到空气中缓慢冷却回温。

44.与现有技术相比,本发明的有益效果是:该利用余热对废钢进行预热的系统及其提高废钢比的炼钢工艺,

45.(1)利用自动上料模组控制的物料输送带将废钢输送到预热模组控制的预热炉内,电弧炉模组控制的电弧炉熔融废钢生成的烟气利用自动送风模组输送到预热炉内,预热炉利用电弧炉余热对废钢进行预热处理,利用电弧炉在炼钢过程中,烟气产生的余热加热废钢,入炉废钢温度提高后,可以降低吨钢电能消耗,利用电弧炉炼钢的烟气预热废钢,可以使入炉废钢温度达到600度左右,从而达到节能降耗的目的;

46.(2)废铁利用自动送料模组输送到电弧炉内,可同步将硅钙合金作为增温剂附着在废钢表面,利用电弧炉对废钢进行熔融处理时利用硅钙合金可提高废钢表面温度,提高制备得到的废钢比,铁水内吹氧,铁水中杂质和碳元素氧化,并以吹入的高压气体带动铁水流动,起到夹杂物上浮、铁水脱碳等作用,减少杂质混入,提高铁水和废钢比。

附图说明

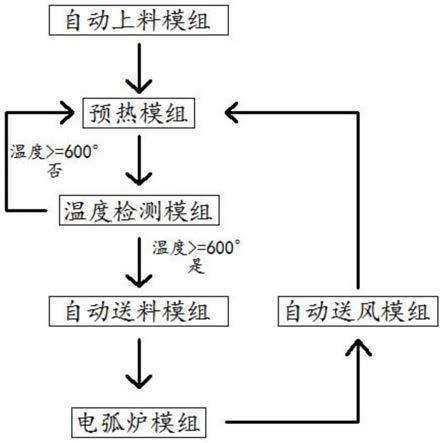

47.图1为本发明系统流程结构示意图;

48.图2为本发明电热炉模组分布结构示意图。

具体实施方式

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.请参阅图1-2,本发明提供一种技术方案:一种利用余热对废钢进行预热的系统及其提高废钢比的炼钢工艺,包括自动上料模组,自动上料模组用以对废钢进行上料,自动上料模组的输入端与预热模组的输入端连接,且自动上料模组将上料废钢输送到预热模组内;

51.还包括:

52.预热模组的输出端与温度检测模组的输入端连接,且温度检测模组位于余热模组的内部,并且温度检测模组用于检测废钢的预热温度;

53.温度检测模组的输出端分别与预热模组的输入端和自动送料模组的输入端连接,预热模组持续性的对未达到温度600

°

的废钢进行持续性预热,自动送料模组对达到温度

600

°

的废钢进行持续性送料;

54.自动送料模组的输出端与电弧炉模组的输入端连接,自动送料模组将达到温度600

°

的废钢送入电弧炉模组内,电弧炉模组对预热后的废钢进行融化;

55.电弧炉模组的输出端与自动送风模组的输入端连接,且自动送风模组的输出端与预热模组的输入端连接,自动送风模组将电弧炉模组内的炼钢热烟气输送到预热模组内,预热模组对电弧炉模组内的余热进行利用。

56.自动上料模组包括有物料输送带,且自动上料模组控制呈倾斜角度分布的物料输送带对废钢进行上料。

57.电弧炉模组包括电弧炉,利用电弧炉对预热的废钢进行融化处理。

58.自动送风模组包括输风泵、输风管道,利用输风管道实现电弧模组和预热模组的相互连通,将电弧模组内的烟气输送到预热模组内。

59.预热模组包括预热炉,在预热炉内对废钢进行预热处理,且预热炉进料口上方分布有物料输送带的上端部。

60.本实施例中对一种提高废钢比的炼钢工艺,包括如下步骤:

61.s1、炼钢材料

62.生铁、废钢;

63.s2:炼钢设备

64.电弧炉、氧气喷枪、预热炉、物料输送带、输风设备等;

65.s3:废钢处理

66.(7)利用自动上料模组控制的物料输送带将废钢输送到预热模组控制的预热炉内,废钢的加入量为40%-30%,电弧炉模组控制的电弧炉熔融废钢生成的烟气利用自动送风模组输送到预热炉内,预热炉利用电弧炉余热对废钢进行预热处理;

67.(8)废钢预热处理至600

°

以上,废铁便可利用自动送料模组输送到电弧炉内,并将硅钙合金作为增温剂附着在废钢表面,利用电弧炉对废钢进行熔融处理,且利用硅钙合金可提高废钢表面温度,提高制备得到的废钢比;

68.(9)氧气喷枪向电弧炉内提供氧气,对电弧炉内的氧气量进行调节,吹氧枪位控制在1.6~1.8m,吹氧量0~20%内,吹氧流量控制在2.6~2.8nm3/min/t,加快废钢的处理;

69.s4:炼钢

70.(17)电弧炉内兑入铁水,铁水加入量为60%-70%,吹氧枪位控制在1.6~1.8m,吹氧流量控制在2.1~2.3nm3/min/t,吹氧量控制在80%~95%内;

71.(18)铁水中杂质和碳元素氧化,并以吹入的高压气体带动铁水流动,起到夹杂物上浮、铁水脱碳等作用,提高铁水和废钢比;

72.(19)加入铁合金、硅碳合金、锰铁合金、硅钙合金,且铁合金、硅碳合金、锰铁合金、硅钙合金含量控制在5.3%-8.2%、0.5%-0.6%,0.6%-0.9%,0.2%-0.3%;

73.(20)铁合金作为炼钢的脱氧剂进行使用;

74.(21)硅碳合金改善钢水质量,提高产品质量,改善产品新能,减少合金加入量,降低炼钢成本,增加经济效益;

75.(22)锰铁合金作为炼钢的脱氧剂使用,并可作为合金添加剂;

76.(23)硅钙合金作为炼钢的脱氧剂、脱硫剂,也可作为炼钢的增温剂;

77.(24)制备得混合原料;

78.s5:烟气处理

79.炼钢过程产生烟气,对烟气进行集中收集处理,烟气进行烟尘过滤、内部有害物质含硫含氮处理后排出;

80.s6:原料坯锻造

81.成型模具中兑入上述s4制备的混合原料,制备成型钢产品,成型钢产品冷却脱模;

82.s7:退火

83.高炉内放入上述s6制备的成型钢产品,高炉对成型钢产品加热到850-870℃,并保持退火的温度2.5小时,保温后对成型钢产品冷却;

84.s8:淬火

85.继续将s7中的成型钢产品在高炉内加热,继续加热到900-1000℃,迅速将加热钢产品放入到低温空气中进行快速冷却;

86.s9:回火

87.将s8中的钢产品冷却至室温,接着放入到高炉内加热,加热温度850-870℃,迅速将加热钢产品放入到低温空气中进行快速冷却,冷却至室温,再次将钢产品放入到高炉内加热,加热温度600-700℃,将加热钢产品放入到空气中缓慢冷却回温。

88.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

89.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。