1.本发明涉及资源与环境技术领域,特别是一种基于催化剂制备的垃圾焚烧飞灰高值化利用方法。

背景技术:

2.垃圾焚烧产生的飞灰因富集相当量的二噁英和重金属等毒害物,危害极大,已被列入《国家危险废物名录》。垃圾焚烧飞灰的无害化及资源化已成为固体废物处理领域亟待解决的热点问题。

3.结合现有垃圾焚烧飞灰的处理技术,垃圾焚烧飞灰资源化利用的途径主要被分为4大类10种途径,分别为建筑材料(水泥产品、混凝土、陶瓷、微晶玻璃),土工材料(路基材料、路堤),农业(土壤改良剂),其他(吸附剂、污泥调理剂、新型纳米复合材料)。然而目前针对飞灰资源化途径主要是通过稳定化技术应用在建筑行业,实现减量化目标,但重金属、二恶英等带来的危害仍存在潜在风险,因此寻找一种更高效,无毒,无害的垃圾焚烧飞灰资源化途径迫在眉睫。

4.针对垃圾焚烧飞灰中二恶英、重金属及碳组份(活性炭和未燃残碳)含量高、二恶英和重金属富集在碳组份中的特性,刘汉桥等采用浮选脱碳技术实现二恶英、重金属与碳组份共分离,从而降低飞灰中二恶英和重金属的毒性。实验数据表明,在最佳浮选工况下,可将原灰中92%的碳组分富集到精灰(垃圾焚烧飞灰浮选精灰,简称精灰)中,占精灰总量的50-60%。由于92%以上的二恶英和大部分重金属富集于碳组分中,因此,浮选所得精灰为剧毒物质。目前针对精灰的处理方法旨在分解二恶英和再利用碳组分,并未考虑重金属高值化利用的问题。

5.然而,目前针对垃圾焚烧飞灰中重金属的方法主要包括固化、稳定化、浸提等方法,但这些方法只是将重金属从飞灰中移除或固定从而降低飞灰的毒性,不能实现重金属的高值化利用。目前,关于分解二恶英和再利用碳组分的技术主要包括热再生法、微波辐照再生法气体活化等。其中热再生法是工业上最成熟的活性炭再生技术,但是该方法能耗高;微波辐照再生法能耗低、再生时间短,但是再生后的碳材料比表面积和孔径比商业活性炭的略低。综上,现有的垃圾焚烧飞灰处理技术大多只针对其中的一个方面,即降低重金属的渗沥性或分解二恶英再生碳组分。

6.文献报道,垃圾焚烧飞灰浮选所得精灰中的重金属cu、zn在加氢催化反应中表现出优良的催化性能。此外,精灰中的碳组分是良好的催化剂载体。因此,精灰含有制备催化剂的两个主要成分:活性炭(催化剂载体)和非贵金属(cu、zn)(催化活性金属)。但现有的上述技术均无法充分利用精灰中的碳组分和重金属,将其变废为宝。

技术实现要素:

7.基于上述现状,本发明的主要目的在于提供一种基于催化剂制备的垃圾焚烧飞灰高值化利用方法,高值化利用方法包括分离提纯、气体活化和金属负载三步:分离提纯是将

垃圾焚烧飞灰浮选精灰中的活性金属从精灰中分离提纯,得到纯化精灰和活性金属待用;气体活化是将分离提纯得到的纯化精灰在控制反应温度、反应氛围、反应时间的条件下进行活化处理,最终制备出纯化精灰基加氢催化剂前驱体;金属负载是将经提纯得到的活性金属负载到纯化精灰基加氢催化剂前驱体上得到纯化精灰基加氢催化剂。该高值化方法以生活垃圾焚烧飞灰浮选精灰为原料,实现了低成本、高值化利用垃圾焚烧飞灰。

8.本发明采用的技术方案如下:

9.一种基于催化剂制备的垃圾焚烧飞灰高值化利用方法,利用垃圾焚烧飞灰浮选所得精灰中的cu、zn等非贵金属通过负载到纯化精灰基加氢催化剂前驱体制备催化剂,以便实现垃圾焚烧飞灰的资源化、高值化利用。

10.本发明的一种基于催化剂制备的垃圾焚烧飞灰高值化利用方法,包括如下步骤:

11.(1)将精灰与酸溶液混合30-40h浸取精灰中的cu、zn金属;

12.(2)采用cu萃取剂和zn萃取剂分别将cu和zn转移到有机相,再通过酸洗脱的方法分别将cu和zn转移到酸溶液中,得到cu盐溶液和zn盐溶液;

13.(3)将步骤(1)得到的纯化精灰放置于管式炉中,在800-950℃下反应2-8h,制得纯化精灰基催化剂前驱体;

14.(4)将步骤(2)所得的cu或zn金属在高温下负载于步骤(3)所得的纯化精灰基加氢催化剂前驱体上制得纯化精灰基加氢催化剂。

15.所述的步骤(1)中精灰与酸溶液按固液比为1:5~30g/ml的比例进行混合。

16.所述的步骤(1)中的酸性溶液为盐酸、硫酸、硝酸或冰醋酸中的一种或两种的组合;其中盐酸与硫酸组合、盐酸与硝酸组合、硫酸与硝酸组合中两种酸的摩尔比例为1:1-1:5;冰醋酸与盐酸组合、冰醋酸与硫酸组合、冰醋酸与硝酸组合中冰醋酸与其他酸的摩尔比例为1:1-5:1;两种酸调配后的h

+

浓度为0.1-1mol/l。

17.所述的hcl浓度为0.1-0.5mol/l;硫酸度为0.1-0.5mol/l;硝酸度为0.1-0.5mol/l;冰醋酸度为0.1-1mol/l。

18.所述的步骤(2)中的cu萃取剂为醛肟类;zn萃取剂为膦类。

19.所述的cu萃取剂为铜萃取剂ad-108或铜萃取剂ad-100;zn萃取剂为磷酸二异辛酯或磷酸三丁酯。

20.所述的步骤(3)中气体活化的活化气体为水蒸气或二氧化碳。

21.所述的步骤(4)中负载的金属为cu、zn中的一种或两者的组合。

22.所述的步骤(4)中负载的金属质量百分含量为5%~20%。

23.前人针对垃圾焚烧飞灰中的重金属主要采用固化稳定化技术等降低其浸出毒性和环境危害,这些技术不仅不能从根本上解决重金属的毒性,而且也忽略了重金属高值化利用的潜力。本研究从“变毒物为宝物”的角度出发,创新性地提出将富含碳和重金属的精灰制备成加氢催化剂的思路,并将分离提纯、气体活化和金属负载三种方法集成制备纯化精灰基加氢催化剂。所得催化剂催化乙酰丙酸合成γ-戊内酯反应时,乙酰丙酸转化率为75%左右,γ-戊内酯产率为70%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好。

24.本发明的其他有益效果是:(1)本发明以垃圾焚烧飞灰浮选精灰为原料制备纯化精灰基加氢催化剂,实现了垃圾焚烧飞灰的资源化利用;(2)制备的纯化精灰基加氢催化剂

在乙酰丙酸合成γ-戊内酯反应上的催化效果与文献中报道的加氢催化剂相当,甚至更好。以上效果将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

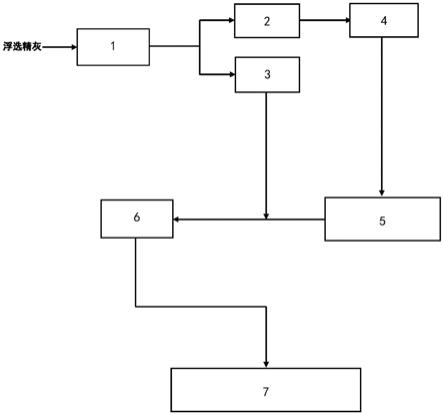

25.图1为基于催化剂制备的垃圾焚烧飞灰高值化利用流程。

26.1-分离提纯;2-纯化精灰;3-活性金属;4-气体活化;5-纯化精灰基加氢催化剂前驱体;6-金属负载;7-纯化精灰基加氢催化剂。

具体实施方式

27.以下将参照附图对根据本发明的优选实施方式进行描述;但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本发明的实质,公知的方法、过程、流程、药剂并没有详细叙述。

28.此外,本领域普通技术人员应当理解,在此提供的制备流程图都是为了说明的目的。

29.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

30.参考图1所示,本技术提出了一种基于催化剂制备的垃圾焚烧飞灰高值化利用方法,采用如下步骤实现高值化利用:

31.一种基于催化剂制备的垃圾焚烧飞灰高值化利用流程如图1所示,浮选得到精灰首先通过分离提纯1后,得到纯化精灰2和活性金属3,然后纯化精灰2通过气体活化4得到纯化精灰基加氢催化剂前驱体5,最后将分离提纯1获得的活性金属3通过金属负载6,负载到纯化精灰基加氢催化剂前驱体5,得到纯化精灰基加氢催化剂7。

32.实施例1:

33.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.4mol/l的盐酸溶液按固液比为1:10g/ml的比例进行混合;

34.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提33h;

35.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为铜萃取剂(ab-108)和磷酸三丁酯(tbp);

36.(4)溶液分层后将上层液体过滤、干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

37.(5)将步骤(4)所述的纯化精灰2置于高温800℃,通入二氧化碳作为活化气体,形成气体氛围进行气体活化4,活化2h,得到了纯化精灰基加氢催化剂前驱体5;

38.(6)将步骤(4)所述金属之一的cu以10%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

39.实施例2:

40.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.4mol/l的盐酸溶液按固液比为1:10g/

ml的比例进行混合;

41.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提33h;

42.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为铜萃取剂(ab-108)和磷酸三丁酯(tbp);

43.(4)溶液分层后将上层液体过滤、干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

44.(5)将步骤(4)所述的纯化精灰置于高温800℃,通入二氧化碳作为活化气体,形成气体氛围进行气体活化4,活化2h,得到了纯化精灰基加氢催化剂前驱体5;

45.(6)将步骤(4)所述金属之一的cu以20%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

46.实施例3:

47.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.4mol/l的盐酸溶液按固液比为1:10g/ml的比例进行混合;

48.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提33h;

49.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为铜萃取剂(ab-108)和磷酸三丁酯(tbp);

50.(4)溶液分层后将上层液体过滤、干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

51.(5)将步骤(4)所述的纯化精灰置于高温800℃,通入二氧化碳作为活化气体,形成气体氛围进行气体活化4,活化2h,得到了纯化精灰基加氢催化剂前驱体5;

52.(6)将步骤(4)所述金属之一的zn以15%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

53.实施例4:

54.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.4mol/l的盐酸溶液按固液比为1:10g/ml的比例进行混合;

55.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提33h;

56.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为铜萃取剂(ab-108)和磷酸三丁酯(tbp);

57.(4)溶液分层后将上层液体过滤、干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

58.(5)将步骤(4)所述的纯化精灰置于高温800℃,通入二氧化碳作为活化气体,形成气体氛围进行气体活化4,活化2h,得到了纯化精灰基加氢催化剂前驱体5;

59.(6)将步骤(4)所述金属cn和zn按1:1的比例(金属cu和zn的负载量和(质量百分比)为20%,)在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

60.实施例5:

61.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.15mol/l的硝酸溶液按固液比为1:5g/ml的比例进行混合;

62.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提30h;

63.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为高效铜萃取剂(ad-100)和磷酸二异辛酯(p-204);

64.(4)溶液分层后将上层液体过滤干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

65.(5)将步骤(4)所述的纯化精灰置于高温900℃,通入水蒸气作为活化气体,形成气体氛围进行气体活化4,活化3h,得到了纯化精灰基加氢催化剂前驱体5;

66.(6)将步骤(4)所述金属之一的cu以10%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

67.实施例6:

68.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.2mol/l的硫酸溶液按固液比为1:20g/ml的比例进行混合;

69.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提35h;

70.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为铜萃取剂(ad-108)和磷酸二异辛酯(p-204);

71.(4)溶液分层后将上层液体过滤干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

72.(5)将步骤(4)所述的纯化精灰置于高温850℃,通入水蒸气作为活化气体,形成气体氛围进行气体活化4,活化5h,得到了纯化精灰基加氢催化剂前驱体5;

73.(6)将步骤(4)所述金属之一的cu以10%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7,实现垃圾焚烧飞灰的高值化利用。

74.实施例7:

75.(1)将垃圾焚烧飞灰浮选获得的精灰1与0.5mol/l的冰醋酸和0.1mol/l盐酸按2:1的比例调配而成的混酸溶液依照固液比为1:20g/ml的比例进行混合;

76.(2)待精灰完全在酸溶液中溶解以后,静止的条件下浸提30h;

77.(3)待浸提完成分别加入醛肟类和膦类萃取剂,其中醛肟类和膦类萃取剂分别为高效铜萃取剂(ad-100)和磷酸三丁酯(tbp);

78.(4)溶液分层后将上层液体过滤干燥得到纯化精灰2,下层有机相通过酸洗脱方法得到活性金属(cu、zn)3;

79.(5)将步骤(4)所述的纯化精灰置于高温800℃,通入水蒸气作为活化气体,形成气体氛围进行气体活化4,活化6h,得到了纯化精灰基加氢催化剂前驱体5;

80.(6)将步骤(4)所述金属之一的cu以10%的负载量(质量百分比),在高温下负载于步骤(5)所述的纯化精灰基加氢催化剂前驱体5制得纯化精灰基加氢催化剂7。

81.实施例8:

82.催化剂应用

83.(1)将实施例1制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

84.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

85.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

86.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

87.(5)实施例1中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为65%左右,γ-戊内酯产率为60%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

88.实施例9:

89.催化剂应用

90.(1)将实施例2制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

91.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

92.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

93.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

94.(5)实施例2中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为68%左右,γ-戊内酯产率为65%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

95.实施例10:

96.催化剂应用

97.(1)将实施例3制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

98.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

99.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

100.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

101.(5)实施例3中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为69%左右,γ-戊内酯产率为64%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

102.实施例11:

103.催化剂应用

104.(1)将实施例4制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

105.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

106.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

107.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

108.(5)实施例4中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为75%左右,γ-戊内酯产率为70%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

109.实施例12:

110.催化剂应用

111.(1)将实施例5制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

112.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

113.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

114.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

115.(5)实施例5中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为66%左右,γ-戊内酯产率为61%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

116.实施例13:

117.催化剂应用

118.(1)将实施例6制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

119.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

120.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

121.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

122.(5)实施例6中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为65%左右,γ-戊内酯产率为62%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

123.实施例14:

124.催化剂应用

125.(1)将实施例7制得的纯化精灰基加氢催化剂7用于催化乙酰丙酸加氢转化为γ-戊内酯的反应,反应条件选取文献中的最佳反应条件;

126.(2)称取0.2g乙酰丙酸、0.2g甲酸、0.1g催化剂和2ml三乙胺经充分混合后加入反应釜中,在反应开始前先用氮气置换釜内的气体3次;

127.(3)将反应釜温度升至160℃,搅拌速度500r/min,反应时间180min;

128.(4)反应结束后待釜温降至室温,取出反应液进行过滤,过滤其中的固体成分,同时得到液体产物用于高效液相色谱分析。

129.(5)实施例7中制备的纯化精灰基加氢催化剂7在乙酰丙酸合成γ-戊内酯反应上的结果为乙酰丙酸转化率为63%左右,γ-戊内酯产率为60%左右,与文献中报道的加氢催化剂的催化性能相当,催化效果很好,实现了垃圾焚烧飞灰中的重金属的高值化利用。

130.本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

131.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本发明的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本发明的权利要求范围内。