1.本实用新型涉及一种压头组件,尤其涉及一种机箱自动打磨机的压头组件。

背景技术:

2.在机箱的生产过程中,需要对机箱的板材可能存在一些焊点或者瑕疵点,这些瑕疵点或焊点需要进行打磨,打磨就会利用到自动打磨机,目前的自动打磨机一般是利用砂带进行打磨,打磨时需要利用压头组件对砂带进行挤压,使砂带与机箱的焊点或者瑕疵点接触打磨,而目前的压头组件不能调整角度,因此在打磨时只能打磨较平的部位,难以随机箱表面进行微调。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种机箱自动打磨机的压头组件,该压头组件能够微调压板的位置,从而满足不平整的机箱表面的打磨,解决了目前的压头组件不能调整角度的问题。

4.为解决上述技术问题,本实用新型的技术方案是:一种机箱自动打磨机的压头组件,包括滑动底座,滑动底座的背面设置有方便滑动的滑块,滑动底座的正面固定有升降动力装置,升降动力装置的输出端设置固定有连接座,连接座包括左侧连接部和右侧连接部,左侧连接部和右侧连接部上分别设置有贯穿孔,每个贯穿孔内均滑动贯穿有直径小于贯穿孔孔径的连接杆,每个连接杆的上端安装有限位件,每个连接杆上套装有调整弹簧,该调整弹簧处于对应的限位件和左侧连接部或右侧连接部之间,连接杆的下端固定有压板,压板和连接座的底部之间设置有调整间隙。

5.作为一种优选的方案,连接座还包括连接左侧连接部和右侧连接部的u形部,所述u形部的中部设置有连接孔,升降动力装置的输出端贯穿连接孔内并通过锁紧螺母固定。

6.作为一种优选的方案,升降动力装置为气缸,气缸的缸体固定于所述滑动底座上,气缸的活塞杆贯穿所述连接孔且通过锁紧螺母固定。

7.作为一种优选的方案,压板上设置有配重装置。

8.作为一种优选的方案,配重装置包括设置于所述压板正面的配重块,配重块位于所述u形部内。

9.作为一种优选的方案,连接杆的数量为四根,左侧连接部和右侧连接部上分别可拆卸安装两根连接杆。

10.作为一种优选的方案,连接杆的下端设置螺纹段,该螺纹段的直径小于连接杆的光杆段并形成定位台阶,左侧连接部和右侧连接部上设置有与螺纹段螺纹连接的连接螺孔。

11.作为一种优选的方案,限位件为限位螺母,该限位螺母螺纹安装于连接杆上。

12.采用了上述技术方案后,本实用新型的效果是:由于该压头组件,包括滑动底座,滑动底座的背面设置有方便滑动的滑块,滑动底座的正面固定有升降动力装置,升降动力

装置的输出端设置固定有连接座,连接座包括左侧连接部和右侧连接部,左侧连接部和右侧连接部上分别设置有贯穿孔,每个贯穿孔内均滑动贯穿有直径小于贯穿孔孔径的连接杆,每个连接杆的上端安装有限位件,每个连接杆上套装有调整弹簧,该调整弹簧处于对应的限位件和左侧连接部或右侧连接部之间,连接杆的下端固定有压板,压板和连接座的底部之间设置有调整间隙,正常情况下,压板受到自身的重量向下,因此,限位件就会下压所述调整弹簧,同时由于贯穿孔的孔径大于连接杆的直径,因此连接杆可以在贯穿孔内偏摆,而同时调整间隙的存在,就给压板一定调整余地,当需要打磨的部位是平整时,压板正常挤压,而当打磨的部位为倾斜状态时,此时压板会一边高一边低的随着机箱外表面而做适应性的调整,而在调整的过程中,压板低端的一侧连接杆就会挤压调整弹簧,从而当机箱表面平整时,该调整弹簧的弹力会迫使压板复位为平整状态,该压头组件适应性更强,能够适合更多情况的打磨。

13.又由于压板上设置有配重装置,配重装置包括设置于压板正面的配重块,配重块位于u形部内,该配重装置可以增加压板的重量,这样就能在自然状态下对调整弹簧产生一定的挤压力,调整间隙也就更宽,压板的倾斜调整的角度更大。

14.又由于连接杆的下端设置螺纹段,该螺纹段的直径小于连接杆的光杆段并形成定位台阶,左侧连接部和右侧连接部上设置有与螺纹段螺纹连接的连接螺孔,该连接杆与压板的安装方便。

15.又由于限位件为限位螺母,该限位螺母螺纹安装于连接杆上,该限位螺母的位置可以通过螺纹的拧入深度调整,这样就能调节调整弹簧的弹力。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

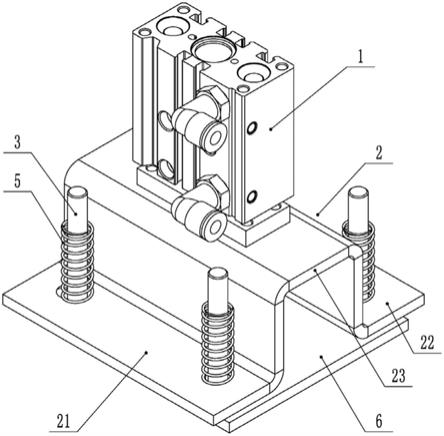

17.图1是本实用新型实施例的结构示意图;

18.图2是本实用新型实施例的主视图;

19.图3是本实用新型实施例另一角度的结构示意图;

20.图4是本实用新型实施例另一角度的结构示意图;

21.图5是本实用新型实施例使用状态的结构示意图;

22.附图中:1.升降动力装置;2.连接座;21.左侧连接部;22.右侧连接部;23.u形部;3.连接杆;4.限位件;5.调整弹簧;6.压板;7.调整间隙;8.锁紧螺母;9.配重装置;10.螺纹段;11.定位台阶;12.滑动底座;13.滑块。

具体实施方式

23.下面通过具体实施例对本实用新型作进一步的详细描述。

24.如图1-5所示,一种机箱自动打磨机的压头组件,包括滑动底座12,滑动底座12的背面设置有方便滑动的滑块13,滑动底座12的正面固定有升降动力装置1,升降动力装置1的输出端设置固定有连接座2,连接座2包括左侧连接部21和右侧连接部22,左侧连接部21和右侧连接部22上分别设置有贯穿孔,每个贯穿孔内均滑动贯穿有直径小于贯穿孔孔径的连接杆3,每个连接杆3的上端安装有限位件4,每个连接杆3上套装有调整弹簧5,该调整弹簧5处于对应的限位件4和左侧连接部21或右侧连接部22之间,连接杆3的下端固定有压板

6,压板6和连接座2的底部之间设置有调整间隙7。

25.本实施例中,限位件4为限位螺母,该限位螺母螺纹安装于连接杆3上,附图1、3、4中的限位螺母省略未画出,连接座2还包括连接左侧连接部21和右侧连接部22的u形部23,u形部23的中部设置有连接孔,升降动力装置1的输出端贯穿所述连接孔内并通过锁紧螺母8固定,升降动力装置1为气缸,气缸的缸体固定于滑动底座12上,气缸的活塞杆贯穿连接孔且通过锁紧螺母8固定,压板6上设置有配重装置9,配重装置9包括设置于压板6正面的配重块,配重块位于u形部23内。

26.连接杆3的数量为四根,左侧连接部21和右侧连接部22上分别可拆卸安装两根连接杆3,连接杆3的下端设置螺纹段10,该螺纹段10的直径小于连接杆3的光杆段并形成定位台阶11,左侧连接部21和右侧连接部22上设置有与螺纹段10螺纹连接的连接螺孔。

27.使用时,本实施例中以打磨的对象是机箱外表面为例。正常情况下,压板6受到自身和配重块的重力作用向下拉,限位件4下压调整弹簧5,同时由于贯穿孔的孔径大于连接杆3的直径,因此连接杆3可以在贯穿孔内偏摆,当需要打磨的机箱外表面是平整时,压板6正常挤压,而当需要打磨的部位为倾斜状态时,压板6也会调整为一边高一边低的倾斜状态,压板6与打磨部保持状态一致,调整间隙7的改变,压板随着机箱外表面而做适应性的调整,而在调整的过程中,压板6低端的一侧连接杆3就会挤压调整弹簧5,从而当机箱外表面平整时,该调整弹簧5的弹力会迫使压板6复位为平整状态,该压头组件适应性更强,能够适合更多情况的打磨,使用范围广,打磨效果好。

28.本实施例中提到的气路系统、伺服电机等执行装置、齿轮传动机构、丝杠螺母机构均为目前的常规技术,在2008年4月北京第五版第二十八次印刷的《机械设计手册第五版》中详细的公开了气缸、电机以及其他传动机构的具体结构和原理和其他的设计,属于现有技术,其结构清楚明了,2008年08月01日由机械工业出版社出版的现代实用气动技术第3版smc培训教材中就详细的公开了真空元件、气体回路和程序控制,表明了本实施例中的气路结构也是现有的技术,清楚明了,在2015年07月01日由化学工业出版社出版的《电机驱动与调速》书中也详细的介绍了电机的控制以及行程开关,因此,电路、气路连接都是清楚。以上所述实施例仅是对本实用新型的优选实施方式的描述,不作为对本实用新型范围的限定,在不脱离本实用新型设计精神的基础上,对本实用新型技术方案作出的各种变形和改造,均应落入本实用新型的权利要求书确定的保护范围内。