1.本实用新型属于压铸技术领域,涉及压铸射料技术,具体涉及一种用于压铸机压射机构的加热料筒装置。

背景技术:

2.在压铸工艺中,有一道工序是将压铸射料,在这个过程中,是将熔融的金属液注入料筒中,然后通过冲头将熔融的金属液注入模具型腔内,金属液在高压下成型。

3.但是现有的料筒在实际使用过程中,存在如下问题:

4.1、为了降低高温带来的变形影响,会在料筒的底部增加冷却水道,降低料筒下半部分的温度,从而减少料筒的变形量。但是这种带冷却水道的料筒温度过低,会导致铝液温度急剧降低,料筒内部形成凝固片,压射过程中,这些凝固片会随着熔融金属液一起混入产品,影响产品质量。

5.2、冲头需要润滑,现有的方法为在充填顶部增加润滑装置,润滑油滴在冲头正上方,在重力作用下,润滑油沿着冲头划向两侧,起到润滑作用。但是这种无限位滴油润滑的方式,冲头润滑装置容易出现偏移现象,出现润滑不均现象,导致压射过程中冲头容易发生卡顿。

技术实现要素:

6.发明目的:为了克服现有技术中存在的不足,提供一种用于压铸机压射机构的加热料筒装置,具备料筒温度可控和冲头润滑均匀的功能,保证了产品质量和压射过程的顺畅。

7.技术方案:为实现上述目的,本实用新型提供一种用于压铸机压射机构的加热料筒装置,包括料筒、设置于料筒内的注料通道、开设于料筒上的注汤口和配合在注料通道内的冲头,所述注汤口用于向注料通道内注料,所述注料通道的进料端设置有至少一个润滑槽,所述料筒上开设有用于将润滑油引进润滑槽的润滑注油孔,所述润滑槽用于引导润滑油对冲头进行润滑,所述料筒的外围设置有电热丝以及用于导热的内绝缘导热套。

8.进一步地,所述内绝缘导热套的外围设置有外绝缘保温套,所述电热丝位于内绝缘导热套和外绝缘保温套之间。外绝缘保温套能够起到密封保温效果,防止电热丝产生的热量发生大量流失,并且可以有效减少料筒的温度损失。

9.进一步地,所述外绝缘保温套上开设有用于供电热丝的线路引出的线路过孔。

10.进一步地,所述润滑槽的数量为四个,确保润滑油可以全方位接触到冲头。

11.进一步地,所述料筒上设置有突出环,所述外绝缘保温套的侧端连接在突出环上,提升了外绝缘保温套在料筒上的结构连接强度。

12.进一步地,所述润滑槽为圆形槽结构,且外围部为开口结构。

13.进一步地,所述润滑注油孔包括注入部和积油部,所述润滑槽位于积油部内。

14.压铸生产过程中,低速充填阶段压射曲线波动(冲头卡顿)对压铸件品质影响较

大,生产时应尽量避免低速充填阶段压射曲线波动。

15.料筒温度过低时,会在料筒与熔融金属液接触的位置产生大量凝固层,随着压射的进行,冲头会破坏凝固层,形成破碎凝固片,最终破碎凝固片进入压铸件内,影响压铸件的品质。

16.有益效果:本实用新型与现有技术相比,具备如下优点:

17.1、具备温度可控功能,可以有效的减少料筒的变形,从而减少压铸压射充填过程中冲头的卡顿,减少压铸件内气孔,提高产品质量。

18.2、可以提高料筒的温度,减少料筒内破碎凝固片30%以上,大大降低破碎凝固片进入压铸件内部的概率,减少压铸件泄露风险,提高压铸件强度,尤其是结构件,采用该料筒压铸生产,可大大提高良品率。

19.3、具有加热保温效果,可以降低熔融金属液在保持炉内的保温温度10℃以上,起到节能效果。

20.4、采用电热丝加热,温度可控,可以选择不同的温度,能够满足不用压铸件的工艺需求。

21.5、通过润滑注油孔和润滑槽的设计,不但可以防止润滑油滴到料筒外部,节约润滑油的同时,有助于保持环境清洁,而且通过润滑槽对于润滑油的引流,保证了润滑油能够充分接触到冲头,解决了现有方式存在的对于冲头润滑不均的问题,大幅降低了冲头在压射过程中发生卡顿的概率,从而保证了压射过程的顺畅度。

附图说明

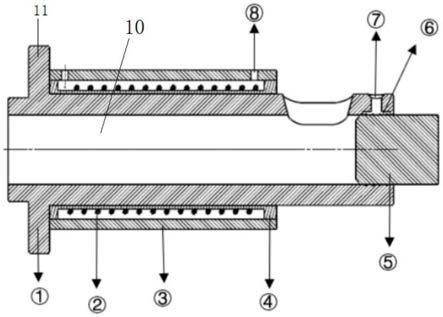

22.图1为本实用新型的结构示意图;

23.图2为本实用新型的俯视图;

24.图3为润滑槽与冲头的位置侧视图;

25.图4为润滑槽与冲头的位置俯视图。

具体实施方式

26.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

27.如图1~图4所示,本实用新型提供一种用于压铸机压射机构的加热料筒装置,包括料筒1、设置于料筒1内的注料通道10、开设于料筒1上的注汤口9和配合在注料通道10内的冲头5,注汤口9用于向注料通道10内注料,注料通道10的进料端处设置有四个润滑槽6,润滑槽6为圆形槽结构,且外围部为开口结构(图上未显示),料筒1上开设有用于将润滑油引进润滑槽6的润滑注油孔7,润滑槽6的槽口朝内与冲头5接触,润滑注油孔7包括注入部71和积油部72,注入部71位于料筒1顶部,积油部72位于注入部71下面,四个润滑槽6的顶部均位于积油部72内,料筒1的外围设置有电热丝2以及用于导热的内绝缘导热套4,内绝缘导热套4设置于料筒1的表面上,内绝缘导热套4的外围设置有外绝缘保温套3,电热丝2位于内绝缘导热套4和外绝缘保温套3之间,料筒1上设置有突出环11,外绝缘保温套3的侧端连接在突出环11上,外绝缘保温套3上开设有用于供电热丝2的线路引出的多个线路过孔8。

28.本实施例中将上述加热料筒装置应用于压铸件的成型工艺中,冲头5连接在压铸机上,注料通道10的出料口连接着铸件模具,其具体的使用过程为:

29.1)首先冲头5位于起始位置,工作人员启动电热丝2并且设置具体参数,内绝缘导热套4将产生的热量传递给料筒1,将料筒1的整体温度加热至指定范围。

30.2)压铸机润滑装置通过润滑注油孔7的注入部71注入润滑油,润滑油在积油部72内积聚,当润滑油上升至超过润滑槽6时,润滑油会从润滑槽6的开口处流入至润滑槽6内,润滑油通过润滑槽6对冲头5进行充分接触,实现均匀润滑。

31.3)工作人员通过注汤口9将注料通道10内注入熔融的金属液,然后通过压铸机控制冲头5将金属液推出注料通道10进入到铸件模具的模具型腔中,冲头5退回到起始位置,金属液在模具型腔内成型形成铸件。

32.上述过程当中,冲头5没有出现卡顿情况,且注料通道10中破碎凝固片的情况也得到了大幅改善,铸件产品的质量得到了保障。

技术特征:

1.一种用于压铸机压射机构的加热料筒装置,包括料筒、设置于料筒内的注料通道、开设于料筒上的注汤口和配合在注料通道内的冲头,所述注汤口用于向注料通道内注料,其特征在于,所述注料通道的进料端设置有至少一个润滑槽,所述料筒上开设有用于将润滑油引进润滑槽的润滑注油孔,所述润滑槽用于引导润滑油对冲头进行润滑,所述料筒的外围设置有电热丝以及用于导热的内绝缘导热套。2.根据权利要求1所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述内绝缘导热套的外围设置有外绝缘保温套,所述电热丝位于内绝缘导热套和外绝缘保温套之间。3.根据权利要求2所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述外绝缘保温套上开设有用于供电热丝的线路引出的线路过孔。4.根据权利要求1所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述润滑槽的数量为四个。5.根据权利要求2所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述料筒上设置有突出环,所述外绝缘保温套的侧端连接在突出环上。6.根据权利要求1所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述润滑槽为圆形槽结构,且外围部为开口结构。7.根据权利要求1所述的一种用于压铸机压射机构的加热料筒装置,其特征在于,所述润滑注油孔包括注入部和积油部,所述润滑槽位于积油部内。

技术总结

本实用新型公开了一种用于压铸机压射机构的加热料筒装置,包括料筒、设置于料筒内的注料通道、开设于料筒上的注汤口和配合在注料通道内的冲头,所述注汤口用于向注料通道内注料,所述注料通道的进料端设置有至少一个润滑槽,所述料筒上开设有用于将润滑油引进润滑槽的润滑注油孔,所述润滑槽用于引导润滑油对冲头进行润滑,所述料筒的外围设置有电热丝以及用于导热的内绝缘导热套。本实用新型具备料筒温度可控和冲头润滑均匀的功能,解决了凝固片问题和冲头润滑装置偏移问题,提升了产品质量。量。量。

技术研发人员:陈三怀 陈晓平 朱丽芬 朱会会

受保护的技术使用者:无锡威孚长安有限责任公司

技术研发日:2021.09.28

技术公布日:2022/2/11