一种具有纳米尺度热塑性成形能力的zr基非晶合金及其制备方法和应用

技术领域

1.本发明涉及非晶合金材料技术领域,更具体地,涉及一种具有纳米尺度热塑性成形能力的zr基非晶合金及其制备方法和应用。

背景技术:

2.纳米尺度微结构可大幅增加材料的比表面积,改善表面润湿性,由此提高电化学反应的效率与活性,在燃料电池和电催化制氢领域有广阔的应用前景。当微结构的特征尺寸降低至微米/纳米级时,常规金属材料开始呈现出与宏观尺度下截然不同的流变特性。此时,“尺寸效应”的出现将大幅度地提高微纳尺度结构的成形难度。非晶合金具有独特的“短程有序,长程无序”结构,能够有效地克服变形过程中的“尺寸效应”。因此,这类材料被认为在纳米尺度微结构制造领域具有较大的应用潜力。然而,理论分析和实验结果表明,制备长径比超过2的纳米棒或纳米线仅局限于zr-ti-cu-be、ti-zr-be-fe、pt-ni-cu-p和pd-ni-cu-p这类非晶合金体系。zr-cu-ni-al、cu-zr-al和ti-cu-zr等非晶合金,原料价格低廉且不含有毒的be元素,但是却受限于材料自身相对较低的热塑性成形能力,利用热压印方法仅能在其表面制备出深宽比低于1的纳米尺度点阵,无法制备出纳米棒或纳米线,因此无法用于制备纳米尺度微结构。中国专利cn104032240a公开了一种zr-cu-ni-al-ag-y块状非晶合金,同时引入ag元素和稀土元素y以提高非晶合金的玻璃形成能力,但是并没有提高材料的热塑性成形性能。

技术实现要素:

3.本发明要解决的技术问题是克服现有zr-cu-ni-al非晶合金的热塑性成形性能较差,无法用于制备纳米尺度微结构缺陷和不足,提供一种具有纳米尺度热塑性成形能力的zr基非晶合金,通过调整非晶合金的组分及其含量,从而获得优异的纳米尺度热塑性成形能力。

4.本发明的又一目的是提供一种具有纳米尺度热塑性成形能力的zr基非晶合金的制备方法。

5.本发明的另一目的是提供一种具有纳米尺度热塑性成形能力的zr基非晶合金的应用。

6.本发明上述目的通过以下技术方案实现:

7.一种具有纳米尺度热塑性成形能力的zr基非晶合金,所述zr基非晶合金的成分及其原子百分含量为:27~28at.%cu,8.5~9.5at.%ni,11.5~12.5at.%al,0.1~2.5at.%y以及余量为zr。

8.本发明通过调整原子百分含量对zr-cu-ni-al-y体系各个组元(zr、cu、ni、al、y)的含量进行优化,其中y元素在熔炼过程中可发挥净化熔体的作用,将非晶合金的热加工窗口提高约10℃(δt

x

=t

x-tg);y元素的添加还将显著提高该合金内的自由体积含量,从而将

该合金在过冷液相区黏度降低至不添加y元素原始材料的约60%;此外,在热塑性成形过程中,y元素还能抑制o元素与其他元素结合,减小了表面氧化层厚度;上述因素共同作用使得zr-cu-ni-al-y非晶合金具备优异的流动能力和良好的抗氧化性能,最终获得优异的纳米尺度热塑性成形能力,可应用于制备纳米尺度微结构。

9.优选地,所述zr基非晶合金的成分及其原子百分含量为:27.4~27.9at.%cu,8.8~9.0at.%ni,12.0~12.3at.%al,0.5~2at.%y以及余量为zr。

10.优选地,所述zr基非晶合金的长径比为2~10。

11.本发明保护上述具有纳米尺度热塑性成形能力的zr基非晶合金的制备方法,包括如下步骤:

12.将金属单质或中间合金在惰性气氛或高真空中熔炼,得到金属铸锭,然后将金属铸锭熔化后,得到合金熔体,将合金熔体注入模具内,通过将合金熔体快速凝固制得具有纳米尺度热塑性成形能力的zr基非晶合金。

13.优选地,所述金属单质的纯度为zr≥99.9wt.%,cu≥99.9wt.%,ni≥99.9wt.%,al≥99.9wt.%,y≥99.5wt.%。

14.优选地,所述熔炼电流为80~300a。

15.优选地,所述熔炼的温度为1500~2000℃,时间为30~45min。

16.优选地,所述熔炼的加热方式为电弧熔炼。

17.优选地,所述电弧熔炼的温度为1500~2000℃,熔炼时间为30~45min。

18.优选地,所述电弧熔炼的次数为3~5次。为保证金属铸锭组成的均匀性,每次熔炼完毕后均需将金属铸锭翻转。

19.优选地,所述熔炼之前先熔炼高纯钛锭或锆锭120s。以消耗掉炉腔内的氧气。

20.优选地,所述金属单质熔炼前进行清洁,清洁步骤具体为依次经过表面打磨、丙酮或酒精清洗,最后吹干待用。

21.优选地,所述高真空的真空度为1

×

10-3

pa~3

×

10-3

pa。

22.本发明所述惰性气氛包括但不限于高纯氩气、高纯氦气、高纯氮气中的一种或几种。

23.优选地,所述熔化的温度为1500~2000℃,时间为8~10min。

24.优选地,所述凝固的温度为20~25℃,时间为10~15min。

25.本发明还保护上述具有纳米尺度热塑性成形能力的zr基非晶合金在燃料电池电极、能源转换设备、精密光学器件、微/纳米机械或化学催化领域中的应用。

26.与现有技术相比,本发明的有益效果是:

27.本发明利用一定配比的zr、cu、ni、al、y制得zr基非晶合金,通过添加一定含量的元素y,并调整其他各种元素的含量,使zr基非晶合金热加工窗口加大,过冷液相区粘度和流动过程中的能量损耗降低,并兼具较好的抗氧化性,从而获得优异的纳米尺度热塑性成形能力,可应用于制备纳米尺度微结构,所制得的zr基非晶合金可以广泛应用于燃料电池电极、能源转换设备、精密光学器件、微/纳米机械或化学催化等领域中。

附图说明

28.图1是本发明实施例1~4及对比例1经过相同热加工工序后制得的zr基非晶合金

最大展成面积,其中zry0、zry

0.5

、zry1、zry

1.5

、zry2分别对应对比例1、实施例1-4制得的样品。

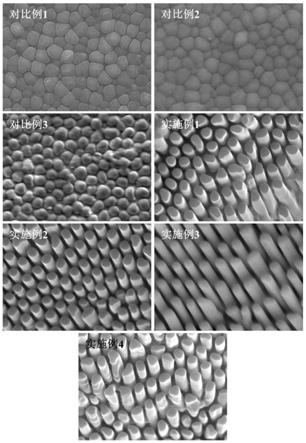

29.图2是本发明实施例1~4和对比例1所制备出的zr基非晶合金的纳米尺度微结构照片。

具体实施方式

30.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

31.实施例1

32.一种具有纳米尺度热塑性成形性能的zr基非晶合金,所述zr基非晶合金的成分及其原子百分含量为:50.45at.%zr,27.86at.%cu,8.95at.%ni,12.24at.%al,0.5at.%y,命名为zr

50.45

cu

27.86

ni

8.955

al

12.24y0.5

。

33.上述具有纳米尺度热塑性成形能力的zr基非晶合金制备方法,包括以下步骤:

34.s1.以块状cu、zr、ni、al、y金属为原材料,先依次经过表面打磨、丙酮和酒精清洗,吹干,将原材料放置在一个铜坩埚中;其中纯度分别为zr≥99.9wt.%,cu≥99.9wt.%,ni≥99.9wt.%,al≥99.9wt.%、y≥99.5wt.%的高纯原料;

35.s2.将高真空熔炼炉腔室真空抽至5pa,然后再充入保护气,如此反复三次;

36.s3.之后再将高真空熔炼炉腔室真空抽至2.0

×

10-3

pa,然后在炉腔内充入氩气至0.45mpa;

37.s4.在熔炼原材料之前先熔炼高纯钛锭120s,以消耗掉炉腔内的氧气,然后将原材料在此氛围下进行熔炼成母合金铸锭,熔炼过程通入循环水冷却,熔炼次数四次,熔炼电流为200a,每次熔炼的时间为1.5分钟;

38.s5.将熔炼完毕的合金锭放置在可吸铸的非自耗电弧炉的坩埚内,关闭腔室,依次采用机械泵、分子泵将腔室内的真空度抽至3

×

10-3

pa,关闭抽气管路,向腔室内充入高纯氩气,再依次用机械泵、分子泵将腔室内真空度抽至3

×

10-3

pa,如此重复3次;

39.s6.向腔室内充入0.3atm的高纯ar气,开启电弧熔炼ti锭2min,熔炼过程的电流为200a,整个熔炼时间为90s;以最大限度消除腔室内残留的氧分子,再使用电弧将母合金锭熔化,得到合金熔体,点击吸铸按钮,将合金熔体吸铸到模孔为的铜模具内,10分钟后,将高真空电弧炉设备破真空,从模具中取出浇铸的棒状zr基非晶合金zr

50.45

cu

27.86

ni

8.955

al

12.24y0.5

,得到的棒状样品。

40.实施例2

41.本实施例的具有纳米尺度热塑性成形性能的zr基非晶合金,与实施例1的区别在于,zr基非晶合金的成分及其原子百分含量不同,50.19at.%zr,27.72at.%cu,8.91at.%ni,12.18at.%al,1.0at.%y,最终获得棒状样品,命名为zr

50.19

cu

27.72

ni

8.91

al

12.18

y1。

42.实施例3

43.本实施例的具有纳米尺度热塑性成形性能的zr基非晶合金,与实施例1的区别在于,zr基非晶合金的成分及其原子百分含量不同,49.94at.%zr,27.58at.%cu,8.86at.%

ni,12.12at.%al,1.5at.%y,最终获得棒状样品,命名为zr

49.94

cu

27.58

ni

8.86

al

12.12y1.5

。

44.实施例4

45.本实施例的具有纳米尺度热塑性成形性能的zr基非晶合金,与实施例1的区别在于,zr基非晶合金的成分及其原子百分含量不同,49.69at.%zr,27.44at.%cu,8.82at.%ni,12.05at.%al,2.0at.%y,最终获得棒状样品,命名为zr

49.69

cu

27.44

ni

8.82

al

12.05y2.0

。

46.对比例1

47.本对比例的zr基非晶合金的主要成分为zr、cu、ni、al,各元素的原子百分比(at.%)含量分别是:cu 28at.%,ni 9at.%,al 12.3at.%,余量zr,其制备方法为:

48.将纯度为zr≥99.9wt.%,cu≥99.9wt.%,ni≥99.9wt.%,al≥99.9wt.%的金属依次经过表面打磨、丙酮和酒精清洗,最后吹干待用;按照zr

50.7

cu

28

ni9al

12.3

(at.%)进行称重配比;首先将配制完毕的26g物料放置在真空非自耗电弧炉内的水冷铜坩埚中,关闭炉盖及进气阀,打开机械泵将炉子腔室的真空度抽至10pa,开启电磁阀,待真空度稳定在5pa以下时,关闭机械泵抽气阀,打开分子泵与分子泵的闸板阀,采用分子泵抽取腔室真空,待真空度降至5

×

10-3

pa时,关闭闸板阀,向腔室内充入0.2atm的高纯氩气,开启机械泵抽取阀,重复上述过程4次,待分子泵将腔室真空度抽至3

×

10-3

pa时,关闭闸板阀,向腔室内充入0.5atm的高纯氩气,按照相关操作要求,首先用电弧将zr锭熔炼5min,降低电极的电流强度,将钨电极移至待熔炼的物料处,逐渐加大电极的电流强度,开始熔炼26g物料,每个物料均熔炼5次,每次熔炼4min,以得到组成均匀的合金锭,再使用电弧将母合金锭熔化,点击吸铸按钮,将合金熔体吸铸到模孔为的铜模具内,从而得到的合金圆棒zr

50.7

cu

28

ni9al

12.3

。

49.对比例2~3

50.对比例2与实施例1的区别在于,减少元素y的含量至0.2at.%,同时调整其他组分的含量,制得的zr基非晶合金命名为zr

50.60

cu

27.94

ni

8.98

al1

2.28y0.2

。

51.本对比例3与实施例1的区别在于,增加元素y的含量至2.5at.%,同时调整其他组分的含量,制得的zr基非晶合金命名为zr

49.43

cu

27.3

ni

8.78

a1

11.99y2.5

。

52.热塑性成形能力测试

53.分别利用实施例1(zr

50.45

cu

27.86

ni

8.955

al

12.24y0.5

)、实施例2(zr

50.19

cu

27.72

ni

8.91

al

12.18

y1)、实施例3(zr

49.94

cu

27.58

ni

8.86

al

12.12y1.5

)、实施例4zr

49.69

cu

27.44

ni

8.82

al

12.05y2.0

)和对比例1(zr

50.7

cu

28

ni9al

12.3

)的产物,制备出的圆柱试样在5kn载荷下所展成的最大面积如图1所示。从图1中可以看出,在相同的热-力耦合作用下,实施例1~4试样展成的面积显著高于对比例1试样,表明添加了y元素的zr基非晶合金具有更好的热塑性成形性能。

54.将上述各实施例和对比例制得的样品,从的棒状样品上切取厚度为1.5mm的圆片试样,表面打磨平整并抛光成镜面,将抛光后的试样叠至在多孔氧化铝模板上形成预制块,并放入开孔的模具中,随后以10k/min的升温速率对整个模具进行加热,直至达到材料的晶化温度,期间,向预制块施加10kn的压力载荷,并在成形过程完成后卸载,从

模具中取出热压后的预制块,静置于3mol/l的koh溶液中,腐蚀去除试样表面的多孔氧化铝模板,从而使纳米尺度微结构暴露出来。在实施例1~4和对比例1试样表面制备的纳米尺度微结构sem图像如图2所示,从图2中可知,对比例1由于纳米尺度热塑性成形能力不足,通过热压印方法只能在其表面获得略微突起的点阵。当添加少量y,y含量为0.2at.%(对比例2)时,微合金化带来的黏度降低和热塑性加工窗口增大效果并不明显,由此导致zr

50.60

cu

27.94

ni

8.98

al

12.28y0.2

合金的流动能力不足以实现对纳米尺度微结构的成形。若y含量过多,达到2.5at.%(对比例3)时,非晶合金的结构特征被破坏,其内部出现大量晶化相,显著缩小热加工窗口的同时,大幅度增加材料黏度,从而严重降低zr

49.43

cu

27.3

ni

8.78

al

11.99y2.5

合金的热塑性成形性能,使其较难流入纳米尺度微孔中,同样无法成形出长径比超过1的纳米微结构。而本发明实施例1~4由于添加了合适含量的y元素并同时调整了其他元素的含量,从而使得zr基非晶合金的热塑性成形能力显著提高,在400~500℃这一温度区间内对其进行热压印可制备出尺寸约为300nm、长径比2~10的纳米微结构。

55.以上结果表明,本发明制得的zr-cu-ni-al-y非晶合金具有的优异的热塑性成形能力,完全能够满足纳米尺度微结构制造的要求。

56.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。