1.本公开涉及奥氏体不锈钢,并且更特别地,涉及通过调节合金组分的组成比而具有优异的热加工性并且表现出优异的热轧和冷轧材料的焊接部耐腐蚀性的奥氏体不锈钢。

背景技术:

2.由sts304钢和sts301钢代表的应变硬化亚稳奥氏体不锈钢由于诸如加工性和耐腐蚀性的优异特性而被广泛用于多种目的。然而,这些钢类型的缺点在于由于高ni含量,材料成本增加。特别地,不仅因为近来由于ni原材料价格猛烈波动而导致原材料供应不稳定,而且因为钢价格由此大幅波动,因此难以稳定地保持供应价格。因此,近来各种消费者对具有减少的ni含量的ni节省型奥氏体不锈钢的需求增加。

3.在常规的ni节省型奥氏体不锈钢中,通过将ni含量降低至低于预定水平而从根本上降低价格,并且通常添加4重量%或更多的mn以补偿因降低的ni含量而降低的奥氏体相稳定性。然而,在添加大量mn的情况下,在炼钢过程期间会大量产生mn烟,并因此需要环境方面的改善。此外,存在以下问题:由于因高mn含量导致形成炼钢夹杂物(mns),在制造过程中生产率降低;以及最终获得的冷轧材料的诸如表面耐蚀性和延伸率的机械特性劣化。

4.为了解决这些问题,优选降低mn含量。然而,当将ni节省型奥氏体不锈钢中的mn含量降低至低于预定水平时,奥氏体相的稳定性劣化,因此在铸造过程期间形成大量的德尔塔δ-铁素体,从而导致品质问题例如热轧期间板坯的边缘裂纹和表面缺陷。

5.当亚稳奥氏体不锈钢通过焊接用作燃料电池的隔离件时,在热影响区中极有可能发生由高温热引起的相当大的晶间腐蚀。这样的晶间腐蚀被称为敏化,并且这是因为呈cr

23

c6形式的cr碳化物沿晶界析出,并且在晶界周围形成与基础材料相比具有较低cr浓度的cr缺乏区域。

6.在mcfc燃料电池的部件之中由不锈钢材料形成的集流体和隔离件被局部腐蚀的情况下,电阻因由腐蚀部分中的腐蚀产生的非导电产物而增加,并且可能会失去其作为结构支承物的作用。这可能导致整个燃料电池的性能劣化。

7.专利文献1公开了包含比例增加了30%或更多的孪晶界并且还包含0.05%至3.0%的mo以改善耐晶间腐蚀性的不锈钢。为了将孪晶界的比例增加30%或更多,需要额外的热处理过程,并且考虑到生产率和经济可行性,包含mo的不锈钢不能被认为是最佳解决方案。

8.虽然专利文献2公开了其中cr碳氮化物得到抑制的铁素体不锈钢,但是未公开关于抑制具有高n含量的奥氏体不锈钢的晶间腐蚀的研究。

9.(专利文献1)日本专利公开第2005-015896号(2005年1月20日)

10.(专利文献2)韩国专利公开第10-2016-0014685号(2016年2月11日)

技术实现要素:

11.技术问题

12.本公开提供了通过调节奥氏体不锈钢的组成和组分比而具有优异的热加工性并且表现出焊接部的耐晶间腐蚀性的奥氏体不锈钢。

13.技术方案

14.本公开的一个实施方案提供了具有优异的焊接部耐腐蚀性的奥氏体不锈钢,所述奥氏体不锈钢包含:以重量百分比(%)计,0.02%至0.07%的碳(c)、0.2%至0.7%的硅(si)、2.5%至4.0%的锰(mn)、2.5%至4.0%的镍(ni)、17.0%至19.0%的铬(cr)、小于0.1%的磷(p)、小于0.01%的硫(s)、1.0%至3.0%的铜(cu)、0.1%至0.2%的氮(n)、以及剩余部分的铁(fe)和其他不可避免的杂质,其中所述奥氏体不锈钢的由下式(1)表示的抗裂指数(crn,crack resistance index)值等于或大于0:

15.(i)crn=542+715c-27si-1.49mn+38.8ni-52.5cr+35.8cu+939n

16.(其中,c、si、mn、ni、cr、cu和n分别是指所述元素的含量(重量%))。

17.另外,根据本公开的一个实施方案,由下式(2)表示的晶间腐蚀指数(icn,intergranular corrosion index)可以等于或大于0。

18.(2)icn=32.7-265c+0.74si+2.49mn+2.77ni-1.82cr-1.13cu+28.2n

19.另外,根据本公开的一个实施方案,由下式(3)表示的耐点蚀当量数(pren,pitting resistance equivalent number)可以等于或大于18,以及点蚀电位等于或大于300mv。

20.(3)pren=cr+16n-0.5mn

21.此外,根据本公开的一个实施方案,奥氏体不锈钢还可以包含以重量百分比(%)计0.001%至0.005%的硼(b)和0.001%至0.003%的钙(ca)。

22.有益效果

23.根据本公开的一个实施方案的具有优异的焊接部耐腐蚀性的奥氏体不锈钢可以通过控制合金组分的组成比抑制在再加热板坯的过程期间形成δ-铁素体而具有优异的热加工性。因此,可以防止在热轧过程期间在表面和边缘部分出现裂纹并且可以解决品质问题。

24.此外,可以通过优化合金组分中的c和n的含量抑制焊接部的热影响区中的碳氮化物的形成而获得热轧和冷轧材料的提高的耐腐蚀性。

25.此外,可以获得与sts304或sts301的耐腐蚀性相似水平的优异耐腐蚀性。

具体实施方式

26.根据本公开的一个实施方案的具有优异的焊接部耐腐蚀性的奥氏体不锈钢包含:以重量百分比(%)计,0.02%至0.07%的碳(c)、0.2%至0.7%的硅(si)、2.5%至4.0%的锰(mn)、2.5%至4.0%的镍(ni)、17.0%至19.0%的铬(cr)、小于0.1%的磷(p)、小于0.01%的硫(s)、1.0%至3.0%的铜(cu)、0.1%至0.2%的氮(n)、以及剩余部分的铁(fe)和其他不可避免的杂质,其中由下式(1)表示的抗裂指数(crn)值等于或大于0。

27.(1)crn=542+715c-27si-1.49mn+38.8ni-52.5cr+35.8cu+939n

28.发明实施方式

29.在下文中,将参照附图详细描述本公开的实施方案。提供以下实施方案以向本公开所属领域的普通技术人员充分传达本公开的构思。本公开不限于在此示出的实施方案,

而是可以以其他形式体现。在附图中,为了清楚描述本公开,省略了与描述无关的部分,并且为了清楚起见元件的尺寸可能被放大。

30.如上所述作为防止在晶界处形成cr碳氮化物的方法,可以控制c和n的含量或者可以对焊接部分进行固溶处理。然而,由于额外成本增加和工艺上的限制,难以在焊接之后施加固溶处理。此外,由于添加大量n以获得基础材料在高温下的耐腐蚀性,因此难以控制c+n的含量。

31.因此,本发明人通过经由分析各种合金组分的实验热加工性评估结果与预测的δ-铁素体之间的相关性得到抗裂指数(crn)来抑制在热加工期间在表面或边缘部分中形成裂纹而获得热加工性,并且另外通过分析合金组分与cr碳氮化物析出行为之间的相关性得到关于焊接部和基础材料的优异热加工性和优异耐腐蚀性的合金组分。

32.根据本公开的一个实施方案的具有优异的焊接部耐腐蚀性的奥氏体不锈钢包含:以重量百分比(%)计,0.02%至0.07%的碳(c)、0.2%至0.7%的硅(si)、2.5%至4.0%的锰(mn)、2.5%至4.0%的镍(ni)、17.0%至19.0%的铬(cr)、小于0.1%的磷(p)、小于0.01%的硫(s)、1.0%至3.0%的铜(cu)、0.1%至0.2%的氮(n)、以及剩余部分的铁(fe)和其他不可避免的杂质。

33.在下文中,将描述对本公开的实施方案中合金组分的含量的数值限制的原因。在下文中,除非另有说明,否则单位为重量%。

34.c的含量为0.02%至0.07%。

35.c是对于奥氏体相的稳定化有效的元素。然而,过量的c可能不仅由于固溶强化作用而使冷加工性劣化,而且还会导致由焊接部的热影响区的潜热以及在热轧和卷取过程之后残余的潜热引起的cr碳化物的晶界析出,因此使得可能不利地影响延展性、韧性、耐腐蚀性等。因此,其上限被设为0.07%。此外,可以添加0.02%或更多的c以如上所述使奥氏体相稳定。

36.si的含量为0.2%至0.7%。

37.用作炼钢过程期间的脱氧剂的si对于提高耐腐蚀性有效,并且在以0.2%或更多的量添加时该特性有效。然而,由于si是对于使铁素体相稳定有效的元素,因此过量的si可以促进铸坯中δ-铁素体的形成,从而不仅使热加工性劣化而且由于固溶强化作用而使钢材的延展性和韧性劣化。由于这些原因,其上限被设定为0.7%。

38.mn的含量为2.5%至4.0%。

39.作为被添加作为ni替代物的用于使奥氏体相稳定的元素的mn有效于通过抑制应变诱导马氏体的形成来提高冷轧性,并且当以2.5%或更多的量添加时该特性有效。然而,过量的mn会导致基于s的夹杂物(mns)增加,从而导致钢材的延展性、韧性和耐腐蚀性劣化。因此,其上限被设为4.0%。

40.ni的含量为2.5%至4.0%。

41.作为对于使奥氏体相稳定有效的元素的ni对获得令人满意的热加工性和冷加工性必不可少。特别地,即使当添加超过一定量的mn时,添加2.5%或更多的ni也必不可少。然而,由于ni是昂贵的元素,在添加大量ni的情况下,原材料成本可能增加。因此,其上限被设为4.0%。

42.cr的含量为17.0%至19.0%。

43.cr不仅是获得不锈钢所需的耐腐蚀性所必需的元素,而且是对于抑制马氏体相的形成有效的元素,并且在以17.0%或更多的量添加时该特性有效。然而,过量的cr促进板坯中δ-铁素体的形成,从而导致热加工性劣化。因此,其上限被设为19.0%。

44.p的含量小于0.1%。

45.由于p使耐腐蚀性或热加工性劣化,因此其上限被设为0.1%。

46.s的含量小于0.01%。

47.由于s使耐腐蚀性或热加工性劣化,因此其上限被设为0.01%。

48.cu的含量为1.0%至3.0%。

49.作为用于使奥氏体相稳定的元素的cu对于材料的软化有效。为了表现这样的软化效果,需要以1.0%或更多的量添加cu。然而,过量的cu不仅增加原材料成本,而且导致热加工期间的脆性。因此,其上限被设为3.0%。

50.n的含量为0.1%至0.2%。

51.n是对于使奥氏体相稳定并提高耐腐蚀性有效的元素,并且当以0.1%或更多的量添加时该特性有效。然而,过量的n可能不仅由于固溶强化作用而使冷加工性劣化,而且由于在铸造过程期间形成的孔而导致品质缺陷。因此,其上限被设为0.2%。

52.此外,根据本公开的一个实施方案,奥氏体不锈钢还可以包含量为0.001%至0.005%的硼(b)和量为0.001%至0.003%的钙(ca)中的至少一者。

53.b是有效于通过抑制在铸造过程期间出现裂纹来获得令人满意的表面品质的元素,并且当以0.001%的量添加时该特性有效。然而,过量的b可能会在退火/酸洗过程期间在产品的表面上形成氮化物(bn),从而使表面品质劣化。因此,其上限被设为0.005%。

54.ca通过抑制在包含高mn含量的情况下在晶界处形成的mns炼钢夹杂物的形成来改善产品的纯度,并且当以0.001%的量添加时该特性有效。然而,过量的ca可能会由于形成基于ca的夹杂物而使产品的热加工性和表面品质劣化。因此,其上限被设为0.003%。

55.已知包含高mn含量的奥氏体不锈钢的热加工性与分布在板坯中的δ-铁素体的分数相关。这是因为,当奥氏体和铁素体同时存在时,由于奥氏体和铁素体对高温下的轧制过程期间施加的应变的抵抗力不同而产生裂纹。需要设计合金组分并得到用于抑制δ-铁素体形成的热加工条件从而获得热加工性。然而,关于本公开的组分的上述特性,当添加大量的固溶强化元素例如c和n时,存在由于低温下热加工过程期间的高热轧负荷而在材料的表面中出现裂纹的高可能性。因此,优选在不会引起过程问题的温度下进行热轧过程。

56.具体地,通过检查热轧材料的表面和边缘的品质,使用裂纹的出现来评估热加工性并且利用对合金组分进行的计算机模拟通过相分析预测δ-铁素体相的分数。通过分析实验热加工性评估结果与预测的δ-铁素体之间的相关性,得出由下式(1)表示的抗裂指数(crn)范围。

57.根据本公开的一个实施方案的具有优异的焊接部耐腐蚀性的奥氏体不锈钢的由下式(1)表示的抗裂指数(crn)等于或大于0。

58.(1)crn=542+715c-27si-1.49mn+38.8ni-52.5cr+35.8cu+939n

59.当抗裂指数(crn)为0或更大时,可以在热加工过程期间在表面和边缘部分中不出现裂纹。

60.另外,虽然如上所述需要添加大量的填隙元素例如c和n以控制δ-铁素体,但是在

向包含大量c和n的钢应用焊接技术的情况下局部形成粗大碳化物,导致形成不均匀的组织。特别地,在包含大量c的钢材的情况下,在焊接部的热影响区(heat-affected zone,haz)的晶界周围形成大量的cr碳化物(cr

23

c6)析出物,并因此可以导致晶间腐蚀。因此,通过经由检查合金组分与cr碳化物析出之间的相关性来控制析出物的量,可以提高焊接部的耐腐蚀性。

61.具体地,在对使用热轧材料的焊接部进行模拟之后,对晶间腐蚀的发生进行量化。通过利用对合金组分进行的计算机模拟,预测cr碳化物的孕育时间。通过分析实验晶间腐蚀评估结果与预测的cr碳化物析出之间的相关性,得出由下式(2)表示的晶间腐蚀指数(icn)。

62.根据本公开的一个实施方案的具有优异的焊接部耐腐蚀性的奥氏体不锈钢的由下式(2)表示的晶间腐蚀指数(icn)可以等于或大于0。

63.(2)icn=32.7-265c+0.74si+2.49mn+2.77ni-1.82cr-1.13cu+28.2n

64.当晶间腐蚀指数(icn)等于或大于0时,焊接部可以具有优异的耐晶间腐蚀性,并因此可以在晶间腐蚀之后在u带(u band)测试中在焊接部的热影响区中不会出现裂纹。

65.此外,由于需要获得与常规不锈钢sts304或sts301的耐腐蚀性相似的耐腐蚀性,因此需要将合金组分的耐点蚀当量数(pren)保持高于一定水平。

66.因此,根据本公开的一个实施方案,由下式(3)表示的耐点蚀当量数(pren)可以为18或更大。

67.(3)pren=cr+16n-0.5mn

68.在下文中,将参照以下实施例更详细地描述本公开。

69.实施例

70.使用下表1中所示的各种合金组分通过铸锭制备200t板坯,将其在1240℃下加热2小时,并且热轧至4t。然后,基于裂纹的出现检查热轧材料的表面和边缘的品质以评估热加工性。然后,将热轧钢板酸洗并冷轧至2.4t。将冷轧钢板在1100℃下退火并酸洗。

71.表1

72.实施例csimnnicrpscun比较例10.080.42.93.517.90.020.0041.70.17比较例20.110.53.93.518.40.020.0031.50.2比较例30.050.53.83.617.80.030.0041.10.14比较例40.090.34.62.417.20.040.0050.50.16比较例50.050.63.73.917.60.020.0021.40.08实施例10.060.33.73.617.70.030.0061.70.18实施例20.070.23.23.918.10.030.0041.90.19实施例30.050.43.63.817.40.020.0031.60.16

73.随后,为了评估焊接部的耐腐蚀性,使用一般的tig焊接通过板上珠焊(bead-on-plate)方法来模拟焊接部。

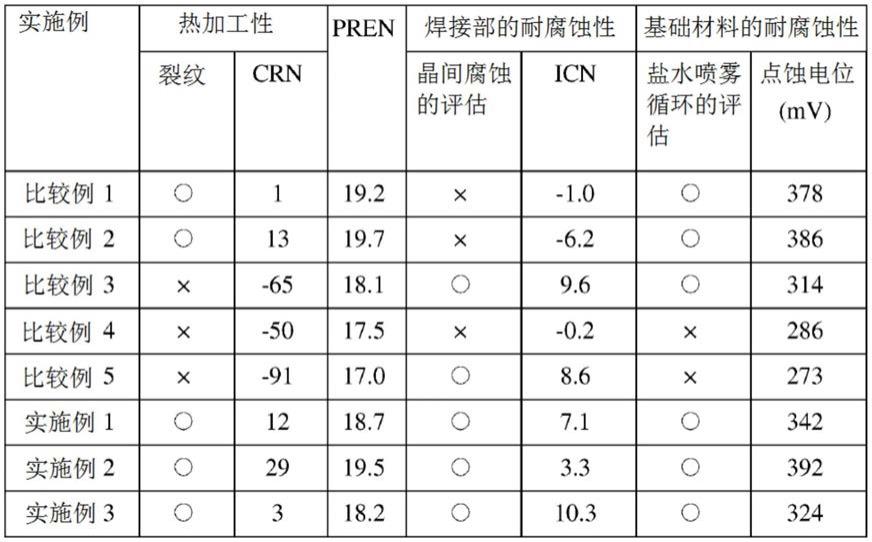

74.此外,通过合金组分的相分析预测δ-铁素体相的分数。通过分析实验热加工性评估结果与预测的δ-铁素体之间的相关性得到式(1)的抗裂指数(crn)并示于表2中。

75.另外,对焊接部的晶间腐蚀进行评估来分析焊接部的耐腐蚀性,并且结果示于表2

中。

76.此外,通过合金组分的相分析来预测cr碳化物的孕育时间。通过分析实验晶间腐蚀评估结果与预测的cr碳化物孕育时间之间的相关性得出上式(2)的晶间腐蚀指数(icn)并且示于表2中。

77.另外,为了分析基础材料的耐腐蚀性,对基础材料进行盐水喷雾循环试验和耐点蚀性试验,并且结果示于表2中。

78.通过应用以下方法进行各耐腐蚀性项目的评估。

79.通过modified strauss方法使用用蒸馏水增补至1000cc的总体积的cuso4·

h2o(100g)+蒸馏水(700cc)+h2so4(95%,100ml)的溶液以50

×

20mm的样品尺寸评估晶间腐蚀。在沸点下将样品连续完全浸入其中24小时之后,裂纹(r=2t)的产生是使用u带测试的实施例。未观察到裂纹的情况视为合格,观察到裂纹的情况视为不合格。它们分别由符号o和x表示。

80.在以下条件下进行基础材料的盐水喷雾循环试验:酸化盐雾条件(喷洒5%nacl溶液,35℃

±

1℃,2小时)

→

干燥条件(60℃

±

1℃,相对湿度《30%,4小时)

→

润湿条件(50℃

±

1℃,相对湿度》95%,2小时),为一个循环。在进行30次循环之后,在焊接部和基础材料中未观察到腐蚀的情况视为合格,观察到腐蚀的情况视为不合格。它们分别由符号o和x表示。

81.使用具有表1所示的组成的冷退火材料评估基础材料的耐点蚀性。使用称为阳极极化试验的电化学方法进行评估。极化试验的条件如下。在使用#600砂纸抛光样品表面之后,只露出表面的1cm2区域并且表面的其余部分用遮蔽胶带覆盖使得测试用的溶液不与表面的其余部分接触。然后,将样品浸入保持在30℃的3.5%nacl溶液中并向其施加电位从而测量发生点蚀的电位。

82.表2

[0083][0084]

参照表2所示的热加工性结果,在比较例3、4和5的情况下,在热轧过程期间在表面和边缘部分中出现裂纹,并且抗裂指数(crn)小于0。相反,由于在比较例1和2以及实施例1、

2和3的情况下在热轧过程期间在表面和边缘部分中没有出现裂纹,因此确定当由δ-铁素体相的分数得到的抗裂指数(crn)等于或大于0时可以获得优异的热加工性。

[0085]

参照表2所示的焊接部的耐腐蚀性结果,在比较例1、2和4的情况下,在晶间腐蚀评估中出现裂纹并且晶间腐蚀指数(icn)小于0。相反,在比较例3和5以及实施例1、2和3的情况下,在晶间腐蚀评估中没有出现腐蚀和裂纹。这表明当获得的晶间腐蚀指数(icn)等于或大于0时可以抑制焊接部的晶间腐蚀。

[0086]

参照表2所示的基础材料的耐腐蚀性结果,在pren值小于18的比较例4和5的情况下,在基础材料的盐水喷雾循环试验中观察到大面积腐蚀,并且在耐点蚀性评估中观察到低于300的相对低的点蚀电位。作为参照,当在如上所述的相同条件下评估一般sts304的耐点蚀性时,其点蚀电位为约280mv至320mv。因此,可以看出与sts304相比,比较例4和5的那些具有差的耐点蚀性。然而,在pren值为18或更大的比较例1、2和3以及实施例1、2和3的情况下,在基础材料的盐水喷雾循环试验中未观察到腐蚀,并且点蚀电位还表明与sts304相比相似或提高的耐点蚀性。

[0087]

虽然已参照示例性实施方案特别地描述了本公开,但是本领域技术人员应理解,在不脱离本公开的精神和范围的情况下可以进行形式和细节上的各种改变。

[0088]

工业适用性

[0089]

根据本公开的奥氏体不锈钢通过降低ni含量而在经济上可行,并且具有优异的焊接部耐腐蚀性,从而具有与sts304或sts301的耐腐蚀性相似的优异耐腐蚀性。