1.本发明涉及一种对研磨基板的研磨部件的修整进行控制的方法及基板处理装置。

背景技术:

2.作为使用于形成半导体器件的基板的表面平坦化的方法之一,有通过化学机械研磨(cmp)装置的研磨。化学机械研磨装置具有研磨部件(研磨布、研磨垫等)和保持基板等研磨对象物的保持部(顶环、研磨头、卡盘等)。并且,将研磨对象物的表面(被研磨面)按压于研磨部件的表面,一边向研磨部件与研磨对象物之间供给研磨液(磨液、药液、浆料、纯水等),一边使研磨部件与研磨对象物相对运动,由此将研磨对象物的表面研磨至平坦。

3.作为研磨部件的材料,一般使用发泡树脂、无纺布。在研磨部件的表面形成有细微的凹凸,该细微的凹凸作为有效地防止堵塞、减少研磨阻力的容屑槽发挥作用。但是,当由研磨部件持续研磨对象物的研磨时,研磨部件表面的细微的凹凸被破坏,从而引起研磨率的降低。因此,定期地使用电附着了金刚石颗粒等大量磨粒的修整器来进行研磨部件表面的修整(整形),从而在研磨部件表面再次形成细微的凹凸。

4.作为研磨部件的修整方法,例如一边使旋转的修整器移动(圆弧状、直线状地往复运动、摆动),一边将修整面按压于旋转中的研磨部件来进行修整。在研磨部件的修整时,虽然是微量,但研磨部件的表面还是会被削去。因此,如果不进行适当地修整则研磨部件的表面会产生不适当的起伏,从而可能在被研磨面内产生研磨率的偏差。研磨率的偏差会成为研磨不良的原因,因此为了不在研磨部件的表面产生不适当的起伏,需要适当地进行修整。通过调整研磨部件的旋转速度、修整器的旋转速度、修整器的移动速度这样的条件(修整条件),能够抑制研磨率的偏差。

5.例如,在日本特开2014-161944号公报所记载的研磨装置中,沿着修整器的摆动方向设定多个摆动区间,并计算基于各摆动区间中的研磨部件的表面高度的测定值得到的当前的研磨垫的轮廓与作为目标的研磨垫的轮廓的差,校正各摆动区间中的修整器的移动速度,以使该差消失。

6.另外,在日本特开2020-28955号公报所记载的研磨装置中,在使修整时施加于研磨垫的负荷(修整负荷)变化的情况下,计算出与相对于基准修整负荷的变化量对应的修整器高度的校正量,并对修整器高度(研磨垫高度)的测定值进行校正。

7.在使修整负荷变化的情况下(例如使修整负荷增加的情况),研磨垫被相应地按压,因此研磨垫高度的测定值变小。但是,研磨垫高度的变化量在遍及研磨垫的整个面不是恒定的,例如研磨垫的中心与外周的高度的变化量可能不同。因此,在使修整负荷变化的情况下,可能无法遍及研磨部件的径向地得到想要的高度轮廓。

技术实现要素:

8.本发明的一方式是一种基板处理装置,使基板滑动接触在研磨部件上来研磨该基板,该基板处理装置具备:修整器,该修整器通过在所述研磨部件上摆动来修整该研磨部

件,并且该修整器在沿着径向在所述研磨部件上设定的多个扫描区域中能够调整摆动速度;高度检测部,该高度检测部通过沿着所述研磨部件的径向测定所述研磨部件的表面高度来生成垫轮廓;修整器负荷设定部,该修整器负荷设定部设定所述修整器对所述研磨部件施加的修整器负荷;垫高度校正部,该垫高度校正部遍及所述径向地计算出与所述修整器负荷相对于基准负荷的变动量对应的所述研磨部件的表面高度的校正量,并用所述校正量校正所述表面高度的测定值,由此校正所述垫轮廓;以及移动速度计算部,该移动速度计算部基于校正后的所述垫轮廓来进行修整器在各扫描区域中的摆动速度的调整。

9.本发明的一方式是一种研磨部件的修整方法,使修整器在基板的研磨装置所使用的研磨部件上摆动来修整该研磨部件,在该研磨部件的修整方法中,所述修整器在沿着摆动方向在所述研磨部件上设定的多个扫描区域中能够调整摆动速度,所述研磨部件的修整方法具备:测定步骤,通过沿着所述研磨部件的径向测定所述研磨部件的表面高度来生成垫轮廓;修整器负荷设定步骤,设定所述修整器对所述研磨部件施加的修整器负荷;垫高度校正步骤,遍及所述径向地计算出与所述修整器负荷相对于基准负荷的变动量对应的所述研磨部件的表面高度的校正量,并用所述校正量校正所述表面高度的测定值,由此校正所述垫轮廓;以及移动速度计算步骤,基于校正后的所述垫轮廓来进行修整器在各扫描区域中的摆动速度的调整。

附图说明

10.图1是概略地表示本发明的一实施方式的基板处理装置的结构的俯视图。

11.图2是表示研磨基板的研磨装置的示意图。

12.图3是示意性地表示修整器和研磨垫的俯视图。

13.图4是表示在研磨垫上设定的扫描区域的一例的图。

14.图5是表示研磨垫的扫描区域与监控区域的关系的说明图。

15.图6是表示修整器控制部的功能块结构的一例的框图。

16.图7是表示各扫描区域中的研磨垫高度的轮廓推移的一例的说明图。

17.图8是表示各扫描区域中的修整器移动速度与基准值的一例的说明图。

18.图9是表示使修整器负荷变化的情况下的相对于研磨垫半径位置的垫高度的关系的一例的曲线图。

19.图10是表示使修整器负荷的设定值(测定负荷)相对于基准负荷变化的情况下的相对于研磨垫半径位置的垫高度的关系的一例的曲线图。

20.图11是表示相对于研磨垫半径位置的垫高度校正量的一例的曲线图。

21.图12是表示对于一研磨垫的基板处理装置的动作的一例的流程图。

22.图13是表示基板处理流程的一例的流程图。

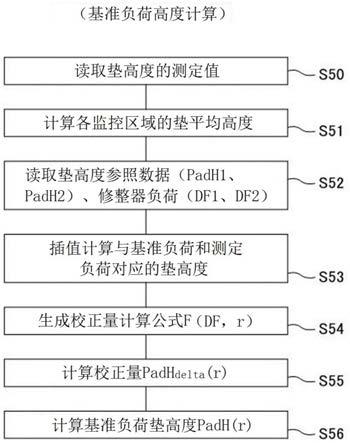

23.图14是表示基准负荷垫高度计算处理的一例的流程图。

24.图15是表示使修整器负荷变化的情况下的相对于研磨垫半径位置的垫高度的关系的一例的曲线图,图15的(a)表示未进行垫高度校正的情况,图15的(b)表示进行了垫高度校正的情况。

具体实施方式

25.图1是表示基板处理装置的整体结构的俯视图。基板处理装置10被划分为装载/卸载部12、研磨部13以及清洗部14,并且这些被设置于壳体11的内部。另外,基板处理装置10具备装置控制部15,该装置控制部15进行基板搬运、研磨、清洗等处理的动作控制。

26.装载/卸载部12具备:载置有储存多个基板w的基板盒的前装载部20;行驶机构21;以及搬运机器人22。搬运机器人22在上下具备两个机械手,通过在行驶机构21上移动从而取出放置于前装载部20的基板盒内的基板w并向研磨部13输送,并且进行将从清洗部14输送来的处理完成的基板放回基板盒的动作。此外,基板w可以是典型的圆形的晶片。

27.研磨部13设置有进行基板的研磨(平坦化处理)的多个研磨装置13a~13d,这些研磨装置沿着基板处理装置的长边方向排列。在研磨部13与清洗部14之间设置有作为搬运基板w的搬运机构的第一线性传送装置16、第二线性传送装置17。第一线性传送装置16在从装载/卸载部12接受基板w的第一位置;在研磨装置13a、13b之间进行基板w的交接的第二位置和第三位置;以及用于向第二线性传送装置17交接基板w的第四位置之间移动自如。

28.第二线性传送装置17在用于从第一线性传送装置16接受基板w的第五位置;以及在研磨装置13c、13d之间进行基板w的交接的第六位置和第七位置之间移动自如。在第一线性传送装置16和第二线性传送装置17之间具备摆动传送装置23,该摆动传送装置23用于将基板w从第四位置、第五位置向清洗部14输送,以及将基板w从第四位置向第五位置输送。

29.清洗部14具备:第一基板清洗装置30;第二基板清洗装置31;基板干燥装置32;以及搬运机器人33、34,该搬运机器人33、34用于在这些装置间进行基板的交接。被研磨装置实施了研磨处理的基板w在第一基板清洗装置30被清洗(一次清洗),接着在第二基板清洗装置31被进一步清洗(精清洗)。清洗后的基板被从第二基板清洗装置31搬入基板干燥装置32而实施旋转干燥。干燥后的基板w由搬运机器人22取出,并被送回载置于前装载部20的基板盒。

30.如图2所示,设置于研磨部13的各研磨装置13a~13d具备:进行基板w的研磨的研磨单元40;以及对基板w的研磨中使用的研磨垫43进行调节(修整)的修整单元41。研磨单元40和修整单元41设置于底座42上。

31.研磨单元40具备:研磨垫(研磨部件)43;保持研磨垫43的研磨台44;与顶环轴46的下端连结的顶环(基板保持部)45;以及向研磨垫43上供给研磨液的研磨液供给喷嘴47。

32.顶环45构成为在其下表面通过真空吸附保持基板w。顶环轴46通过未图示的电动机的驱动而旋转,由此顶环45和基板w旋转。顶环轴46与能够转动的顶环臂48连接,顶环臂48通过未图示的电动机驱动而转动,从而顶环45在进行基板w的研磨的研磨位置和进行基板w的装卸的装卸位置之间移动。另外,顶环45通过未图示的上下移动机构(例如由伺服电机和滚珠丝杠等构成的上下移动机构)相对于研磨垫43上下移动。

33.研磨台44通过配置于其下方的未图示的电动机而绕其轴心旋转。在研磨台44的上表面粘贴有研磨垫43,研磨垫43的上表面构成了研磨基板w的研磨面43a。研磨垫43使用例如发泡树脂、无纺布,在其表面(研磨面43a)形成有细微的凹凸来作为有效地防止堵塞、减少研磨阻力的容屑槽发挥作用。

34.基于研磨垫43的基板w的研磨像以下那样进行。分别使顶环45和研磨台44旋转,通过研磨液供给喷嘴47向研磨垫43上供给研磨液。在该状态下,使保持了基板w的顶环45下

降,进而通过由设置于顶环45中的气囊构成的加压机构(未图示)将基板w向研磨垫43的研磨面43a按压。基板w与研磨垫43在研磨液的存在下彼此滑动接触,由此,基板w的表面被研磨而被平坦化。

35.在研磨台44的内部配置有对基板w的膜厚进行测定的膜厚传感器(膜厚测定机)49。膜厚传感器49能够使用涡电流传感器、光学式传感器等非接触式的传感器,膜厚传感器49的检测面配置成朝向被保持于顶环45的基板w的表面。膜厚传感器49一边随着研磨台44的旋转而横穿基板w的表面移动,一边测定基板w的膜厚。膜厚的测定值被发送至未图示的研磨控制部而生成基板w的膜厚轮廓(沿着基板w的半径方向的膜厚分布),在达到规定的膜厚值的时刻使基板w的研磨处理结束。

36.修整单元41具备:与研磨垫43的研磨面43a接触的修整器51;经由万向接头52与修整器51连结的修整器轴53;设置于修整器轴53的上端的气缸54;以及将修整器轴53支承为旋转自如的修整器臂55。在修整器51的下表面固定有金刚石颗粒等磨粒。修整器51的下表面构成对研磨垫43的研磨面43a进行修整的修整面。

37.作为修整面的方式,能够应用圆形修整面(在修整器51的下表面整体固定有磨粒的修整面)、环状修整面(在修整器51的下表面的周缘部固定有磨粒的修整面)、或者多个圆形的修整面(在绕修整器51的中心大致等间隔地排列的多个小径片的表面固定有磨粒的修整面)。此外,在本实施例中的修整器51设置有圆形修整面。

38.修整器轴53和修整器51设置为能够相对于修整器臂55上下移动。气缸54是对修整器51施加向研磨垫43的按压力(修整器负荷)的装置,通过调整由后述的修整器控制部60向气缸54供给的空气压,能够调整修整器负荷。

39.修整器臂55由电动机57驱动,并构成为以支轴56为中心摆动。修整器轴53通过设置于修整器臂55中的未图示的电动机而旋转,由此,修整器51绕其轴心旋转。气缸54经由修整器轴53以规定的修整器负荷将修整器51按压于研磨面43a。万向接头52构成为容许修整器51的倾斜移动,并将修整器轴53的旋转传递至修整器51。由此,即使修整器轴53相对于研磨垫43的表面稍微倾斜,也能够使修整器51的下表面(修整面)与研磨垫43适当地抵接。

40.研磨面43a的修整如以下那样进行。使研磨台44和研磨垫43旋转,从未图示的修整液供给喷嘴向研磨垫43的研磨面43a供给修整液(例如纯水)。进一步,使修整器51绕其轴心旋转。修整器51通过气缸54以规定的修整器负荷按压于研磨面43a,从而使修整器51的修整面与研磨面43a接触。在该状态下使修整器臂55回旋,使与研磨垫43接触的修整器51在研磨垫43的大致半径方向上摆动。由此,研磨垫43的研磨面43a被旋转的修整器51削去,从而再次形成研磨面43a的细微的凹凸。

41.在修整器臂55固定有测定研磨面43a的高度的垫高度传感器(表面高度测定机)58。另外,在修整器轴53与垫高度传感器58相对地固定有传感器目标物59。虽然传感器目标物59构成为与修整器轴53和修整器51一体地上下移动,但垫高度传感器58的上下方向的位置是固定的。

42.垫高度传感器58是例如位移传感器,通过测定传感器目标物59的位移来检测与传感器目标物59连结的修整器51的高度。由于修整器51与研磨垫43接触,因此通过测定修整器51能够间接地测定修整处理中的研磨垫43的研磨面43a的高度(研磨垫43的厚度)。作为垫高度传感器58,能够使用线性标度式传感器、激光式传感器、超声波传感器、或者涡电流

式传感器等各种类型的传感器。

43.由垫高度传感器58进行的研磨面43a的高度的测定在研磨垫43的半径方向上划分的多个规定的区域(图5的“监控区域”)进行。通过垫高度传感器58来测定修整器51的下表面(修整面)所接触的区域(规定的监控区域)中的研磨面43a的高度的平均。在多个监控区域中,通过测定研磨垫43的高度,能够得到研磨垫43的高度轮廓(研磨面43a的高度的剖面形状)。

44.垫高度传感器58与修整器控制部60连接,垫高度传感器58的输出信号(即,研磨面43a的高度的测定值)被发送至修整器控制部60。修整器控制部60具如下功能:根据研磨面43a的高度的测定值获取研磨垫43的轮廓,进而判定研磨垫43的修整是否正确地进行。

45.修整单元41还具备:测定研磨台44和研磨垫43的旋转角度的台旋转式编码器61;以及测定修整器51的回旋角度的修整器旋转式编码器62。这些台旋转式编码器61和修整器旋转式编码器62是测定角度的绝对值的绝对编码器,并与修整器控制部60连接。修整器控制部60能够获取由垫高度传感器58进行研磨面43a的高度测定时的研磨台44和研磨垫43的旋转角度、乃至修整器51的回旋角度的信息。

46.在研磨垫43的上方配置有测定研磨垫43的表面粗糙度的垫粗糙度测定器63。作为该垫粗糙度测定器63,能够使用光学式等公知的非接触型的表面粗糙度测定器。垫粗糙度测定器63与修整器控制部60连接,研磨垫43的表面粗糙度的测定值被发送至修整器控制部60。

47.修整器控制部60与装置控制部15连接,除了接收来自装置控制部15的控制信号而进行对研磨垫的修整器处理之外,还进行后述的研磨垫轮廓控制处理。在装置控制部15连接有键盘、麦克风、平板电脑等输入部65;以及显示器、扬声器等输出部66。用于控制基板处理装置10的动作的控制程序可以预先安装于构成装置控制部15的计算机,或者可以存储于cd-rom、dvd-rom等存储介质,另外,也可以经由互联网而安装于装置控制部15。另外,装置控制部15可以装配于基板处理装置10,或者也可以构成为通过网络与基板处理装置10连接。

48.接着,参照图3,对修整器51的摆动进行说明。修整器臂55(为了图面的简略化而用直线表示)以点j为中心顺时针和逆时针回旋规定的角度。该点j的位置相当于支轴56(参照图2)的中心位置。并且,通过修整器臂55的回旋,修整器51的旋转中心在由圆弧l所示的范围内在研磨垫43的半径方向上摆动。

49.图4是研磨垫43的研磨面43a的局部放大图。修整器51的摆动范围(摆动幅度l)被分割为多个(在图4的例中是七个)扫描区域(摆动区间)s1~s7。这些扫描区域s1~s7是在研磨面43a上预先设定的假想的区间,沿着修整器51的摆动方向(即研磨垫43的半径方向)排列。修整器51一边以其中心横穿这些扫描区域s1~s7的方式移动,一边对研磨垫43进行修整。这些扫描区域s1~s7的长度可以彼此相同,或者也可以不同。

50.图5是表示研磨垫43的扫描区域s1~s7与监控区域m1~m10的位置关系的说明图,图的横轴表示从研磨垫43的中心起的距离。在本实施方式中,以设定了七个扫描区域和十个监控区域的情况为例,但这些数量能够适当变更。另外,在从扫描区域的两端起的相当于修整器51的半径的宽度的区域中,垫轮廓的控制较困难,因此,在内侧(从垫中心起r1~r3的区域)和外侧(从垫中心起r4~r2的区域)设置监控排除宽度,但并非一定要设置排除宽

度。

51.在研磨垫43上摆动时的修整器51的移动速度被基于每个扫描区域s1~s7而预先设定,或者能够适当调整。修整器51的移动速度分布表示各扫描区域s1~s7中的修整器51的移动速度。

52.修整器51的移动速度是研磨垫43的垫高度轮廓的决定要素之一。研磨垫43的削切率表示每单位时间由修整器51削去的研磨垫43的量(厚度)。在使修整器以匀速移动的情况下,通常在各扫描区域中被削去的研磨垫43的厚度各不相同,因此,削切率的数值也基于每个扫描区域而不同。但是,垫轮廓通常优选维持为初始形状,因此,调整移动速度,以使各扫描区域的削去量的差变小。

53.这里,提高修整器51的移动速度意味着缩短修整器51在研磨垫43上的停留时间,即降低研磨垫43的削去量。另一方面,降低修整器51的移动速度意味着延长修整器51在研磨垫43上的停留时间,即提高研磨垫43的削去量。因此,通过提高某一扫描区域中的修整器51的移动速度,能够降低该扫描区域中的削去量,通过降低某一扫描区域中的修整器51的移动速度,能够提高该扫描区域中的削去量。由此,能够调节研磨垫整体的垫高度轮廓。

54.修整器控制部60是安装有进行对研磨垫43的修整处理和后述的研磨垫轮廓的控制处理的控制程序的通用或专用的计算机装置。该控制程序可以预先安装于构成修整器控制部60的计算机,或者可以存储于cd-rom、dvd-rom等存储介质,另外,也可以经由互联网而安装于装置控制部15。另外,修整器控制部60可以装配于基板处理装置10,或者也可以构成为通过网络与基板处理装置10连接。

55.如图6所示,修整器控制部60具备:修整模型设定部71、基础轮廓计算部72、削切率计算部73、评价指标制定部74、移动速度计算部75、垫高度检测部76、修整器负荷设定部77、垫高度校正部78、校正数据存储部79以及设定输入部80,该修整器控制部60获取研磨垫43的轮廓,并且在规定的时刻将扫描区域中的修整器51的移动速度设定为最佳。

56.修整模型设定部71设定用于计算扫描区域中的研磨垫43的磨损量的修整模型矩阵s。修整模型矩阵s是将监控区域的分割数设为m(在本实施例中是10)、将扫描区域的分割数设为n(在本实施例中是7)时的m行n列的实数矩阵,由后述的各种参数决定。

57.将在研磨垫43上设定的各扫描区域中的修整器的扫描速度设为v=[v1、v2、

…

、vn]、并将各扫描区域的宽度设为w=[w1、w2、

…

、wn]时,各扫描区域中的修整器(的中心)的停留时间由下式表示。

[0058]

t=w/v=[w1/v1、w2/v2、

…

、wn/vn]

[0059]

此时,将各监控区域中的垫磨损量设为u=[u1、u2、

…

、um]时,使用前述的修整模型矩阵s和各扫描区域中的停留时间t进行如下矩阵运算,从而计算出垫磨损量u。

[0060]

u=st

[0061]

在修整模型矩阵s的导出中,能够考虑例如1)削切率模型、2)修整器直径、3)扫描速度控制的各要素,并适当组合。以修整模型矩阵s的各要素与监控区域中的停留时间成比例,或者与刮擦距离(移动距离)成比例为前提设定削切率模型。

[0062]

另外,关于修整器直径,以考虑修整器51的直径(遍及修整器的有效区域整体地研磨垫按照相同的削切率磨损),或不考虑修整器51的直径(仅按照修整器51的中心位置处的削切率)为前提设定修整模型矩阵s的各要素。通过考虑修整器直径,对于例如环状地涂布

有金刚石颗粒的修整器也能够定义适当地修整模型矩阵。关于扫描速度控制,与修整器的移动速度的变化是阶梯状还是斜坡状中的任一种对应地设定修整模型矩阵s的各要素。通过适当组合这些参数,能够根据修整模型矩阵s计算出与实际状态更加拟合的削切量,从而求出正确的轮廓预测值。

[0063]

垫高度检测部76将由垫高度传感器58连续地测定出的研磨垫43的高度数据与该研磨垫上的测定坐标数据对应起来,从而检测各监控区域中的垫高度。关于与修整器负荷对应的垫高度的轮廓(垫高度轮廓)的校正将在之后叙述。

[0064]

基础轮廓计算部72在规定的时刻或规定条件成立的时刻(t1)计算出收敛时的垫高度的目标轮廓(基础轮廓htg(j))(参照图7)。基础轮廓被用于由后述的移动速度计算部75使用的目标削切量的计算。基础轮廓可以基于垫初始状态下的研磨垫的高度分布(diff(j))和测定出的垫高度来计算,或者也可以作为设定值来赋值。另外,在不设定基础轮廓的情况下,也可以计算研磨垫43的形状成为平坦的目标削切量。

[0065]

目标削切量的基础是使用表示当前时刻(t2)下的各监控区域的垫高度的垫高度轮廓h

p

(j)[j=1,2

…

m]和另外设定的收敛时目标减少磨损量a

tg

而由下式计算出的:

[0066]

min{h

p

(j)}-a

tg

[0067]

另外,各监控区域的目标削切量能够考虑前述的基础轮廓而由下式计算:

[0068]

min{h

p

(j)}-a

tg

+diff(j)

[0069]

削切率计算部73计算各监控区域中的修整器的削切率。例如,可以根据各监控区域中的垫高度的变化量的斜率来计算削切率。

[0070]

评价指标制定部74通过使用后述的评价指标来计算并校正扫描区域中的最佳的停留时间(摆动时间),从而使各扫描区域中的修整器的移动速度最优化。该评价指标是基于1)与目标削切量的偏差、2)与基准处理方法下的停留时间的偏差、以及3)相邻的扫描区域间的速度差的指标,是各扫描区域中的停留时间t=[w1/v1、w2/v2、

…

、wn/vn]的函数。并且,通过确定各扫描区域中的停留时间t以使该评价指标成为最小,从而使修整器的移动速度最优化。

[0071]

1)与目标削切量的偏差

[0072]

在将修整器的目标削切量设为u0=[u

01

、u

02

、

…

、u

0m

]时,通过求出与前述的各监控区域中的垫磨损量u(=st)的差的平方值(|u-u0|2),从而计算出与目标削切量的偏差。此外,用于决定目标削切量的目标轮廓能够在研磨垫的使用开始后的任意的时刻决定,或者也可以基于手动设定的值来决定。

[0073]

2)与基准处理方法下的停留时间的偏差

[0074]

如图8所示,通过求出基于在各扫描区域中设定的基准处理方法的修整器的移动速度(基准速度(基准停留时间t0))与各扫描区域中的修整器的移动速度(修整器的停留时间t)的差(δt)的平方值(δt2=|t-t0|2),能够计算出与基准处理方法下的停留时间的偏差。这里,基准速度是指各扫描区域中预计能够得到平坦的削切率的移动速度,是预先通过实验、模拟得到的值。在通过模拟求出基准速度的情况下,能够设为例如修整器的刮擦距离(停留时间)与研磨垫的削切量呈比例来进行计算。此外,在同一研磨垫的使用中,也可以根据实际的削切率适当更新基准速度。

[0075]

3)相邻的扫描区域间中的速度差

[0076]

在本实施方式的研磨装置中,还通过抑制相邻的扫描区域中的速度差来抑制随着移动速度的急剧变化给研磨装置带来的影响。即,通过求出相邻的扫描区域中的速度的差的平方值(|δv

inv

|2),能够计算出相邻的扫描区域间中的速度差的指标。这里,如图8所示,作为扫描区域间的速度差,能够应用基准速度的差(δ

inv

)和修整器的移动速度(δv)中的任一个。此外,由于扫描区域的宽度为固定值,因此速度差的指标依存于各扫描区域中的修整器的停留时间。

[0077]

评价指标制定部74基于这三个指标来定义由下式所示的评价指标j:

[0078]

j=γ|u-u0|2+λ|t-t0|2+η|δv

inv

|2[0079]

这里,评价指标j的右边的第一项、第二项以及第三项分别是由与目标削切量的偏差、与基准处理方法下的停留时间的偏差以及相邻的扫描区域间中的速度差而引起的指标,并且都依存于各扫描区域中的修整器的停留时间t。

[0080]

并且,在移动速度计算部75中,进行使评价指标j的值成为最小值的最优化运算,求出各扫描区域中的修整器的停留时间t,并对修整器的移动速度进行校正。作为最优化运算的手法,能够使用二次规划法,也可以使用基于模拟的收敛运算、pid控制。

[0081]

在上述的评价指标j中,γ、λ以及η是规定的加权值,能够在同一研磨垫的使用中适当变更。通过变更这些加权值,能够根据研磨垫、修整器的特性、装置的运转状况来适当调整应当重视的指标。

[0082]

此外,在计算修整器的移动速度时,优选设为合计修整时间在规定值以内。这里,合计修整时间是指,基于修整器的整个摆动区间(在本实施例中是扫描区域s1~s7)的移动时间。当合计修整时间(修整所需的时间)变长时,可能会对基板的研磨行程、搬运行程等其他行程产生影响,因此,优选适当校正各扫描区域中的移动速度,以使该值不超过规定值。另外,由于存在装置的机构上的制约,因此也优选设定修整器的移动速度,以使修整器的最大(及最小)移动速度以及最大速度(最小速度)相对于初始速度的比率为设定值以内。

[0083]

此外,在由于新的修整器与研磨垫的组合而导致不清楚适当的修整条件的情况下、在刚更换修整器、研磨垫后这样的还没有确定修整器的基准速度(基准停留时间t0)的情况下,移动速度计算部75也可以仅适用与目标削切量的偏差的条件来确定评价指标j(下述)而使各扫描区域中的修整器的移动速度最优化(初始设定)。

[0084]

j=|u-u0|2[0085]

修整器负荷设定部77设定从修整器51施加于研磨垫43的研磨面43a的负荷(修整器负荷),并使气缸54的位置变化而调节对研磨垫43的修整器负荷。当使修整器负荷从基准值(基准修整器负荷)变化时,基于修整器51的对研磨垫43的压入量产生变化。例如,当修整器负荷变大时,研磨垫43被进一步按压,因此垫高度变低。相反地,当修整器负荷变小时,研磨垫43的垫高度变高。其结果是,由于研磨面43a的位置发生变动,因此不能计算出研磨垫43的高度(减少磨损量)。

[0086]

为了抵消由修整器负荷的变化引起的垫高度的变化,垫高度校正部78计算出与修整器负荷的变化量对应的垫高度的校正值。垫高度的变化量根据研磨垫43的径向的位置而可能不同,因此,构成为根据研磨垫43的径向的位置来计算多个垫高度的校正值。

[0087]

图9是表示使修整器负荷变化的情况下的研磨垫高度的分布的一例的曲线图,横轴是研磨垫的半径方向的位置,与纵轴相交的点表示半径位置为零(研磨垫的中心)。另外,

垫高度表示相对于预先设定的基准值的相对高度,值越大则表示研磨垫43的研磨面43越高。在图9的曲线图中,随着修整器负荷变大,垫高度变低,另外,示出了半径位置越大(靠近研磨垫43的外周)则垫高度越低。这些垫高度的数据是对每个修整器负荷在多个半径位置(在图9的例中,从距研磨垫中心50mm的位置起每间隔50mm直到350mm为止的七个点)预先通过测试来测定,并作为负荷/半径区分垫高度参照数据存储于校正数据存储部79。

[0088]

负荷/半径区分垫高度参照数据的测定可以静态地(在使研磨台44和修整器51停止的状态下)测定,也可以动态地(在接近实际的研磨垫43的修整的状态下,使研磨台44和修整器51旋转,进而使修整器51摆动的状态下)测定。在动态地测定的情况下,优选能够连续地获取多个半径位置处的数据。另外,对于负荷和半径位置,不限于上述的例,只要是接近实际的使用范围的状况就可以适当变更,但优选负荷和半径位置分别为三点以上。

[0089]

垫高度校正部78中的垫高度校正量的运算能够像例如以下那样进行。将在修整器负荷设定部77中设定的修整器负荷设为df

x

时,从存储于校正数据存储部79的负荷/半径区分垫高度参照数据中读取与该df

x

接近的两个修整器负荷(df1、df2)和与该修整器负荷对应的垫高度参照数据(padh1、padh2),并通过下式插值计算出相对于设定的修整器负荷df

x

的垫高度padh

x

。

[0090]

padh

x

=(padh

1-padh2)/(df1―df2)

×

(df

x-df2)+padh2[0091]

其中,df1<df

x

<df2[0092]

此外,作为插值公式,除了上式那样的线性插值之外,也可以是例如通过样条进行插值。

[0093]

例如,图9那样,对于每10n的修整器负荷,负荷/半径区分垫高度参照数据被存储于校正数据存储部79,在将df

x

设定为15n的情况下,df1为10n,df2为20n。因此,从校正数据存储部79读取与修整器负荷10n、20n对应的垫高度参照数据,并对研磨垫的每个半径位置计算出垫高度h

x

。垫高度校正部78分别对于规定的基准负荷和用于实际的修整的修整器负荷(测定负荷)在研磨垫的每个半径位置计算由上式计算出的垫高度padh

x

。计算出的垫高度padh

x

的值被存储于校正数据存储部79。

[0094]

图10的曲线图是将通过插值计算出的垫高度的值沿着研磨垫的半径位置排列的图,示出了基准负荷(例如25n)下的垫高度padh

bdf

与测定负荷(例如15n)下的垫高度padh

mdf

。这里,基准负荷与测定负荷无关而为恒定的情况较多,因此,也可以在预先计算出的基础上存储于校正数据存储部79。由此,能够缩短垫高度校正处理。

[0095]

垫高度校正部78通过下式对研磨垫的每个半径位置计算校正量padh

delta

(r),该校正量padh

delta

(r)用于将基于测定负荷的垫高度padh

mdf

(r)转换为基准负荷padh

bdf

(r)。

[0096]

padh

delta

(r)=padh

mdf

(r)-padh

bdf

(r)

[0097]

接着,垫高度校正部78通过根据对每个半径位置得到的校正量的值实施插值处理,从而生成相对于研磨垫的半径位置的校正量的函数f(df、r)。

[0098]

图11是表示校正量的函数f(df、r)的一例的曲线图,各点是通过上式计算出的校正量padh

delta

(r)的离散值(例如,从距研磨垫中心50mm的位置起每间隔50mm直到350mm为止的七个点),曲线表示基于该离散值通过样条插值得到的函数f的例子,直线表示通过相邻的离散值利用线形插值得到的函数f的例子。为了得到函数f能够使用适当的插值公式,但在相邻的离散值的差较大的情况下,优选利用线形插值得到函数f。

[0099]

这里,垫高度测定数据、校正值的计算公式优选根据用于修整的研磨垫的种类(硬度)来制定,或者也可以按照研磨垫与修整器的每个组合来制定。另外,也可以在研磨台固有地确定垫高度测定数据、校正值的计算公式。

[0100]

垫高度校正部78使用上述那样得到的函数f(df,r),根据在某一半径位置测定出的研磨垫的高度(测定高度)padh

measure

(r),通过下式来计算用于垫控制的垫高度(重新调整到基准负荷的垫高度)padh(r)。

[0101]

padh(r)=padh

measure

(r)+padh

delta

(r)

[0102]

设定输入部80是例如键盘、鼠标等输入设备,并输入修整模型矩阵s的各成分的值、制约条件的设定、削切率更新循环、移动速度更新循环这样的各种参数。另外,在设置于修整器控制部60的未图示的存储器中存储有用于使构成修整器控制部60的各结构要素动作的程序的数据、修整模型矩阵s的各成分的值、目标轮廓、评价指标j的加权值、修整器的移动速度的设定值这样的各种数据。

[0103]

图12是表示在更换研磨垫后,一边对多片基板w进行研磨和清洗处理,一边控制修整器的移动速度的顺序的流程图。当通过垫使用时间的重置处理等而在装置控制部15中检测到研磨垫43被更换时(步骤s10),修整模型设定部71考虑削切率模型、修整器直径、扫描速度控制的参数而导出修整模型矩阵s(步骤s11)。此外,在更换前后的研磨垫43为相同种类的情况下,能够继续使用相同的修整模型矩阵。

[0104]

接着,判定是否要进行修整器的基准速度的计算(例如,是否通过设定输入部80输入有表示进行基准速度计算的指令)(步骤s12)。在进行基准速度的计算的情况下,在移动速度计算部45中,通过修整器的目标削切量u0和各监控区域中的垫磨损量u来设定各扫描区域中的修整器的移动速度(停留时间t),以使以下评价指标j成为最小值(步骤s13)。也可以将计算出的基准速度设定为移动速度的初始值。

[0105]

j=|u-u0|2[0106]

之后,当基板w被设置时,进行基板w的研磨和清洗处理(步骤s14),在满足规定条件的情况下,进行基础轮廓的计算。另外,在满足了其他条件时进行削切率的计算或修整器移动速度的更新(参照图13)。垫更换的指示可以根据基板w的处理片数来决定,也可以根据研磨垫的高度自动判断。

[0107]

图13是表示基板w的处理顺序的流程图,当在装置控制部15中发出基板处理开始指令时(步骤s30),修整器控制部60判定是否满足了规定条件(在图13的例中,是指是否达到削切率计算循环(例如,规定片数的基板w的研磨))(步骤s31)。在达到的情况下,计算后述的基准负荷垫高度(步骤s32),进而在削切率计算部73中,计算并更新各扫描区域中的修整器的削切率(步骤s33)。另一方面,在未满足条件的情况下,跳过削切率的更新处理。

[0108]

进一步地,修整器控制部60判定是否满足了规定条件(在图13的例中,是指是否达到移动速度更新循环(例如,规定片数的基板w的研磨))(步骤s34)。在达到的情况下,计算基准负荷垫高度(步骤s35),在移动速度设定部75中,通过计算出评价指标j成为最小的修整器的停留时间来进行各扫描区域中的修整器移动速度的最优化(步骤s36)。然后,设定被最优化的移动速度的值,并更新修整器的移动速度(修整处理程序)(步骤s37)。

[0109]

图14是表示步骤s35(和步骤s32)中的基准负荷垫高度的计算处理的流程图,垫高度校正部78读取存储于校正数据存储部79的垫高度的测定值的数据(步骤s50)。接着,垫高

度校正部78通过对研磨垫的每个监控区域取得对应的半径位置处的测定值的平均值来计算各监控区域的垫平均高度(步骤s51),并作为垫高度的测定值padh

measure

(r)(步骤s51)。或者,代替计算各监控区域的平均值,也可以将各半径位置处的测定值作为padh

measure

(r)。

[0110]

接着,垫高度校正部78读取与由修整器负荷设定部77设定的修整器负荷(测定负荷)df

x

接近的两个修整器负荷(df1、df2)和与该修整器负荷对应的垫高度参照数据(padh1、padh2)(步骤s52)。同样地,读取与基准负荷接近的两个修整器负荷和与之对应的垫高度参照数据。

[0111]

垫高度校正部78根据读取到的修整器负荷和垫高度参照数据,对研磨垫的每个半径位置,通过插值来计算与基准负荷和测定负荷对应的垫高度(步骤s53)。然后,根据通过插值得到的垫高度的信息,生成相对于测定负荷的垫高度的校正量的计算公式f(df,r)(步骤s54)。

[0112]

接着,垫高度校正部78根据得到的计算公式f(df、r)来计算与垫高度的测定值padh

measure

(r)的半径位置对应的校正量padh

delta

(r)(步骤s55),并通过该校正量来计算基准负荷垫高度padh(r)(步骤s56)。

[0113]

在图13中,当计算出基准负荷垫高度padh(r),且根据计算条件而计算结束时,对设置于基板研磨单元的基板w进行研磨处理(步骤s38)。基板w的研磨能够进行到成为预先设定的膜厚为止,或者基底层露出为止。当研磨结束后的基板w被从基板研磨单元取出时,修整器控制部60按照设定的修整处理程序驱动修整器51而进行研磨垫43的修整处理(步骤s39)。当进行对研磨垫43的修整处理时,通过垫高度传感器58进行研磨面43a的高度(垫高度)的测定(步骤s40),测定出的数据被保存于修整器控制部60内的存储器(步骤s41)。研磨后的基板w被送至清洗部14(第一基板清洗装置30、第二基板清洗装置31、基板干燥装置32)而对基板施加清洗/干燥(步骤s42),并通过基板处理装置10被取出到外部。

[0114]

在图12中,当基板处理14结束时,判定是否满足基础轮廓的获取条件(例如,规定片数的基板w的研磨)(步骤s15),在满足了条件的情况下,在基础轮廓计算部72中计算收敛时的垫高度的目标轮廓(基础轮廓)(步骤s16)。在没有满足基础轮廓的获取条件的情况下(没有研磨规定片数的基板w的情况),返回步骤s14,对下一个基板w进行研磨和清洗处理。

[0115]

当设定了基础轮廓时,对下一个基板w进行研磨/清洗处理(步骤s17)。该研磨/清洗处理与用图13的流程图说明过的相同,因此省略详细的说明。之后,直到研磨垫的削去量变大而小于更换基准值为止(步骤s18),在步骤s17中继续进行基板处理。然后,在研磨垫的高度小于更换基准值的情况下(在步骤s18中,“是”),装置控制部15经由输出部66向操作者指示研磨垫更换(步骤s19)。

[0116]

图15表示使修整器负荷从12n变化至24n的情况下的垫高度相对于研磨垫半径位置的关系的一例的曲线图。在没有进行垫高度校正的情况下(图15的(a)),当修整器负荷增加至24n时,垫高度轮廓的测定值(与12n的情况相比)降低,因此不能适当地计算修整器的移动速度。与此相对,在进行了垫高度校正的情况下(图15的(b)),即使修整器负荷增加,垫高度轮廓的测定值也是(与12n的情况相比)几乎不变的状态,从而能够适当地计算修整器的移动速度。

[0117]

研磨垫43的厚度的变化根据垫的厚度、弹性系数(垫的坚硬程度)、截面积而可能不同,因此优选对研磨垫的每个种类设置对基准负荷的校正数据。另外,研磨垫43每次进行

修整都会稍微磨损,因此当修整的次数变多时,存在与刚更换后的研磨垫的厚度相比无法忽视磨损量的变化的情况。

[0118]

因此,可以在每次计算基准负荷垫高度padh(r)(步骤s56)时,加入与垫使用时间(或垫的磨损量)对应的调整系数f(t)来计算垫高度。在该情况下,基准负荷垫高度padh(r)能够通过下式进行计算:

[0119]

padh(r)=padh

measure

(r)+f(t)

×

padh

delta

(r)

[0120]

这里,调整系数f(t)能够预先通过测试确定,在这里是与研磨垫的使用时间t对应的函数,但也可以构成为将对研磨垫的修整器处理的次数作为自变量来确定。

[0121]

上述的实施方式是以具有属于本发明的技术领域的通常的知识的人能够实施本发明为目的而记载的。上述实施方式的各种变形例只要是本领域技术人员就当然能够实现,本发明的技术思想也能够应用于其他实施方式。本发明不限于记载的实施方式,而是解释为按照由本发明所要求保护的范围所定义的技术思想的最大的范围。