1.本公开涉及锗的回收方法。

背景技术:

2.在二极管等的半导体材料、玻璃制光纤中的芯部的添加剂等各种工业制品的原料中使用了锗(ge)。近年来,锗的价格飞涨。例如,专利文献1和专利文献2中公开了回收ge的技术。专利文献1公开了一种利用袋式过滤器回收ge并在光纤制造步骤中将其再利用的技术。专利文献2公开了一种使光纤制造时的废液中所含的ge吸附在螯合纤维上并回收的光纤制造废液的处理方法和处理装置。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2004-2088号公报

6.专利文献2:日本特开2017-140571号公报

技术实现要素:

7.发明要解决的课题

8.在光纤制造时,作为光纤中的芯部的添加剂的锗的一部分在芯部的生成中未被利用,而是作为废气被排出。由于废气中所含的锗的量是微量的,并且含锗的粒子非常微细,因此,不容易有效且廉价地回收锗。即使在以往的方法中,锗的回收效率也不一定高。另外,在专利文献2所示的使用鳌合纤维的技术中,设备昂贵。

9.本公开的目的在于提供一种能够有效且廉价地从光纤制造时的废气中回收锗的锗回收方法。

10.解决课题的手段

11.本公开的锗的回收方法是从制造光纤时排出的废气中回收锗的方法,该方法包括:

12.从所述废气中分离含锗粉尘的第一步骤;

13.将锗从所述第一步骤中分离出的所述含锗粉尘提取到液体中从而得到锗提取液的第二步骤;

14.将在所述第二步骤中得到的所述锗提取液与固体残渣分离的第三步骤;

15.使含锗化合物从在所述第三步骤中分离出的所述锗提取液中析出的第四步骤;以及

16.将在所述第四步骤中析出的所述含锗化合物与液体分离的第五步骤。

17.发明的效果

18.根据本公开,可以提供能够有效且廉价地从光纤制造时的废气中回收锗的锗回收方法。

附图说明

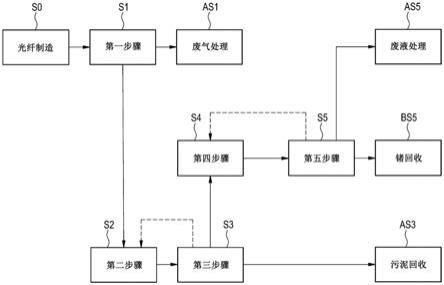

19.[图1]图1是示出根据本公开的实施方案的锗回收方法的流程图。

[0020]

[图2]图2是示意性示出根据本公开的实施方案的第二步骤和第三步骤的图。

[0021]

[图3]图3是示意性示出根据本公开的实施方案的一个方面的第四步骤和第五步骤的图。

[0022]

[图4]图4是示意性示出根据本公开的实施方案的另一方面的第四步骤和第五步骤的图。

具体实施方式

[0023]

[本公开的实施方案的说明]

[0024]

首先列举本公开的实施方案并说明。

[0025]

根据本实施方案的锗的回收方法为(1)一种从制造光纤时排出的废气中回收锗的方法,该方法包括:

[0026]

从所述废气中分离含锗粉尘的第一步骤;

[0027]

将锗从所述第一步骤中分离出的所述含锗粉尘提取到液体中从而得到锗提取液的第二步骤;

[0028]

将在所述第二步骤中得到的所述锗提取液与固体残渣分离的第三步骤;

[0029]

使含锗化合物从在所述第三步骤中分离出的所述锗提取液中析出的第四步骤;以及

[0030]

将在所述第四步骤中析出的所述含锗化合物与液体分离的第五步骤。

[0031]

根据上述的锗回收方法,不论从废气中分离含锗粉尘的方法如何,通过将锗从含锗粉尘提取到液体中,并使含锗化合物从得到的提取液中析出,从而可以有效且廉价地回收废气中所含的锗。

[0032]

(2)上述(1)的锗的回收方法,

[0033]

在所述第一步骤中,使用湿式集尘机或干式集尘机从所述废气中捕集所述含锗粉尘,

[0034]

在所述第二步骤中,通过调整包含所述含锗粉尘的浆料的ph或温度,从而将锗从所述含锗粉尘提取到液体中,

[0035]

在所述第四步骤中,通过浓缩所述锗提取液或者在所述锗提取液中添加金属盐,从而可以使所述含锗化合物从所述锗提取液中析出。

[0036]

在上述的回收方法中,在第一步骤中可以采用湿式集尘机和干式集尘机中的任一者。在第二步骤中,通过采用调整浆料的ph或温度的方法,即使以廉价的方法也能够有效地将锗提取到液体中。而且,在第四步骤中,通过浓缩锗提取液或者向锗提取液中添加金属盐以使其共沉淀,从而可以通过廉价的手段有效地析出含锗化合物。通过依照该工序,可以有效且廉价地回收废气中所含的锗。

[0037]

(3)上述(2)的锗的回收方法,

[0038]

在所述第二步骤中,可以将所述浆料的ph调整为8.5以上11以下,以将锗提取到液体中。

[0039]

通过使浆料呈碱性,促进了含锗粉尘向液体中的溶解。而且增加了锗向液体中的

溶出量,可以有效地回收锗。

[0040]

(4)上述(2)的锗的回收方法,

[0041]

在所述第二步骤中,可以将所述浆料的温度调整为30℃以上95℃以下,以将锗提取到液体中。

[0042]

通过使浆料的温度为高温,可以使含锗粉尘适当地分散到浆料中。而且,伴随着分散,锗的溶出量增加,可以有效地回收锗。

[0043]

(5)上述(2)至上述(4)中任一项的锗的回收方法,

[0044]

在所述第一步骤中使用干式集尘机从所述废气中捕集所述含锗粉尘,

[0045]

在所述第二步骤中,将通过所述干式集尘机捕集的含锗粉尘添加到通过所述第三步骤分离出的所述锗提取液中,从而可以将锗提取到液体中。

[0046]

在使用干式集尘机的方法中,进行了将含锗粉尘浆料化的步骤。作为用于该浆料化的液体,可以使用在第三步骤中分离出的锗提取液。

[0047]

(6)上述(2)至上述(5)中任一项的锗的回收方法,

[0048]

在所述第四步骤中,添加与锗形成复合氧化物的溶解性金属盐,从而可以使所述含锗化合物从所述锗提取液中析出。

[0049]

通过添加与锗形成复合氧化物的溶解性金属盐,可以以溶解于锗提取液中的锗与添加的金属所形成的复合氧化物的形式高收率地进行回收。

[0050]

(7)上述(2)至上述(5)中任一项的锗的回收方法,

[0051]

在所述第四步骤中,添加吸附锗的难溶性金属盐,从而可以使所述含锗化合物从所述锗提取液中析出。

[0052]

通过添加吸附锗的难溶性金属盐,可以使锗汇集在难溶性金属盐的表面以使含锗化合物析出,从而可以高收率地回收锗提取液中溶解的锗。

[0053]

(8)上述(2)至上述(7)中任一项的锗的回收方法,

[0054]

在所述第四步骤中,可以添加碱土类金属盐从而使所述含锗化合物从所述锗提取液中析出。

[0055]

通过添加碱土类金属盐,可以使含锗化合物适当地析出,并且能够以高收率回收在锗提取液中溶解的锗。

[0056]

(9)上述(8)的锗的回收方法,

[0057]

所述第四步骤中的所述碱土类金属盐的添加量相对于液体中的锗当量可以为0.8当量以上3.0当量以下。

[0058]

通过以上述添加量添加碱土类金属盐,不限于以1:1的当量比包含锗和碱土类金属的复合氧化物,也可以诱导生成在当量比方面碱土类金属多的复合氧化物,从而能够以高收率回收在锗提取液中溶解的锗。

[0059]

(10)上述(2)至上述(9)中任一项的锗的回收方法,

[0060]

在所述第五步骤中,可以对所述含锗化合物进行分成粗粒和细粒的分级处理,回收所述粗粒,并使所述细粒返回到所述第四步骤中循环使用。

[0061]

在上述的构成中,通过使经过分级后的含锗化合物的细粒返回到第四步骤中,使得该细粒作为使含锗化合物析出时的籽晶而发挥作用。由此,可以诱导锗化合物的析出,从而能够以高收率回收在锗提取液中溶解的锗。

[0062]

[本公开的实施方案的详细内容]

[0063]

下面参照附图说明本公开的锗的回收方法的实施方案的详细内容。图1是示出根据本实施方案的锗的回收方法的流程图。该锗的回收方法为从制造光纤时(光纤制造s0)排出的废气中回收锗的方法。该方法包括从光纤制造s0所排出的废气中分离含锗粉尘的第一步骤s1、将锗从第一步骤s1中分离出的含锗粉尘提取到液体中从而得到锗提取液的第二步骤s2、将第二步骤s2中得到的锗提取液与固体残渣分离的第三步骤s3、使含锗化合物从在第三步骤s3中分离出的锗提取液中析出的第四步骤s4、以及将在第四步骤中析出的含锗化合物与液体分离的第五步骤s5。

[0064]

光纤制造s0表示通过mcvd法、ovd法、vad法等制造作为光纤母材的玻璃体的步骤。在光纤制造s0中,在添加锗作为玻璃体的原料的情况下,未层叠在玻璃体上的含锗粒子与其它未堆积粒子、气体一起作为废气而排出。

[0065]

第一步骤s1是从光纤制造s0所排出的废气中分离包含含锗粒子和其它未堆积粒子的含锗粉尘的步骤。在第一步骤s1中,可以使用湿式集尘机或干式集尘机从废气中捕集含锗粉尘。作为湿式集尘机,可以采用洗涤器、湿式电气集尘机等。作为干式集尘机,可以采用旋风除尘器、干式电气集尘机、袋式过滤器、陶瓷过滤器等。湿式集尘机在捕集含锗粉尘时浆料量变多,因此可能会使设备大型化。干式集尘机不用担心浆料量变多,因此相比于湿式集尘机可以使设备小型化。干式集尘机可以是与废气的温度和量对应的耐热性优异的设备。捕集了含锗粉尘的废气通过废气处理as1而被除去。废气处理as1可以采用公知的手段。

[0066]

第二步骤s2是将锗从第一步骤s1中所分离出的含锗粉尘中提取到液体中从而得到锗提取液的步骤。在第一步骤s1采用干式集尘的情况下,使所捕集的含锗粉尘与工业用水等液体混合从而形成浆料。在第一步骤s1采用湿式集尘的情况下,可以直接使用所捕集的含锗粉尘的浆料。通过该方法获得的浆料的ph通常为3以下。通过浆料化,可以将锗提取到液体中从而得到锗提取液。

[0067]

在第二步骤s2中,通过调整包含含锗粉尘的浆料的ph或温度,可以进一步将锗从含锗粉尘提取到液体中。通过在第二步骤s2中采用调整浆料的ph或温度的方法,可以以廉价的方法有效地将锗提取到液体中。

[0068]

在调整浆料的ph的情况下,可以将浆料的ph调整为碱性的范围,例如可以将ph调整为8.5以上11以下。另外,可以将ph调整为9.5以上11以下。通过使浆料为碱性,可以使微量包含锗的二氧化硅的一部分溶解,从而进一步将锗提取到液体中。另外,可以在将浆料的ph设为强碱性(例如ph=10)之后再次调整为酸性或中性。

[0069]

在调整浆料的温度的情况下,可以将浆料的温度调整为30℃以上100℃以下。另外,可以将浆料的温度调整为30℃以上95℃以下、50℃以上95℃以下、进一步为60℃以上95℃以下。通过使浆料的温度为高温,可以使含锗粉尘适当地分散在浆料中,从而可以将锗进一步提取到液体中。

[0070]

第三步骤s3是将第二步骤s2中得到的锗提取液与固体残渣分离的步骤。该固体残渣是以二氧化硅为主要成分的固体。作为分离的方法,可以采用沉淀分离、减压过滤、加压过滤等方法。考虑到二氧化硅粒子为细粒,可以采用压滤机等加压过滤。在采用减压过滤或加压过滤的情况下,通过在固液分离后进行滤饼洗涤,可以提高锗的回收率。另外,通过进行滤饼洗涤,可以将固体残渣的二氧化硅粒子有效用作高纯度二氧化硅。所分离的固体残

渣作为污泥而被回收(污泥回收as3)。

[0071]

可以将在第三步骤s3中分离的锗提取液立即传送到下一步骤(第四步骤s4)以进行处理,但是也可以在储存槽中保管。另外,在第一步骤s1使用干式集尘机从废气中捕集含锗粉尘的情况下,可以使用在第三步骤s3中分离出的锗提取液以在第二步骤s2中形成含锗粉尘的浆料。在该浆料中,可以将锗提取到液体中。例如,作为第三步骤s3接下来的步骤的s4步骤不是连续式的,在将第三步骤s3中分离出的锗提取液保存在储存槽中的情况下,通过使用所保存的该提取液实施锗的提取,可以减少最终生成的废液的量。

[0072]

在此,将参照图2说明第二步骤s2和第三步骤s3的一个方式。图2是示意性示出根据实施方案的第二步骤s2和第三步骤s3的图。在图2中,示出了用于实施第二步骤s2的提取槽20、用于实施第三步骤s3的压滤机30、用于储存在第三步骤s3中分离出的锗提取液42的锗提取液储存槽40、以及用于实施随后阶段的第四步骤s4的析出槽50。提取槽20、压滤机30、锗提取液储存槽40和析出槽50如图2所示通过用于输送液体的配管而连接。

[0073]

提取槽20具有搅拌叶片22、粉尘投入口24和试剂投入口26。在第二步骤s2中,将在第一步骤s1中由干式集尘机所捕集的含锗粉尘10从粉尘投入口24投入到提取槽20的内部。然后,通过从省略了图示的投入口将工业用水引入到提取槽20的内部并用搅拌叶片22搅拌,从而制备了浆料28。通过将氢氧化钠等碱性试剂经由试剂投入口26投入到浆液28中,可以将锗进一步溶出到液体中。

[0074]

在第三步骤s3中,通过压滤机30对在提取槽20中制备的浆料28进行加压过滤,从而将锗提取液42与固体残渣32分离。可以将分离后的锗提取液42输送到锗提取液储存槽40中,或者可以直接输送到随后阶段的析出槽50中。此外,可以将锗提取液42从锗提取液储存槽40输送到提取槽20,并利用锗提取液42来调整浆料28。

[0075]

返回图1,将说明第四步骤s4和第五步骤s5。第四步骤s4是从在第三步骤s3中分离出的锗提取液中析出含锗化合物的步骤。在第四步骤s4中,可以通过浓缩锗提取液或者向锗提取液中添加金属盐从而使含锗化合物从锗提取液中析出。在第四步骤s4中,通过浓缩锗提取液或者向锗提取液中添加金属盐以使其共沉淀,可以通过廉价的方法有效地析出含锗化合物。

[0076]

在第四步骤s4中添加金属盐的情况下,可以添加与锗形成复合氧化物的溶解性金属盐或者吸附锗的难溶性金属盐。当添加溶解性金属盐时,可以以溶解于锗提取液中的锗与所添加的金属所形成的复合氧化物的形式高收率地回收。当添加难溶性金属盐时,可以使锗汇集在难溶性金属盐的表面从而使含锗化合物析出,从而可以以高的收率回收锗提取液中溶解的锗。

[0077]

在第四步骤s4中添加金属盐的情况下,可以添加碱土类金属盐。当添加碱土类金属盐时,可以使含锗化合物适当地析出,可以以高的收率回收锗提取液中溶解的锗。作为碱土类金属盐,可以列举氯化镁、硫酸镁、氯化钙等。作为碱土类金属的添加量,相对于液体中的锗当量,可以设为0.8当量以上3.0当量以下。通过以上述的添加量添加碱土类金属盐,则不限于以1:1的当量比包含锗和碱土类金属的复合氧化物,也可以诱导生成在当量比方面碱土类金属多的复合氧化物,从而能够以高的收率回收锗提取液中溶解的锗。

[0078]

第五步骤s5是将在第四步骤s4中析出的含锗化合物与液体分离的步骤。作为分离的方法,可以采用在第三步骤s3中列举的方法。回收所分离出的含锗化合物(锗回收bs5),

并根据需要将所分离出的液体作为废液而处理(废液处理as5)。

[0079]

在第五步骤s5中,可以进行将含锗化合物分为粗粒和细粒的分级处理。作为分级处理,可以采用浓缩机、液体旋风除尘器、离心分离机等。在分成粗粒和细粒之后,可以通过诸如沉降分离、减压过滤、加压过滤等方法进行粗粒的固液分离,以回收含锗化合物的粗粒(锗回收bs5)。可以将包含含锗化合物的细粒的液体返回到第四步骤s4中,并与锗提取液混合以循环使用。通过使分级后的含锗化合物的细粒返回到第四步骤s4,该细粒起到使含锗化合物析出时的籽晶的作用。由此,可以诱导锗化合物的析出,并且可以以高收率回收在锗提取液中溶解的锗。

[0080]

这里,将参照图3说明第四步骤s4和第五步骤s5的一个方式。图3是示意性地示出根据实施方案的一方面的第四步骤s4和第五步骤s5的图。在图3中,示出了用于实施第四步骤s4的析出槽50、用于实施第五步骤s5的压滤机60、用于储存细粒含有液72的细粒含有液储存槽70和用于实施后面阶段的废液处理as5的废液处理设备80,其中细粒含有液72是包含经分级后的含锗化合物的细粒的液体。细粒含有液储存槽70、析出槽50、压滤机60和废液处理设备80如图3所示通过用于输送液体的配管而连接。

[0081]

析出槽50具有搅拌叶片52、省略了图示的锗提取液投入口、以及试剂投入口56。在第四步骤s4中,将在第三步骤s3中分离出的锗提取液从锗提取液投入口投入到析出槽50中。而且,通过经由试剂投入口56将氯化镁等金属盐投入到锗提取液中,含锗化合物62析出,从而制备了包含含锗化合物62的浆料58。

[0082]

在第五步骤s5中,通过利用压滤机60对析出槽50中所制备的浆料58进行加压过滤,使得含锗化合物62与液体分离,从而可以回收含锗化合物62。根据需要将分离后的液体输送到废气处理设备80。需注意,在将浆料从析出槽50输送到压滤机60之前,可以进行分级处理以将含锗化合物分成粗粒和细粒。可以将包含含锗化合物62的粗粒的液体输送到压滤机60中并进行加压过滤,并将包含含锗化合物62的细粒的液体(细粒含有液72)储存在细粒含有液储存槽70中。而且,在第四步骤中,可以将细粒含有液72从细粒含有液储存槽70供给到析出槽50中,并将该细粒用作含锗化合物的籽晶。

[0083]

接下来,将参照图4说明第四步骤s4和第五步骤s5的另一个方式。图4是示意性示出根据实施方案的另一方面的第四步骤s4和第五步骤s5的图。在图4中,示出了储存在第三步骤s3中所分离出的锗提取液142的锗提取液储存槽140、用于实施第四步骤s4的蒸发器150、以及用于实施第五步骤s5的压滤机160。锗提取液储存槽140、蒸发器150和压滤机160如图4所示通过用于输送液体的配管而连接。

[0084]

蒸发器150接收来自锗提取液储存槽140的锗提取液142,使液体蒸发以制备浓缩液152,并使含锗化合物162析出(第四步骤s4)。可以通过将含有所析出的含锗化合物162的液体输送至压滤机160并将含锗化合物162与液体分离,从而回收含锗化合物162(第五步骤s5)。在第五步骤s5中分离出的液体可以返回到锗提取液储存槽140中。

[0085]

根据以上说明的锗回收方法,不管从废气中分离含锗粉尘的方法如何,通过将锗从含锗粉尘提取到液体中,并使含锗化合物从所得到的提取液中析出,从而可以有效且廉价地回收废气中包含的锗。

[0086]

[实施例]

[0087]

下面说明根据本公开的具体实施例(讨论例)。需注意,本公开不限于这些实施例。

[0088]

例1(第二步骤s2的讨论)

[0089]

评价制备含锗粉尘的浆料时的水温对锗向液体的溶出率的差异。使10g在光纤母材制造时排出的烟灰(含锗粉尘)分散在50ml的水(20℃或95℃)中从而浆料化。该烟灰的锗浓度的分析值为0.39质量%。测定浆料的液体中所含的锗的浓度,计算出相对于烟灰中所含的锗完全溶出的情况下的锗的浓度的比率(%)作为溶出率。使用20℃的水的情况下锗的溶出率为88%,与此相对,使用95℃的水的情况下锗的溶出率为94%。需注意,两种浆料的ph均为2.4。这表示通过利用热水使烟灰浆料化,促进了锗的溶出。另外,使用热水的情况下,烟灰的分散更良好,浆料化容易。

[0090]

例2(第二步骤s2的讨论)

[0091]

评价制备含锗粉尘的浆料时的ph对锗向液体的溶出率的差异。评价时所使用的烟灰和溶出率与例1中说明的烟灰和溶出率相同。使10g在光纤母材制造时排出的烟灰(含锗粉尘)分散在50ml的水(20℃)中从而浆料化。接下来调整浆料的ph。测定ph调整后的浆料液体中所含的锗的浓度,算出溶出率。结果在下面示出。

[0092][0093]

示出了ph为10.0的浆料促进了锗的溶出。

[0094]

例3(第二步骤s2的讨论)

[0095]

在将含锗粉尘的浆料的ph调整为10之后,评价降低ph时锗向液体的溶出率的变化。进一步调整例2-6的浆料的ph,测定ph调整后的浆料的液体中所含的锗的浓度,算出溶出率。结果在下面示出。

[0096][0097]

示出了:即使将浆料的ph调整为10以进行腐蚀、并最终将ph调整为酸性,也可以维持液体中的锗浓度。另外,通过进行了腐蚀的情况(例3-1至例3-3)与未进行腐蚀的情况(例2-1至例2-4)的比较,表明通过腐蚀提高了锗的溶出率。

[0098]

例4(第四步骤s4的讨论)

[0099]

讨论通过浓缩锗提取液使含锗化合物析出的方法。使与例1中使用的烟灰相同的烟灰(含锗粉尘)1.5kg分散于纯水7.5l中从而制备浆料。将过滤该浆料而得到的滤液中的4.0l浓缩为750ml,从而制备作为评价用样品的锗提取液。该锗提取液的ph为2.1,锗的浓度

的分析值为3.5g/l。进一步将该评价用样品浓缩4倍,此时析出固体。4倍浓缩液的ph为1.33,4倍浓缩液的锗的浓度的分析值为10.4g/l。由此表明样品中的锗作为固体而析出。

[0100]

例5(第四步骤s4的讨论)

[0101]

讨论通过在锗提取液中添加金属盐从而析出含锗化合物的方法。准备与例4中制备的评价用样品相同的样品。在200ml的该样品(锗含量0.50g,换算为氧化锗的量为1.02g)中添加3.16g的氯化镁六水合物(mgcl2·

6h2o),此时固体析出。将液体的最终ph调整为10.0。调整后的液体中的锗的浓度的分析值为88.3mg/l。由此表明样品中的锗作为固体而析出。另外,表明:与浓缩的方法相比,加入金属盐的方法中作为固体而析出的锗的量较大。

[0102]

以上基于特定的实施方案和实施例说明了本公开,但是本发明不限于这些例示,而是由权利要求书示出,并且旨在包括与权利要求书等同的含义和范围内的所有修改。

[0103]

[符号的说明]

[0104]

10:含锗粉尘、20:提取槽、22,52:搅拌叶片、24:粉尘投入口、26、56:试剂投入口、28、58:浆料、30、60、160:压滤机、32:固体残渣、40,140:锗提取液储存槽、42,142:锗提取液、50:析出槽、62,162:含锗化合物、70:细粒含有液储存槽、72:细粒含有液、80:废液处理设备、150:蒸发器、152:浓缩液。