am装置

技术领域

1.本技术涉及一种am装置。本技术基于2019年7月2日申请的日本专利申请号第2019-123764号并主张优先权。日本专利申请号第2019-123764号的包括说明书、权利要求书、附图以及摘要的所有公开内容通过参照整体地援用于本技术。

背景技术:

2.已知一种根据表现了三维物体的计算机上的三维数据直接对三维物体进行造型的技术。例如,已知additive manufacturing(am)(增材制造)法。作为一例,在使用金属粉体的am法中,对于铺满了的金属粉体,向进行造型的部分照射作为热源的激光束、电子束而使金属粉体熔融、凝固或烧结,由此对三维物体的各层进行造型。在am法中,通过重复这样的工序,能够造型出所期望的三维物体。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2015/151839号

6.专利文献2:日本特开2018-123381号公报

7.发明所要解决的技术问题

8.在使用金属粉体作为材料的am装置中,由于对每一层扫描射束而形成造型物的各层,因此当造型物较大时造型时间也较长。作为am装置的技术问题之一,期望缩短造型时间。为了缩短造型时间,可以考虑在一次的叠层加工中厚铺金属粉体而在一次的叠层加工中较厚地进行造型的方法。然而,当厚铺金属粉体时,由于利用材料的热传导特性而使热量移动至内部需要一定的时间,因此有仅金属粉体层的表面熔融而内部不熔融,从而不能够适当地进行造型的情况。另外,也可以考虑增大射束的照射能量和扫描速度来缩短造型时间的措施。但是,当增大射束的照射能量时,金属粉体层的表面变得过度升温,容易产生烟雾、飞溅。当产生烟雾、飞溅时,有在造型物产生缺陷、或引起射束照射系统的故障的情况,从而有不能维持稳定的造型的情况。

技术实现要素:

9.因此,本技术的一个目的是提供一种用于在am装置中抑制烟雾、飞溅的产生且缩短造型时间的技术。

10.用于解决技术问题的技术手段

11.根据一实施方式,提供一种用于制造造型物的am装置,该am装置具备:射束源,该射束源用于向造型物的材料照射射束;调节装置,该调节装置用于调节射束的强度;射束调节机构,该射束调节机构调节材料上的射束尺寸;以及造型方法确定装置,所述造型方法确定装置构成为基于造型物的材料的特性来确定射束的强度和材料上的射束尺寸。

附图说明

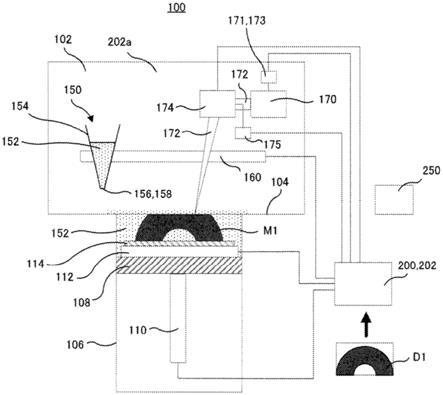

12.图1是概略性地表示一实施方式的用于制造造型物的am装置的图。

13.图2是概略性地表示加热了sus的情况下的温度与状态变化的图。

14.图3是用于说明向材料的表面照射射束时,从材料粉的表面向下方传递热时的温度上升的图。

15.图4是概略性地表示加热作为材料的sus的表面时的下表面的温度上升的图表。

16.图5是示意性地表示层叠了n层材料粉末的情形的图。

具体实施方式

17.以下,参照附图对用于制造本发明的造型物的am装置的实施方式进行说明。在附图中,对相同或者类似的要素标注相同或者类似的参照符号,在各实施方式的说明中,有省略关于相同或者类似的要素的重复说明的情况。另外,各实施方式表示的特征只要彼此不矛盾,也能够应用于其他实施方式。

18.图1是概略性地表示一实施方式的用于制造造型物的am装置的图。如图1所示,am装置100包括处理室102。在处理室102的底面104安装有堆积室106。在堆积室106设置有升降台108。升降台108通过驱动机构110而能够在上下方向(z方向)上移动。驱动机构110例如可以是空压式、液压式的驱动机构,也可以是由电机及滚珠丝杠构成的驱动机构。此外,虽然并未图示,也可以配置用于向处理室102导入和排出保护气体的入口和出口。

19.在一实施方式中,如图1所示,在升降台108之上配置有xy载物台112。xy载物台112是能够在与升降台108的平面平行的两个方向(x方向、y方向)上移动的载物台。在xy载物台112之上配置有用于支承造型物的材料的基板114。

20.在处理室102内,在堆积室106的上方配置有用于供给造型物的材料的材料供给机构150。材料供给机构150具备用于保持作为造型物的材料的粉末152,例如用于保持金属粉末的贮藏容器154和用于使贮藏容器154移动的移动机构160。在贮藏容器154具备用于向基板114上排出材料粉末142的开口156。开口156例如能够是比基板114的一边长的直线状的开口156。在该情况下,通过将移动机构160构成为在与开口156的直线正交的方向上在比基板114的另一边长的范围内移动,能够向基板114的整面供给材料粉末152。另外,贮藏容器154具备用于控制开口156的开闭的阀158。

21.在图1中,虽然仅配置了一个贮藏容器154,但是作为一实施方式,也可以配置多个贮藏容器154。在设置多个贮藏容器154的情况下,在各贮藏容器154可以保持不同的材料,或者也可以保持作为相同的材料而粒子径不同的材料粉末152。

22.在一实施方式中,如图1所示,am装置100具备扫描机构174,该扫描机构174将激光光源170和从激光光源170发出的激光172朝向基板114上的材料粉末152引导。另外,图1所示的am装置100具备用于调节照射的射束的强度的调节装置171。该调节装置171能够构成为调节向激光光源、电子束供给的电力的大小。而且,图1所示的am装置100具备用于调节照射的射束的形状和轮廓的射束整形器173。在图示的实施方式中,虽然激光光源170、调节装置171、射束整形器173以及扫描机构174配置于处理室102内,但是也可以将这些部件的全部或者一部分配置于处理室102的外部。扫描机构174能够由任意的光学系统构成,并且构成为能够向基板114上的造型面(焦平面)的任意的位置照射激光172。

23.在一实施方式中,am装置100具备用于测定射束的照射位置的温度的温度传感器175。温度传感器175能够是非接触式的任意的温度传感器,例如能够使用测定波长约650nm的单色辐射温度计,能够使用使测定用的激光重叠在金属熔融用的激光光轴并向熔融池照射,以硅等的检测元件来接收反射光的方式。此外,测定用的激光使用与熔融用的激光波长不同的波长。由温度传感器175测定的温度数据被送往控制装置200。在一实施方式中,控制装置200也可以基于由温度传感器175测定的射束照射位置的温度来控制射束的输出。例如,通过控制射束的照射能量来使射束照射位置的温度在材料的熔点+2%~10%的范围内,能够实现后述的温和的熔融。

24.在一实施方式中,也可以使用电子束源来代替激光光源170。在使用电子束源的情况下,扫描机构174由磁铁等构成,并且构成为能够向基板114上的造型面的任意位置照射电子束。

25.在图1所示的实施方式中,am装置100具有控制装置200。控制装置200构成为对am装置100的各种动作机构,例如上述的驱动机构110、移动机构160、激光光源170、调节装置171、射束整形器173、扫描机构174、开口156的阀158等的动作进行控制。控制装置200能够由一般的计算机或者专用的计算机构成。

26.在一实施方式中,am装置100具备造型方法确定装置202。造型方法确定装置202可以由与控制装置200相同的硬件构成,也可以由其他的专用的硬件构成。造型方法确定装置202构成为基于造型所使用的材料粉末152的特性来确定am工序的方法。材料粉末152的特性例如包括素材和粉末的粒子径等。由造型方法确定装置202确定的方法包括照射的射束的能量、功率、功率密度、射束斑尺寸、照射时间以及扫描速度中的至少一种。

27.在一实施方式中,am装置100能够具备用于基于粒子尺寸来对材料粉末152进行分级的分级机250。期望的是,分级机250能够将材料粉末152分级为粒径分布较窄的多个等级。在一实施方式中,以标准偏差为中心粒径的大约5%左右的方式来对材料粉末152分级即可。

28.在通过图1所示的实施方式的am装置100对三维物体进行造型的情况下,一般而言按照以下的步骤进行。首先,造型对象物的三维数据d1被输入至控制装置200。控制装置200根据被输入了的造型物的三维数据d1来作成造型用的切片数据。另外,造型方法确定装置202或者包括造型方法确定装置202的控制装置20作成包括造型条件、方法的执行数据。造型条件和方法例如包括射束条件、射束扫描条件以及叠层条件。在使用激光的情况下,射束条件包括激光光源170的电压条件、激光输出等,另外,在使用电子束的情况下,射束条件包括射束电压、射束电流等。射束扫描条件包括扫描模式、扫描路径、扫描速度以及扫描间隔等。作为扫描模式,例如有向一方向扫描的情况、在往复方向上扫描的情况、以之字形扫描的情况、一边绘制小的圆一边向横向移动的情况等。扫描路径例如确定以怎样的顺序进行扫描等。叠层条件例如包括材料的种类、粉末材料的平均粒径、粒形状、粒度分布、叠层厚度(进行造型时铺满材料粉末的厚度)、造型厚度系数(叠层厚度与实际被造型的造型物的厚度的比例)等。此外,上述的造型条件及方法的一部分也可以根据被输入的造型物的三维数据而制作和变更,也可以与被输入的造型物的三维数据无关而事先进行确定。

29.将造型物的材料粉末152,例如金属粉末放入贮藏容器154内。使堆积室106的升降台108移动至上方的位置,基板114的表面到达激光172的焦平面。接着,打开贮藏容器154的

开口156的阀158,使贮藏容器154移动,向基板114上均匀地供给材料粉末152。由控制装置200控制材料供给机构150,以向焦平面供给相当于造型物的一层的量(相当于上述的“叠层厚度”)的材料粉末152。接着,从激光光源170发出激光172,通过扫描机构174在规定的范围内向焦平面照射激光172,使规定的位置的材料粉末熔融、烧结,从而形成一层的量的造型物m1。此时,如果需要也可以使配置于升降台108之上的xy载物台112移动来变更激光172的照射位置。

30.结束了一层的量的造型之后,使堆积室106的升降台108下降一层的量。再次通过材料供给机构150向焦平面供给相当于造型物的一层的量的材料粉末152。然后,通过扫描机构174在焦平面上扫描激光172,使规定的位置的材料粉末152熔融、烧结,从而形成一层的量的造型物m1。通过重复这些动作,能够通过粉末152形成作为目标的造型物m1的整体。

31.以下,对一实施方式的am装置中的造型条件和方法的确定进行详细叙述。如上所述,在am装置中,期望的是,抑制烟雾、飞溅的产生,并且缩短造型时间。因此,以下,对抑制烟雾、飞溅的产生,并且缩短造型时间的措施进行说明。作为一例,对使用不锈钢(sus)作为材料粉末152的情况进行说明。

32.图2是概略性地表示加热了sus的情况下的温度与状态变化的图。如图2所示,当对sus加热时,达到熔点(t1)而成为固体和液体混合的状态。当进一步加热时,sus全部成为液体的状态。当进一步对sus加热时,达到沸点(t2)而成为液体与气体混合的状态,通过进一步进行加热,sus全部成为气体的状态。在图2中,作为一例列举了熔点(t1)为1450℃且沸点(t2)为2750℃的sus,但是需要注意的是,即使是sus,也有因成分的不同而沸点、熔点等物性不同的情况。在am法中,由于使材料粉末熔融/凝固来造型成期望的物体,因此需要将材料粉末加热至熔点以上。

33.图3是用于说明当射束照射到材料的表面时,热量从材料的表面向下方传递时的温度上升的图。图3表示从上方观察被射束照射到的材料粉末152的状态和从侧方观察被射束照射到的材料粉末152的状态。如图3所示,考虑直径d的射束斑中的面积δa、厚度δ的区域的热传导和温度上升。

34.射束照射前的材料152的表面的温度(ta(0))与材料的下表面的温度(tb(0))相同。即,ta(0)=tb(0)。从射束照射开始经过了任意的时间t时的材料的下表面的温度tb(t)由下式表示。

35.式(1):tb(t)=(ta(t)-ta(0))

×

(1-exp(-t/τc))+tb(0)

36.在此,τc是时间常数,并且由下式表示。

37.式(2):τc=(m

×

c)

×r38.其中,

39.m:质量[kg]=δa

×

δ

×

ρ

[0040]

ρ:密度[kg/m3]

[0041]

c:比热[j/kg

·

k]

[0042]m×

c:热容量[j/k]

[0043]

r:热阻[k/w]。

[0044]

另外,热阻r由下式表示。

[0045]

式(3):r=(δ/(λ

×

δa))

[0046]

其中,

[0047]

λ:热传导率[w/m

·

k]。

[0048]

另外,时间常数τc能够通过式(2)和式(3)表示为下式。

[0049]

式(4):τc=(δa

×

δ

×

ρ

×

c)

×

(δ/(λ

×

δa))=ρ

×c×

δ2/λ

[0050]

图4是概略性地表示对作为材料的sus的表面ta进行加热时的下表面tb的温度上升的图表。图4中的曲线l1表示在通过射束的照射而材料的表面的温度几乎达到熔点(t1=1450℃)的条件(温和条件)下照射射束时的材料的下表面的温度变化。即,是成为ta(t)=1450℃的条件。另外,图4中的曲线l2表示通过射束的照射而材料的表面的温度几乎达到沸点(t2=2750℃)的条件(严格条件)下照射射束时的材料的下表面的温度变化。即,是成为ta(t)=2750℃的条件。由于时间常数τc是通过材料的物性和配置(厚度δ)确定的条件,因此通过式(1)和图4的图表可知,在严格条件下照射射束时,材料的下表面达到熔点(t1)的时间δt变短。即,射束输出越大,材料的下表面达到熔点(t1)的时间δt越短。因此,在am法中,作为缩短造型时间的一个措施,可以考虑增大射束的输出,并且增大射束的扫描速度。但是,如上所述,当增大射束的照射能量时,材料粉末层的表面变得过度升温,容易产生烟雾、飞溅,有在造型物产生缺陷或者在am装置的射束照射系统引起故障的情况。因此,在本技术中,考虑在温和条件下缩短造型时间的方法。

[0051]

在基于温和条件进行射束照射的情况下,假定材料的表面温度ta(t)在某个瞬间达到熔点(t1=1450℃),且在射束照射过程中的某时间δt内维持在表面温度ta(t)=t1(=1450℃)。在基于这样的假定的温和条件的情况下,距离材料的表面深度δ的下表面的温度tb(t)达到熔点(t1=1450℃)所需的必要的时间δt由下式表示。

[0052]

式(5):δt≈4τc=4

×

ρ

×c×

δ2/λ

[0053]

此外,式(5)将式(1)中,tb(t)达到表面的温度上升量(ta(t)-ta(0))的大约98%为止的时间设为δt。更确切地说,能够将表面温度ta(t)维持在t1(=1450℃)的时间是由材料从固体转变为液体所需的潜热的吸收和基于这期间的热传导的扩散热量而决定的时间,随后,表面温度ta(t)开始上升。由此,下表面的温度tb(t)也能够上升并达到熔点以上。另外,通过观测表面温度ta(t),控制射束的照射能量来使表面温度ta(t)成为材料的熔点+2%~10%的范围内的方法,也能够实现本技术所期望的温和的熔融。在此,重视对每个材料的密度、比热、热传导率、厚度与需要时间δt的关系能够通过式(5)进行参数比较(定性比较),并且能够进行相对的定量比较。在一实施方式中,也可以是,为了实现基于温和条件的造型,确定射束的强度和材料上的射束尺寸,以使在射束的照射时间为大约2τc至大约4τc的期间材料的下表面的温度达到熔点。或者,也可以是,确定射束的强度和材料上的射束尺寸,以实现在射束的照射时间为大约3τc至大约4τc的期间,基于温和条件的造型。

[0054]

通过式(4)及式(5)可知,由于τc与材料的厚度δ的平方成正比,因此如果材料的厚度δ变小则时间常数τc变小,其结果是,δt也变小。即,在使用粉体材料的am法中,为了缩短造型时间,优选的是使材料的厚度δ变小。作为一例,将材料粉末设为sus,将材料的厚度设为δ=0.05mm时,将下述值代入式(4),

[0055]

ρ=7900[kg/m3]

[0056]

c=590[j/kg

·

k]

[0057]

δ=0.05

×

10-3

[m]

[0058]

λ=17[w/m

·

k]

[0059]

从而,τc=7900

×

590

×

0.052×

10-6

/17≈0.685[ms]。另外,根据式(5),δt≈4τc=2.74[ms]。

[0060]

此外,在使用材料粉末的情况下,由于在粉末的粒子与粒子之间存在分界面,因此粒子与粒子之间存在接触阻力。因此,当设定接触阻力≈δg/λg,上述的热阻r能够由下式表示。

[0061]

式(6):r={(δ/λ)+(δg/λg)}

×

(1/δa)=r#

×

(1/δa)

[0062]

在此,r#由下式表示。

[0063]

式(7):r#=(δ

×

λg+δg

×

λ)/(λ

×

λg)

[0064]

由于如式(3)那样,热阻r由(厚度/热传导率)

×

(1/δa)表示,因此式(7)的r#能够考虑同样地将(δ

×

λg+δg

×

λ)设为“相当厚度”,将(λ

×

λg)设为“相当热传导率”。

[0065]

图5是示意性地表示材料粉末由n层的粒子叠层的情形的图。将每一层的δ、λ、δg、λg设为相同,遍及n层的整体的r#由下式表示。

[0066]

式(8):r#=(δ

×

λg+δg

×

λ)

×

n/(λ

×

λg)

[0067]

将相当厚度(δ

×

λg+δg

×

λ)设为δ而求得上述的δt时,由下式表示。

[0068]

式(9):δt≈4τc=4

×

ρ

×c×

δ

×n×

(δ

×

n)/(λ

×

λg)=4

×

ρ

×c×

δ

×

n2/(λ

×

λg)

[0069]

通过式(9)可知,由于τc和δt与粉体粒子的层的数量n的平方成正比,因此如果层的数量n变小则时间常数τc变小,其结果是,δt也变小。为了在使用粉体材料的am法中缩短造型时间,优选的是,使材料粉末的粒子的层的数量n变小。

[0070]

通过上述的探讨,在使用材料粉末的am法中,为了抑制烟雾、飞溅的产生并缩短造型时间,优选使材料粉末叠层的厚度变小。另外,优选的是叠层的粉体粒子的层数n为1。而且,通过使叠层的粉体粒子的层数n变小,成为能够从自照射侧观察时的粉体粒子的间隙看到已经被造型的下层的状态。因此,能够使射束直接向熔融的材料粉末和已经被造型的下层的材料表面照射,从而认为能够缩短造型时间。

[0071]

另外,当材料粉末的粒径分布较宽时,由于需要根据较大的粒径来确定射束的扫描速度,因此造型时间变长。因此,优选材料粉末的粒径分布较窄。在一实施方式中,可以将材料粉末152分级为标准偏差为中心粒径的大约5%左右。在一实施方式中,图1所示的am装置100可以具备分级机250。通过使用分级机250,能够准备粒径分布较窄的粉体材料。另外,能够准备中心粒径不同的多个等级的材料粉末。对于不同的中心粒径的粉体材料,通过使用不同的射束的扫描速度,能够以与中心粒径对应的最优的扫描速度进行造型。能够使中心粒径不同的材料粉末保持于上述的各贮藏容器154。

[0072]

而且,当考虑热量传递至材料粉末的下表面的时间时,将射束的扫描方向上的射束斑的尺寸设为d,优选的是,射束的扫描速度f由下式表示。

[0073]

式(10):f≤d/δt

[0074]

为了进一步缩短造型时间,能够通过将射束斑设为椭圆形且将长轴方向设为扫描方向来增大射束的扫描速度f。而且,相比高斯形状,射束轮廓优选为礼帽形状。通过将射束形状形成为礼帽形状,能够进行更平均的熔融。射束的形状能够通过上述的射束整形器173来进行。

[0075]

如上所述,图1所示的am装置100具备造型方法确定装置202。在一实施方式中,造型方法确定装置202具备以下的功能。造型方法确定装置202将以下值作为设定值并保持。

[0076]

标准射束径或者扫描方向的长度:d0

[0077]

标准射束宽度(与扫描方向正交的宽度):w0

[0078]

标准射束输出:p0

[0079]

造型方法确定装置202根据材料粉末152的材质、粒径、铺满的厚度来算出时间常数τc。

[0080]

造型方法确定装置202算出用于熔融铺满的材料粉末152所需的时间δt。δt由下式表示。

[0081]

式(11):δt=a1

×4×

τc[sec]

[0082]

a1是校正系数,例如为1.0。

[0083]

射束照射面积s根据射束的扫描方向的长度d和与扫描方向正交的宽度w通过s=d

×

w来计算。造型方法确定装置202计算以射束照射面积s=d

×

w、将以叠层厚度δ铺满的材料粉末152加热至熔融温度δt所需的最低限度的热量q。q由下式进行计算。

[0084]

式(12):q=a2

×s×

δ

×

ρ

×c×

δt[j]

[0085]

a2是校正系数,例如为1.0。

[0086]

造型方法确定装置202作为初始计算值而通过f=d0/δt来计算射束的扫描速度f。

[0087]

根据被输入至控制装置200的三维数据d1,考虑想要在某时间ta以内造型出宽度δy、深度δx的某一区域的情况。

[0088]

造型方法确定装置202通过下式计算该区域的造型所需的时间tca1。

[0089]

式(13):tcal=a3

×

(δx/f)

×

(δy/w0) [sec]

[0090]

a3是校正系数,例如为1.2。校正系数a3与扫描射束时宽度w方向上的重合对应。

[0091]

如果tcal≤ta,则造型方法确定装置202判断为能够以标准射束尺寸(d0、w0)和初始计算值的射束扫描速度f来进行造型。

[0092]

另一方面,如果tcal>ta,则造型方法确定装置202变更射束的扫描方向的长度d和/或与扫描方向正交的宽度w来确定成为tcal≤ta的射束尺寸(d、w)。例如,当固定扫描速度f而使tcal变小时,变更宽度w。另外,当增大扫描速度f而减小tcal时,变更长度d。

[0093]

此外,校正系数a1、a2、a3的最优值也可以通过模拟和/或实验来确定。

[0094]

造型方法确定装置202与射束面积s成比例地确定射束发生源的输出p,并确定方法来使能量密度恒定。另外,在进行造型的形状较为精细的情况下,以将射束尺寸(d、w)设定为较小,并且能量密度恒定的方式确定方法,以降低射束的功率p地进行造型。

[0095]

以上,基于几个例子对本发明的实施方式进行了说明,但是上述的发明的实施方式是为了容易地理解本发明,并不对本发明进行限定。本发明能够在不脱离其主旨的范围内进行变更、改良,并且本发明当然也包括其等同物。另外,在能够解决上述的技术问题的至少一部分的范围,或者实现效果的至少一部分的范围内,能够对本发明要求保护的范围和说明书所记载的各构成要素进行任意的组合,或者进行省略。

[0096]

根据上述实施方式至少把握以下的技术思想。

[0097]

[方式1]根据方式1,提供一种用于制造造型物的am装置,该am装置具备:射束源,

该射束源用于向造型物的材料照射射束;调节装置,该调节装置用于调节射束的强度;射束调节机构,该射束调节机构调节材料上的射束尺寸;以及造型方法确定装置,所述造型方法确定装置构成为基于造型物的材料的特性来确定射束的强度和材料上的射束尺寸。

[0098]

[方式2]根据方式2,在方式1的am装置中,所述造型物的材料的特性包括密度(ρ)、比热(c)、热传导率(λ)以及厚度(δ)。

[0099]

[方式3]根据方式3,在方式1或者方式2的am装置中,所述造型方法确定装置构成为,在将造型物的材料的热传导的时间常数设为τc时,确定射束的强度和材料上的射束尺寸,以使在射束的照射时间为大致2τc至大致4τc的期间造型物的材料达到熔融温度。

[0100]

[方式4]根据方式4,在方式1至方式3的任一方式的am装置中,所述造型方法确定装置确定射束的强度和材料上的射束尺寸,以使造型物的材料的表面温度成为熔点+2%至10%的温度。

[0101]

[方式5]根据方式5,在方式1至方式4的任一方式的am装置中,所述造型物的材料为粉体,所述am装置还具有用于将所述粉体分级成粒子径不同的多个等级的分级机。

[0102]

[方式6]根据方式6,在方式5的am装置中,所述造型方法确定装置构成为根据所述粉体的粒子径来确定射束的强度和材料上的射束尺寸。

[0103]

[方式7]根据方式7,提供一种通过am法来制造造型物的方法,该方法具备:准备造型物的材料的工序;基于造型物的材料的特性来确定射束的强度和材料上的射束尺寸的工序;以及以确定了的射束强度和射束尺寸向材料上照射射束的工序。

[0104]

[方式8]根据方式8,在方式7的am装置中,所述造型物的材料的特性包括密度(ρ)、比热(c)、热传导率(λ)以及厚度(δ)。

[0105]

[方式9]根据方式9,在方式7或者方式8的am装置中,当将造型物的材料的热传导的时间常数设为τc时,确定射束的强度和材料上的射束尺寸,以使在射束的照射时间为大致2τc至大致4τc的期间造型物的材料达到熔融温度。

[0106]

[方式10]根据方式10,在方式7至方式9的任一方式的方法中,确定射束的强度和材料上的射束尺寸,以使造型物的材料的表面温度为熔点+2%至10%的温度。

[0107]

[方式11]根据方式11,在方式7至方式10的任一方式的方法中,所述造型物的材料为粉体,所述方法还具有将所述粉体分级成粒子径不同的多个等级的工序。

[0108]

[方式12]根据方式12,在方式11的方法中,根据所述粉体的粒子径来确定射束的强度和材料上的射束尺寸。

[0109]

符号说明

[0110]

102

…

处理室

[0111]

106

…

堆积室

[0112]

108

…

升降台

[0113]

110

…

驱动机构

[0114]

112

…

载物台

[0115]

114

…

基板

[0116]

150

…

材料供给机构

[0117]

152

…

材料粉末

[0118]

154

…

贮藏容器

[0119]

160

…

移动机构

[0120]

170

…

激光光源

[0121]

171

…

调节装置

[0122]

172

…

激光

[0123]

173

…

射束整形器

[0124]

174

…

扫描机构

[0125]

200

…

控制装置

[0126]

202

…

造型方法确定装置

[0127]

d1

…

三维数据

[0128]

m1

…

造型物