1.本发明涉及磨削加工技术领域,更具体地说,它涉及一种异形工件高精磁流变打磨抛光工艺。

背景技术:

2.研磨抛光,一种表面加工工艺,有获得所需尺寸及表面质量的作用。

3.随着经济的发展和社会的进步,人们生产力的水平不断提高,各种加工手段也变得越来越成熟,研磨抛光技术已经由最初的利用砂轮和砂带进行打磨发展到现在利用各类设备进行打磨,不仅加工效率有了明显的提高,同时以前一些不易打磨的异形工件也能得到很好的打磨,磁力研磨机便是其中的一种常用的设备,但现有的磁力研磨机在使用的时候依旧存在着一些不足,传统的磁力研磨机在使用的过程中,磁性磨料在磁力研磨机内磁场的带动下来进行物料的打磨,但磁性磨料在磁场的作用下通常会紧贴在底部,当工件的体积较大时,若想将工件进行充分打磨只能延长打磨的时间,不仅难以保证工件各处打磨的均匀程度还会消耗更多时间和能源,因而设置一种可以实现对工件快速和高质量的打磨工艺过程就很有必要。

4.本发明提出一种新的技术方案来解决上述的技术问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种异形工件高精磁流变打磨抛光工艺,通过加工工艺的设置达到提高异形工件的打磨效率和打磨质量的目的。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种异形工件高精磁流变打磨抛光工艺,包括如下步骤:

7.步骤一,测量待加工工件的尺寸得到工件放置在平面上的高度最大值;

8.步骤二,将磁力研磨机的筒体放置在磁力研磨机的工作台上,在筒体内加入水,加入的水量高度为待加工工件高度最大值的1.2-1.5倍;

9.步骤三,根据待加工工件的尺寸和筒体内加入的水量依次加入磁性研磨料、酯类增稠剂和研磨剂;

10.步骤四,启动磁力研磨机,磁力研磨机内的电磁体转动并产生带动筒体内的磁性研磨料进行周向转动,磁性研磨料在转动的过程中带动酯类增稠剂和研磨剂与水充分混合;

11.步骤五,将待加工工件放置在筒体内,周期启动电磁抬升部沿竖向实现抬升和下落,当电磁抬升部抬升时,将电磁抬升部内的电磁体通电,电磁抬升部带动筒体内的磁性研磨料自下向上移动,当电磁抬升部下落时,将电磁抬升部内的电磁体断电,在电磁抬升部抬升时,磁力研磨机内的电磁体处在断电状态,当电磁抬升部抬升至高于液面时,磁力研磨机内的电磁体处在通电状态。

12.步骤六,将工件自筒体内取出并放入到超声波清洗池中清洗10-15mi n;

13.步骤七,将工件自超声波清洗池中取出并利用气枪将工件上的水分吹干。

14.步骤八,将吹干后的工件浸入到防锈油内3-5mi n。

15.步骤九,将工件自防锈油内取出并进行密封包装。

16.通过采用上述技术方案,通过步骤一可以了解到待加工工件的基本信息,进而为步骤二加水的过程提供有效的参考,步骤二加的水一方面用于溶解研磨的辅助材料,确保研磨的辅助材料可以更好地参与工件的研磨过程,另一方面用于为研磨的过程降温,同时将注水量设置为加工工件高度最大值的 1.2-1.5倍,该设置确保工件可以完整浸入到水中,确保工件研磨过程的稳定,步骤三加入的磁性研磨料在磁力研磨机的带动下会对工件进行打磨和抛光,研磨剂的用于提高工件整体的研磨质量,设置的酯类增稠剂使得筒体内液体的粘稠度增大,使得上升的磁性研磨料下落的过程更加平缓,在步骤四的作用下,磁力研磨架的电磁体通电后产生磁力,该电磁体产生磁力的同时还发生转动,在该磁力的作用下磁性研磨料会发生转动并对水中的酯类增稠剂和研磨剂进行混合,使得筒体内液体的混合程度更好,在步骤五的作用下,电磁抬升部周期抬升的过程中,电磁抬升部内的电磁体会通电并产生磁力,在电磁抬升部的作用下,使得磁性研磨料向上移动,在电磁抬升部抬升的过程中,将磁力研磨机设置为断电的状态,可以避免磁力研磨机内的磁力对于电磁抬升部抬升磁性研磨料过程的影响,确保电磁抬升部抬升磁性研磨料过程的稳定,进而增强结构整体的打磨和抛光效果,当电磁抬升部下降的时候,电磁抬升部内的电磁体处在断电的状态,该设置可以避免电磁抬升部带动磁性研磨料下移,在电磁抬升部抬升至高于液面的时候,磁力研磨机进行通电,可以确保磁性研磨料稳定发散在液体内并对工件进行稳定的打磨,在步骤六的作用下实现对工件内杂质的稳定清理,避免残留的杂质对于工件质量的影响,通过步骤七来进一步清理工件中残留的杂质和水分,避免杂质和水分的残留对于工件质量的影响,通过步骤八确保加工后的工件表面形成一层包覆膜,利用步骤九可以在工件外层形成一层相对密封的保护环境,进而可以实现对加工完毕的工件的稳定保护。

17.本发明进一步设置为:所述电磁抬升部包括与工作台固定连接的支撑架,所述支撑架上固定连接有对称设置的若干第一电动伸缩杆,所述第一电动伸缩杆的底端固定连接有位于筒体外侧的第一电磁铁。

18.通过采用上述技术方案,支撑架的设置实现对第一电动伸缩杆的稳定支撑,通过第一电动伸缩杆的移动,带动第一电磁铁实现上下的移动,进而带动第一电磁铁产生的磁场移动,通过第一电磁铁的移动并利用第一电磁铁的磁力来带动筒体内的磁性研磨料上移,避免磁性研磨料停留在筒体的底部,确保磁性研磨料打磨抛光效果的稳定。

19.本发明进一步设置为:所述支撑架上还固定连接有穿至筒体内的第二电动伸缩杆,所述第二电动伸缩杆的底端固定连接有第二电磁铁。

20.通过采用上述技术方案,通过第二电动伸缩杆的移动带动其底端的第二电磁铁移动,通过第二电磁铁穿入到筒体内可以对磁性研磨料施加磁力,延缓磁性研磨料下落的时间,使得磁性研磨料可以更好地实现对工件的打磨和抛光处理。

21.本发明进一步设置为:所述第二电磁铁对穿至液面处的磁性研磨料的磁力小于等其自身重力。

22.通过采用上述技术方案,可以避免磁性研磨料自液体内飞出穿至第二电磁铁上,确保磁性研磨料稳定保持在液体内,使得磁性研磨料可以更好地实现对工件的打磨和抛光

处理。

23.本发明进一步设置为:在步骤五中,在驱动所述电磁抬升部下落之前驱动第二电动伸缩杆将第二电磁铁送至筒体内且第二电磁铁对穿至液面处的磁性研磨料的磁力小于磁力研磨机对该处磁性研磨料的磁力。

24.通过采用上述技术方案,利用第二电磁铁产生的磁力实现对上升的磁性研磨料的吸引,使得磁性研磨料维持在液面的高处位置,进而在磁性研磨料研磨的时候可以实现对工件不同高度位置的稳定研磨,提高工件整体的研磨质量,将第二电磁铁对穿至液面处的磁性研磨料的磁力设置为小于磁力研磨机对该处磁性研磨料的磁力,该结构的设置使得磁性研磨料可以回落,避免磁性研磨料停留在靠近液面的位置,使得磁性研磨料可以实现移动,通过磁性研磨料的移动过程实现对工件不同高度的稳定研磨,有效提高工件的研磨质量和研磨效率。

25.本发明进一步设置为:所述第一电磁铁整体呈弧形。

26.通过采用上述技术方案,该结构的设置使得第一电磁铁可以更好地贴合筒体,使得第一电磁铁可以贴合筒体并将磁力更好地施加到筒体内的磁性研磨料上,进而可以更好地带动磁性研磨料进行移动,使得磁性研磨料可以更好地实现对工件的打磨抛光处理。

27.综上所述,本发明具有以下有益效果:

28.在步骤五的作用下,电磁抬升部周期抬升的过程中,电磁抬升部内的电磁体会通电并产生磁力,在电磁抬升部的作用下,使得磁性研磨料向上移动,在电磁抬升部抬升的过程中,将磁力研磨机设置为断电的状态,可以避免磁力研磨机内的磁力对于电磁抬升部抬升磁性研磨料过程的影响,确保电磁抬升部抬升磁性研磨料过程的稳定,进而增强结构整体的打磨和抛光效果,当电磁抬升部下降的时候,电磁抬升部内的电磁体处在断电的状态,该设置可以避免电磁抬升部带动磁性研磨料下移,在电磁抬升部抬升至高于液面的时候,磁力研磨机进行通电,可以确保磁性研磨料稳定发散在液体内并对工件进行稳定的打磨。

附图说明

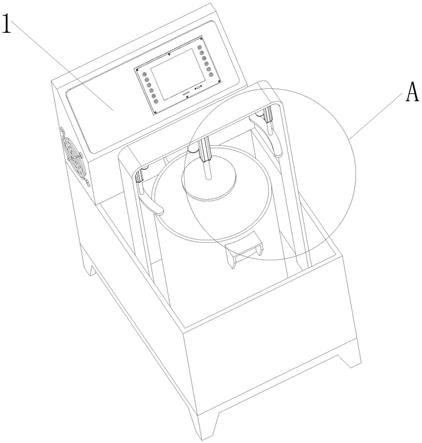

29.图1为本发明的结构示意图;

30.图2为图1中a处的放大图。

31.图中:1、磁力研磨机;2、筒体;3、工作台;4、支撑架;5、第一电动伸缩杆;6、第一电磁铁;7、第二电动伸缩杆;8、第二电磁铁。

具体实施方式

32.下面结合附图和实施例,对本发明进行详细描述。

33.一种异形工件高精磁流变打磨抛光工艺,如图1和图2所示,包括如下步骤:

34.步骤一,测量待加工工件的尺寸得到工件放置在平面上的高度最大值;该步骤的设置使得操作者可以初步实现对工件信息的了解,进而为步骤二加水的过程提供参考,步骤二,将磁力研磨机1的筒体2放置在磁力研磨机1 的工作台3上,在筒体2内加入水,根据步骤一测量的尺寸,控制加入的水量高度为待加工工件高度最大值的1.2-1.5倍,该设置确保工件可以稳定浸入到液体内,确保研磨和抛光过程的稳定实现。

35.如图2所示,步骤三,根据待加工工件的尺寸和筒体2内加入的水量依次加入磁性

研磨料、酯类增稠剂和研磨剂;利用酯类增稠剂具有的受酸碱度影响小的特点来避免酯类增稠剂的添加对于研磨剂功能的影响,同时利用酯类增稠剂具有的增稠功能使得筒体2内的液体更加粘稠,使得磁性研磨料在筒体2内液体中的下落过程更加平缓,进而确保磁性研磨料可以实现对工件不同高度和部位稳定地抛光和打磨,提高工件整体的抛光和打磨质量,步骤四,启动磁力研磨机1,磁力研磨机1内的电磁体转动并产生带动筒体2内的磁性研磨料进行周向转动,磁性研磨料在转动的过程中带动酯类增稠剂和研磨剂与水充分混合,先将所有的磁性研磨料、酯类增稠剂和研磨剂都加入到筒体2内,紧接着利用磁力研磨机1产生的磁力带动磁性研磨料在筒体2 内进行移动,通过磁性研磨料的移动实现对酯类增稠剂和研磨剂的稳定搅拌,进而确保后续的打磨和抛光效果的稳定。

36.如图2所示,步骤五,将待加工工件放置在筒体2内,周期启动电磁抬升部沿竖向实现抬升和下落,当电磁抬升部抬升时,将电磁抬升部内的电磁体通电,电磁抬升部带动筒体2内的磁性研磨料自下向上移动,该过程中电磁抬升部内存在磁场,在该磁场具有的磁力作用下带动位于下方的磁性研磨料向上移动,使得磁性研磨料在筒内液体中的分布更加均匀,当电磁抬升部下落时,将电磁抬升部内的电磁体断电,该过程中电磁抬升部内的磁场会消失,进而在电磁抬升部下落的过程中,电磁抬升部不会带动筒体2内位于上方的磁性研磨料向下运动,确保磁性研磨料在高度方向上的分布更加均匀,在电磁抬升部抬升时,磁力研磨机1内的电磁体处在断电状态,该设置可以避免磁力研磨机1内具有的磁力对于电磁抬升部抬升磁性研磨料过程的影响,使得磁性研磨料可以稳定上升,确保磁性研磨料在液体内的分布更加均匀,有效提高结构整体的打磨和抛光质量,当电磁抬升部抬升至高于液面时,磁力研磨机1内的电磁体处在通电状态,磁力研磨机1内的磁场再次带动液体内的磁性研磨料进行周向转动并再次对工件进行打磨和抛光。

37.如图2所示,步骤六,将工件自筒体2内取出并放入到超声波清洗池中清洗10-15mi n;将工件放置在超声波清洗池中足够的时间,利用超声波的振动将工件上残留的杂质清除,减少工件上残留的杂质对于工件质量的影响,步骤七,将工件自超声波清洗池中取出并利用气枪将工件上的水分吹干;利用气枪吹出的空气将工件表面的水分和杂质进行清理,减小工件表面材料的杂质和水分,有效提高工件整体的质量,步骤八,将吹干后的工件浸入到防锈油内3-5mi n;将加工完毕的工件浸入到防锈油内足够的时间可以确保工件的表面形成相对稳定的油膜,进而实现对加工完毕的工件的稳定保护,步骤九,将工件自防锈油内取出并进行密封包装,通过聚乙烯包装袋将加工完毕的工件进行包装,可以在工件的外层形成相对密封的空间,进而可以减小空气中的水分和杂质对于工件的腐蚀,实现对工件的稳定保护。

38.如图2所示,电磁抬升部包括与工作台3固定连接的支撑架4,支撑架4 上通过螺栓连接的方式固定连接有对称设置的若干第一电动伸缩杆5,第一电动伸缩杆5设置为电机伸缩杆,利用电机伸缩杆具有驱动稳定的特点来确保电磁抬升部效果的稳定实现,第一电动伸缩杆5的底端固定连接有位于筒体2外侧的第一电磁铁6,利用电磁铁具有的通电带磁和断电消磁的特点来确保第一电磁铁6磁性调节过程的稳定,第一电磁铁6整体呈弧形,该结构的设置使得第一电磁铁6可以更好地与筒体2的外壁贴合,使得第一电磁铁 6的磁力可以更好地作用到筒体2内,使得第一电磁铁6的磁力可以更好地带动筒体2内的磁性研磨料进行竖向的位移,使得磁性研磨料在液体中竖直方向的分布更加均匀,确保磁性研磨料打磨

和抛光效果的稳定。

39.如图2所示,支撑架4上还通过螺栓连接的方式固定连接有穿至筒体2 内的第二电动伸缩杆7,第二电动伸缩杆7的底端固定连接有第二电磁铁8,利用第一电动伸缩杆5的伸缩,实现对第二电磁铁8位置的调节,进而使得第二电磁铁8的磁场可以位移,利用第二电磁铁8的磁性具有可以及时通断和调节大小的特点使得使用者可以根据需求来对磁力进行调节,第二电磁铁 8对穿至液面处的磁性研磨料的磁力小于等其自身重力,在步骤五中,在驱动电磁抬升部下落之前驱动第二电动伸缩杆7将第二电磁铁8送至筒体2内且第二电磁铁8对穿至液面处的磁性研磨料的磁力小于磁力研磨机1对该处磁性研磨料的磁力,该设置使得电磁抬升部实现对磁性研磨料回落过程延缓的同时还可以避免电磁抬升部的磁力将磁性研磨料汇集在液面的位置,确保磁性研磨料可以稳定混入到液体内,确保磁性研磨料研磨和抛光工件质量的稳定。

40.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。