1.本发明涉及一种结晶器振动台的附件,特别是一种用于检测结晶振动台振动异常的装置。

背景技术:

2.结晶器振动台是连续铸钢的重要设备,振动台工作不平稳会直接影响出坯质量,严重情况下会造成漏钢的发生。结晶器振动台的偏摆量作为振动装置是否正常运行的重要标准,常用于振动台的出厂检验,离线测量等。当线上的结晶器振动台发生偏振时,由于没有直接的预警提示,会影响产品的质量,造成设备运行不稳定,甚至引起生产事故。

3.方坯连铸机生产的铸坯经常受到连铸机振动台架振动发生异常导致产品质量出现波动,但是其振动工况的恶化并不能在线随时检测,只能离线利用精密仪器测定,既浪费生产效率又不能实时在线检测。

4.而产生振动工况的原因一般有以下几种:1、放置结晶器的振动台架本身钢结构产生变形;2、连铸机的振动源发生变更;3、根据国家标准,振动台的偏摆量允许值较小;4、当结晶器在振动过程中发生偏移时,结晶器中的钢水就是偏移晃动,导致铸坯的表面发生卷轧、振痕不良、结晶器铜管磨损、漏钢现象;5、结晶器振动台的实际偏摆并不是按照框架中心对分的,而是一边偏大,实际运行中的振动台往偏振方向并不确定。

5.综上所述,如何准确的检测振动台的偏摆量和偏摆位置是生产过程中的重要监测工作之一。

技术实现要素:

6.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种用于检测结晶振动台振动异常的装置,该用于检测结晶振动台振动异常的装置不仅能及时检测到结晶振动台振动异常工况,同时也能反馈出振动异常工况的位置和方向,大大的提高了操作人员的整修速度,提高生产效率。

7.为解决上述技术问题,本发明采用的技术方案是:一种用于检测结晶振动台振动异常的装置,包括终端监测器、检测装置本体和安装在检测装置本体内部的撞击件、尼龙绳、碰撞式信号发射器和碰撞式信号接收器;所述检测装置本体可拆卸安连接在结晶振动台的振动台架上;所述检测装置本体为圆柱状;所述检测装置本体的内侧壁沿竖向周向均匀分布有若干个信号分布区域,所述每个信号分布区域布设碰撞式信号接收器;所述尼龙绳的一端固定在检测装置本体的顶部中心,所述尼龙绳的另一端固定连接撞击件;所述尼龙绳的长度大于检测装置本体的底面半径;所述撞击件的外表面设有碰撞式信号发射器;所述碰撞式信号发射器和碰撞式信号接收器均与终端

监测器连接,当碰撞式信号发射器和碰撞式信号接收器接触时,碰撞信号接通并通过碰撞式信号接收器发送给终端监测器连接。

8.作为本发明的进一步的优选方案,所述撞击件为铃铛。

9.作为本发明的进一步的优选方案,所述检测装置本体由不导电材质制成。

10.作为本发明的进一步的优选方案,所述终端监测器分布有若干个碰撞信号显示灯,所述若干个碰撞信号显示灯与碰撞式信号接收器一一对应布设。

11.作为本发明的进一步的优选方案,所述终端监测器上设有若干个碰撞信号警报器,所述若干个碰撞信号警报器与碰撞式信号接收器一一对应布设。

12.作为本发明的进一步的优选方案,所述撞击件位于检测装置本体的顶部中心下方时,所述撞击件至检测装置本体的顶部中心的距离与撞击件至检测装置本体的侧壁的距离比值为41:1。

13.一种用于检测结晶振动台振动异常工况检测方法,方法包括以下步骤:s1、在结晶振动台开始工作之前,将检测装置固定安装在结晶振动台的振动台架上,且检测装置内的撞击件相对于振动台架处于静止状态;s2、结晶振动台开始工作,振动台架在竖直方向开始振动;s3、当结晶振动台的振动台架振动发生偏移,带动检测装置内的撞击件在检测装置内发生偏移现象;s4、当撞击件发生偏移且撞击件与检测装置本体的内侧壁接触时,撞击件上的碰撞式信号发射器与撞击件在检测装置本体的内侧壁的接触区域上的碰撞式信号接收器连通形成该接触区域上的撞击信号,该接触区域上的撞击信号传送至终端监测器上;s5、操作人员通过终端监测器上的撞击信号,判断结晶振动台产生振动异常工况的方向。

14.本发明具有如下有益效果:1、本发明设计的一种用于检测结晶振动台异常的装置,将本装置安装在结晶振动台的振动台架上,通过本装置内的撞击件模拟振动台架的振动状态,便于操作人员直接快速的了解振动台架的振动状况,防止振动台架振动篇幅过大影响产品质量;2、本检测装置不仅仅能及时的反馈振动台架的振动异常工况,还能反映振动台架的振动异常的位置和方向,有利于工作人员及时的检查工况产生的原因并整修,大大的提高了整改速度和效果,有利于提高生产效率。

附图说明

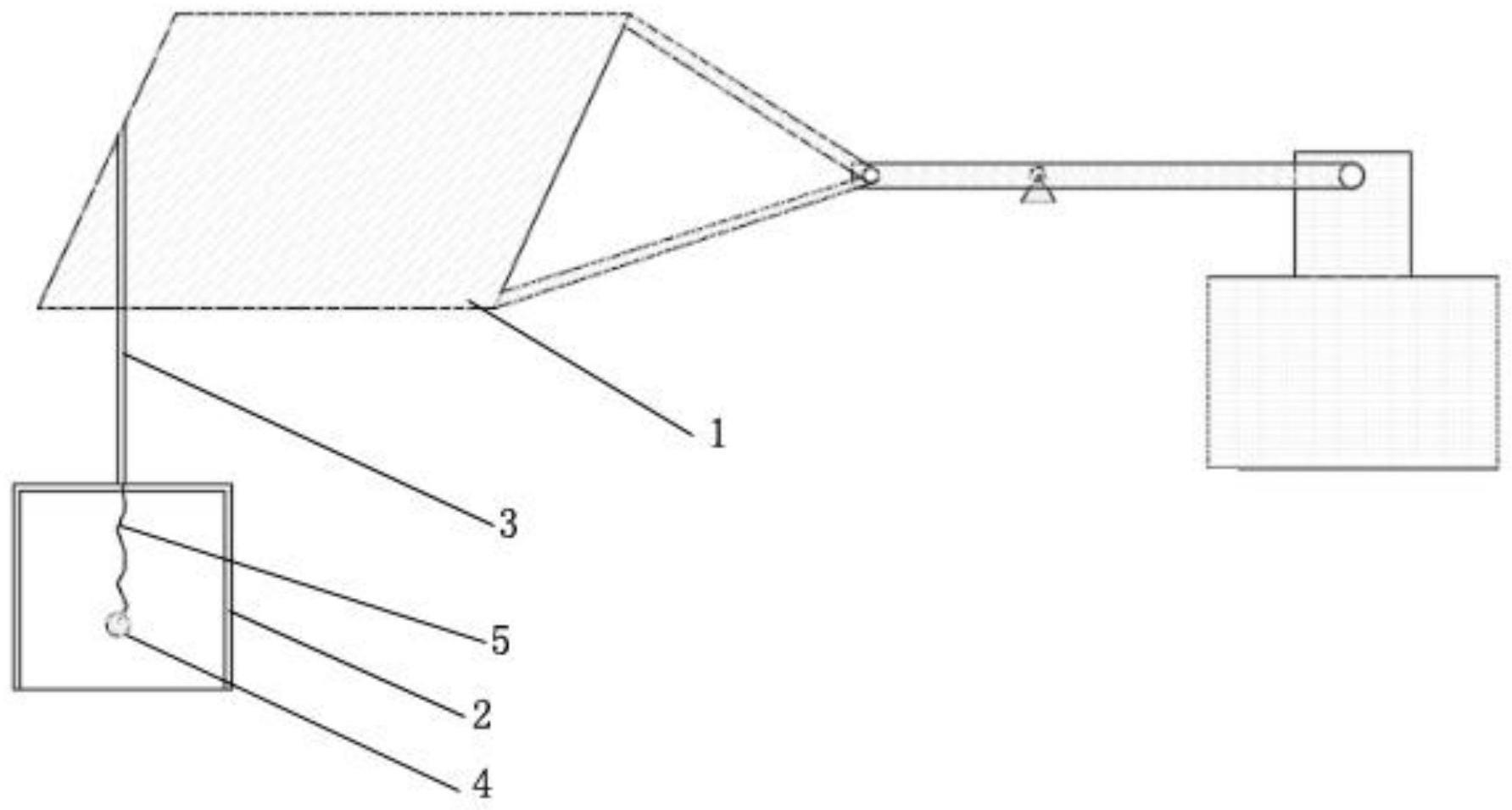

15.图1是本发明一种用于检测结晶振动台振动异常的装置的安装示意图;图2是检测装置本体的侧面展开示意图;图3是检测装置的碰撞信号连接示意图。

16.其中有:1.振动台架;2.检测装置本体;3.连接杆;4.撞击件;5.尼龙绳。

具体实施方式

17.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

18.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方

位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

19.如图1所示,一种用于检测结晶振动台振动异常的装置,包括终端监测器、检测装置本体和安装在检测装置本体2内部的撞击件4、尼龙绳5、碰撞式信号发射器和碰撞式信号接收器;所述检测装置本体可拆卸安连接在结晶振动台的振动台架上,一般的,检测装置本体可以通过卡扣、螺栓、插销、可拆卸的连接杆等活动连接方式安装在结晶振动台的振动台架1上,且当振动台架开始振动时,带动检测装置本体开始振动。

20.所述检测装置本体2为圆柱状;所述检测装置本体2的内侧壁沿竖直周向均匀分布有若干个信号分布区域,如信号分布a区、信号分布b区、信号分布c区、信号分布d区......信号分布f区,所述每个信号分布区域布设碰撞式信号接收器,如信号分布a区中布设碰撞式信号接收器a,信号分布b区中布设碰撞式信号接收器b,依次方式布设其他碰撞式信号接收器;所述尼龙绳5的一端固定在检测装置本体的顶部中心,所述尼龙绳的另一端固定连接撞击件,所述尼龙绳的长度大于检测装置本体的底面半径;所述撞击件的外表面设有碰撞式信号发射器;所述碰撞式信号发射器和碰撞式信号接收器均与终端监测器连接,当碰撞式信号发射器和碰撞式信号接收器接触时,碰撞信号接通并通过碰撞式信号接收器发送给终端监测器连接,工作人员通过终端监测器就在线实时了解振动台架的振动状况,避免了振动异常而导致的产品质量不佳的状况,由于将检测装置本体的侧壁划分了若干个信号分布区域,当撞击件发生偏移撞任一信号分布区域时,撞击件上的碰撞式信号发生器与该信号分布区域上的碰撞式信号接收器接触连形成该区域的碰撞信号,而碰撞信号则碰撞式信号接收器传送至终端监测器中,可以方便终端监测器前的操作人员直接了解振动台架的振动异常的位置和方向,并且及时的检查工况产生的原因并整修,大大的提高了整改速度和效果,有利于提高生产效率。

21.在本实施例中,所述撞击件为铃铛,所述铃铛的外壁全部布满碰撞式信号发生器,当振动台架发生异常时,铃铛撞击检测装置本体的内侧壁。

22.在本实施例中,所述碰撞信号由电信号实现,即撞击件由导电材质制成,所述撞击件连接电源,所述检测装置本体2的内侧壁沿竖直周向均匀分布有若干个电信号分布区域,如电信号分布a区、电信号分布b区、电信号分布c区、电信号分布d区......电信号分布f区,每个电信号分布区域布满该区域的电信号,在电信号分布a区中布满电信号a,电信号分布b区中布满电信号b,以此类推,每个电信号分布区域布满该区域的电信号,每个电信号分布区域之间通过绝缘线分隔,所述若干个电信号并联在撞击件和终端监测器之间,当撞击件撞击检测装置本体2的内侧壁中的任一电信号分布区域,此时该撞击件与该电信号分布区域中的电信号连通,并在终端监测器中显示出该电路信号连通,终端监测器前的操作人员直接了解振动台架的振动异常的位置和方向。

23.在本实施例中,所述检测装置本体由不导电材质制成。

24.在本实施例中,所述终端监测器分布有若干个碰撞信号显示灯,所述若干个碰撞信号显示灯与碰撞式信号接收器一一对应布设。

25.在本实施例中,所述终端监测器上设有若干个碰撞信号警报器,所述若干个碰撞信号警报器与碰撞式信号接收器一一对应布设。

26.在本实施例中,所述撞击件位于检测装置本体的顶部中心下方时,所述撞击件至检测装置本体的顶部中心的距离与撞击件至检测装置本体的侧壁的距离比值为41:1。

27.一种用于检测结晶振动台振动异常方法,具体步骤如下:s1、在结晶振动台开始工作之前,将检测装置固定安装在结晶振动台的振动台架上,且检测装置内的撞击件相对于振动台架处于静止状态;s2、结晶振动台开始工作,振动台架在竖直方向开始振动;s3、当结晶振动台的振动台架振动发生偏移,带动检测装置内的撞击件在检测装置内发生偏移现象;s4、当撞击件发生偏移且撞击件与检测装置本体的内侧壁接触时,撞击件上的碰撞式信号发射器与撞击件在检测装置本体的内侧壁的接触区域上的碰撞式信号接收器连通形成该接触区域上的撞击信号,该接触区域上的撞击信号传送至终端监测器上;s5、操作人员通过终端监测器上的撞击信号判断结晶振动台产生振动异常工况的方向,缩小产生振动异常原因的检测范围。

28.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。