1.本技术涉及新材料的技术领域,更具体地说,它涉及一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层及其制备方法。

背景技术:

2.激光表面改性是20世纪70年代发展起来的高新技术,它利用激光的高辐射强度、高方向性、高单色性特点作用于构件表面,使材料的表面性能得到提高。激光熔覆是激光表面改性的一种,其原理是通过配制的合金粉末的激光融化,使之成为熔覆层的主体合金,同时用高能激光束辐照金属表面,熔化一薄层基体金属,使金属基体表面薄层和熔覆合金一起快速熔化、反应、凝固形成具有特殊性能如高硬度、耐磨耐蚀等熔覆层。因激光熔覆改性技术解决了振动焊、氩弧焊、喷涂、镀层等传统工艺方法无法解决的选材局限性、工艺过程的热应力、热变形、基体材料结合强度难以保证等问题,而且激光熔覆层与基体呈冶金结合,工件热变形小,热影响区窄,熔覆层稀释率低、粉末利用率高,且绿色无污染,便于工业化生产,前景广阔,其应用领域覆盖了矿山机械、石油化工、电力、铁路、汽车、船舶、冶金、航空等多个行业。

3.铁基合金具有成本低廉,力学性能好,机加工和焊接性能好,耐腐蚀等一系列优点,用途广泛。铁基合金作为熔覆材料与钢铁材料表面结合强度高,因此常被用于表面防护和表面修复领域。但是随着各行业对于材料的性能要求逐渐提高,特别是一些机械设备关键部位的工况愈加严苛,磨损也越发严重。采用高熔点、高硬度和高耐磨的陶瓷颗粒增强铁基材料,制备复合耐磨涂层是解决这一问题的有效手段。金属陶瓷颗粒作为增强相加入铁基合金能够有效提高材料的耐磨性。

4.目前常用的引入陶瓷颗粒的方法有原位自身法,原位自生法是借助于合金中的化学反应直接生成尺寸细小、分布均匀的陶瓷增强相,这种增强相与基体之间原位匹配,界面结合性和热力学稳定性好,合金的强韧性较好,但是细小的陶瓷颗粒在面临较高应力的磨损条件时难以起到良好的骨架支撑作用,对基体的保护性不足,其得到的熔覆层耐磨性较差。

技术实现要素:

5.为了有效提高熔覆层的耐磨性,本技术提供一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层及其制备方法。

6.第一方面,本技术提供的一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层采用如下的技术方案:一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层,由以下重量百分比原料混合后,采用激光熔覆方法熔覆于基材表面制得:0.5-3μm陶瓷颗粒5-10%;

15-45μm陶瓷颗粒5-15%;90-150μm陶瓷颗粒10-30%;余量为铁基合金粉末。

7.通过采用上述技术方案,本技术中采用特定添加比例的亚微米、微米和亚毫米级别的陶瓷颗粒与铁基合金粉末作为熔覆原料,再结合激光熔覆方法,且亚微米、微米和亚毫米陶瓷颗粒的粒度范围分别为0.5-3μm、15-45μm和90-150μm,使得铁基合金粉末在高能激光能量的作用下形成熔池,亚微米陶瓷颗粒也在高能激光作用下完全熔入熔池,并在熔池凝固过程中原位析出,得到均匀分布的纳米级的原位自生陶瓷相,亚微米陶瓷颗粒的熔解、析出不仅使得熔覆层基体(铁基合金粉末与陶瓷颗粒中如亚微米陶瓷颗粒熔融后形成的基体)得到固溶强化,同时熔覆层基体上弥散分布细小的纳米陶瓷相起到弥散强化的效果,有效提高熔覆层基体的强韧性;而微米和亚毫米级别的陶瓷颗粒不溶解或小部分熔解,均匀分布在铁基耐磨涂层中,不熔解或小部分熔解的微米和亚微米级别的陶瓷颗粒在熔覆层中起到骨架支撑作用,在磨损过程中有效保护熔覆层基体,同时强韧性的熔覆层基体对大尺寸陶瓷颗粒骨架可以达到更好的结合效果,避免摩擦过程中陶瓷颗粒脱落,造成严重磨损,提高最终激光熔覆得到的铁基耐磨涂层的耐磨性。

8.而且本技术中亚微米陶瓷颗粒在熔池中熔解再析出,与铁基合金粉末和基体进行重新结合,从而使得熔覆层与基体结合性好,而析出的亚微米陶瓷颗粒与微米和亚毫米级别的陶瓷颗粒,具有良好的界面润湿性,从而使得微米和亚毫米级别的陶瓷颗粒能够更好的分布在熔覆层基体中,使得微米和亚毫米级别陶瓷颗粒与熔覆层基体也具有良好的结合。最终铁基合金粉末与陶瓷颗粒形成良好的结合,避免陶瓷颗粒脱落,造成磨损,提高耐磨性和硬度。最终,纳米级别的原位自生陶瓷相与未熔的微米和亚微米陶瓷颗粒起到协同作用,得到多尺度金属陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层,具有优异的耐磨性和硬度。

9.可选的,所述陶瓷颗粒为碳化物陶瓷颗粒。

10.通过采用上述技术方案,选用碳化物陶瓷颗粒,对于基体材料的耐磨性能提升更优,尤其是通过激光熔覆方法在基体表面熔覆陶瓷颗粒形成陶瓷颗粒增强相,显著提高基体材料的耐磨性能和硬度。

11.可选的,所述陶瓷颗粒选用碳化钛、碳化钨、碳化铌、碳化钒和碳化铬中的一种或几种,更加优选为碳化钛和碳化钨中的一种或两种。

12.通过采用上述技术方案,选用碳化钛和碳化钨的时候,陶瓷颗粒熔解析出与铁基合金粉末再结合的过程中,形成的碳化物种类、数量以及分布更优,最终得到铁基耐磨涂层的硬度和耐磨性更优。

13.可选的,所述铁基合金粉末选用奥氏体不锈钢、马氏体不锈钢和双相不锈钢中的任意一种。

14.可选的,所述铁基合金粉末各元素质量百分比为c:0.7-1%,cr:17-20%,ni:4-5%,mn:≤1%,mo:1-2%,b:1-2%,si:≤1%,nb:2-3%,余量为fe,更加优选为c:0.7-1%,cr:17-20%,ni:4-5%,mn:0.5-1%,mo:1-2%,b:1-2%,si:0.5-1%,nb:2-3%,余量为fe。

15.通过采用上述技术方案,通过对于铁基合金粉末各元素组成和配比的控制,从而

控制陶瓷颗粒熔解析出再结合的时候形成的碳化物数量、形态、分布等,最终得到的铁基耐磨涂层耐磨性能更好。

16.第二方面,本技术提供的一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法采用如下的技术方案:一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,包括以下步骤:将0.5-3μm陶瓷颗粒、15-45μm陶瓷颗粒与90-150μm陶瓷颗粒以及铁基合金粉末混合并干燥,得到铁基复合粉末,将得到的铁基复合粉末采用激光熔覆在基材上进行熔覆,得到多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层。

17.通过采用上述技术方案,本技术中首先将陶瓷颗粒与铁基合金粉末混合后再进行激光熔覆,铁基合金粉末到达基材表面时,在激光能量的作用下形成熔池,亚微米陶瓷颗粒在高能激光作用下熔解并在熔池凝固过程中原位析出,均匀分布再结合,采用先混合再熔覆的方法顺序,使得陶瓷颗粒能均匀分散,亚微米陶瓷颗粒可以在熔池中均匀分布再结合,微米与亚毫米的陶瓷颗粒也可以与均匀分散的亚微米陶瓷颗粒利用良好的界面润湿性均匀分散在熔覆层中,最终激光熔覆得到的铁基耐磨涂层与基材结合牢固,陶瓷颗粒也可以在熔覆层中稳定存在,不会脱离,最终得到具有优异硬度和耐磨性能的涂层,而且采用激光熔覆的方法制备工艺简单,操作方便,易于实现自动化,无污染,且熔覆不需要在真空条件下进行,工件尺寸不受限制,因此可用于复杂表面的修复,在材料表面改性上具有显著的经济和社会效益。

18.可选的,所述铁基复合粉末的平均粒度d50为60-90μm,流动性为20-40s/100g。

19.通过采用上述技术方案,通过对铁基复合粉末粒度和流动性的控制,提高熔覆工艺的成功率,且铁基耐磨涂层不会产生裂纹、气孔层,铁基耐磨涂层组织均匀。

20.可选的,铁基复合粉末通过以下方式获得:将0.5-3μm陶瓷颗粒、15-45μm陶瓷颗粒与90-150μm陶瓷颗粒以及铁基合金粉末混合均匀后在70-90℃下加热1.5-2.5h,烘干得到。

21.本发明进一步设置为:激光熔覆工艺参数为:激光功率为1000-2400w,扫描速度为5-25mm/s,送粉器转速为2-5r/min。

22.通过采用上述技术方案,通过对激光熔覆过程中工艺参数的控制,尤其是激光功率、扫描速度和送粉器转速的控制,最终得到宏观形貌、微观组织以及力学性能均符合要求的铁基耐磨涂层。

23.可选的,基材进行基材预处理后进行激光熔覆,基材预处理操作为:将基材表面打磨并用丙酮清洗。

24.综上所述,本技术具有以下有益效果:1、本技术中采用铁基合金粉末与亚微米、微米和亚毫米级别的陶瓷颗粒作为熔覆原料,亚微米陶瓷颗粒也在高能激光作用下完全熔入熔池,并在熔池凝固过程中原位析出,得到均匀分布的纳米级的原位自生陶瓷相,起到固溶强化和弥散强化的效果,有效提高得到熔覆层基体的强韧性,不熔解或小部分熔解的微米和亚微米级别的陶瓷颗粒在铁基耐磨涂层中起到骨架支撑作用,在磨损过程中有效保护熔覆层基体,同时强韧性的熔覆层基体对大尺寸陶瓷颗粒骨架可以达到更好的结合效果,避免摩擦过程中陶瓷颗粒脱落,造成严重磨损,最终,纳米级别的原位自生陶瓷相与未熔的微米和亚微米陶瓷颗粒起到协同作用,

得到多尺度金属陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层,具有优异的耐磨性和硬度;2、本技术中本技术中亚微米陶瓷颗粒在熔池中熔解再析出,与铁基合金粉末和基体进行重新结合,从而使得铁基耐磨涂层与基体结合性好,而析出的亚微米陶瓷颗粒与微米和亚毫米级别的陶瓷颗粒,具有良好的界面润湿性,从而使得微米和亚毫米级别的陶瓷颗粒能够更好均匀的分布在铁基耐磨涂层中,最终熔覆层基体与大尺寸陶瓷颗粒形成良好的结合,避免陶瓷颗粒脱落,造成磨损,提高耐磨性和硬度;3、本技术采用激光熔覆的方法,基材选材范围广,制备工艺简单,操作方便,易于实现自动化,无污染,且熔覆不需要在真空条件下进行,工件尺寸不受限制,因此可用于复杂表面的修复,在材料表面改性上具有显著的经济和社会效益。

附图说明

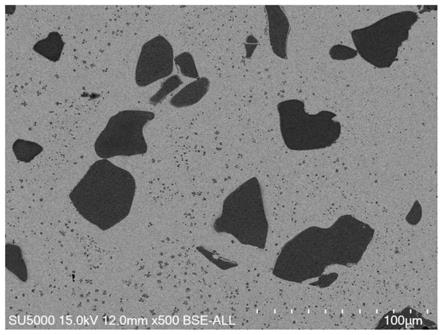

25.图1是本技术实施例1中得到的耐磨涂层显微组织图;图2是本技术对比例1中得到的耐磨涂层显微组织图;图3是本技术对比例2中得到的耐磨涂层显微组织图;图4是本技术实施例2中得到的耐磨涂层的宏观形貌图;图5是本技术对比例13中得到的耐磨涂层的宏观形貌图。

具体实施方式

26.以下结合附图和实施例对本技术作进一步详细说明,予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。

27.本技术提供了一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,包括以下步骤:基材预处理:将基材表面用角磨机打磨并用丙酮清洗,此处的基材可以是低碳钢基材、中碳钢基材或高碳钢基材,以下实施例中以45#钢基材为例进行阐述;铁基复合粉末的制备:将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末按比例配制好,在混料机中混合120-180min,混合均匀后在70-90℃下保温1.5-2.5h烘干,得到铁基复合粉末,烘干后的粉末铁基复合粉末的平均粒度d50为60-90μm,流动性为20-40s/100g;上述铁基合金粉末是通过真空气雾化制得的球形粉末,粒度范围为40-100μm,平均粒度d50为60-90μm,流动性为20-40s/100g,氧含量≤400ppm;该铁基合金粉末的化学成分可以是常见的铁基合金成分如常见的奥氏体不锈钢粉末、马氏体不锈钢粉末或双相不锈钢粉末,更具体的如1cr17ni2马氏体不锈钢,还可以是铁基合金粉末各元素质量百分比为c:0.7-1%,cr:17-20%,ni:4-5%,mn:≤1%,mo:1-2%,b:1-2%,si:≤1%,nb:2-3%,余量为fe。

28.上述陶瓷颗粒为碳化物陶瓷颗粒,更具体为碳化钛、碳化钨、碳化铌、碳化钒和碳化铬等中的一种或几种,上述亚微米、微米和亚毫米陶瓷颗粒的粒度范围分别为:0.5-3μm,15-45μm和90-150μm,将上述粒度范围的陶瓷颗粒与上述粒度范围的铁基合金粉末,混合烘干后得到的铁基复合粉末的平均粒度d50为60-90μm,流动性为20-40s/100g的铁基复合粉

末;激光熔覆:采用激光熔覆方法,将铁基复合粉末送入同轴送粉器中,在氩气保护下,调节激光熔覆工艺参数,采用同轴送粉激光熔覆的方式在基材表面制得铁基耐磨涂层。激光熔覆工艺参数会影响铁基耐磨涂层的宏观形貌、微观组织以及力学性能,影响铁基耐磨涂层质量的主要参数包括激光功率、扫描速度、送粉器转速等。激光功率增加、扫描速度减小,会使更多粉末熔化,提高铁基耐磨涂层硬蛋,但激光功率过大、扫描速度过慢会造成部分硬质相合成元素烧损,也会使稀释率增加。送粉率器转速增大,铁基耐磨涂层厚度增加,稀释率降低,但裂纹敏感性增加,粉末利用率低。

29.经过大量实验,对于铁基复合粉末的熔覆,得到以下激光熔覆工艺参数,制得符合要求的铁基耐磨涂层,采用的激光熔覆参数为:采用氩气作为保护气,激光功率为1000-2400w,扫描速度为5-25mm/s,送粉器转速为2-5r/min。

30.实施例1一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,包括以下步骤:基材预处理:将45#钢基材表面用角磨机打磨并用丙酮清洗,得到平整洁净的表面;铁基复合粉末的制备:原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒5wt%;15-45μm陶瓷颗粒5wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,铁基合金粉末为按照1cr17ni2马氏体不锈钢化学成分通过真空气雾化制得的粉末并进行粒度筛选得到,铁基合金粉末的粒度范围为40-100μm,平均粒度d50为69.8μm,流动性为30.3s/100g,氧含量288ppm;将上述原料在混料机中混合120min,混合均匀后在80℃下保温2h烘干,得到铁基复合粉末,烘干后铁基复合粉末的平均粒度d50为73.5μm,流动性为31.4s/100g;激光熔覆:采用激光熔覆方法,将铁基复合粉末送入同轴送粉器中,调节激光熔覆工艺参数,采用同轴送粉激光熔覆的方式在基材表面制得铁基耐磨涂层,采用的激光熔覆参数为:采用的激光熔覆参数为:采用氩气作为保护气,激光功率为2000w,扫描速度为10mm/s,送粉器转速为4r/min。

31.实施例2一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备:原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒10wt%;15-45μm陶瓷颗粒15wt%;90-150μm陶瓷颗粒30wt%;

余量为铁基合金粉末;陶瓷颗粒为tic,铁基合金粉末为按照1cr17ni2马氏体不锈钢化学成分通过真空气雾化制得的粉末并进行粒度筛选得到,铁基合金粉末的粒度范围为40-100μm,平均粒度d50为69.8μm,流动性为30.3s/100g,氧含量288ppm;;将上述原料在混料机中混合120min,混合均匀后在80℃下保温2h烘干,得到铁基复合粉末,烘干后铁基复合粉末的平均粒度d50为77.6μm,流动性为33.1s/100g。

32.激光熔覆:采用的激光熔覆参数为:采用氩气作为保护气,激光功率为2000w,扫描速度为10mm/s,送粉器转速为4r/min。

33.实施例3一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备:原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒5wt%;15-45μm陶瓷颗粒10wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,铁基合金粉末为按照1cr17ni2马氏体不锈钢化学成分通过真空气雾化制得的粉末并进行粒度筛选得到,铁基合金粉末的粒度范围为40-100μm,平均粒度d50为69.8μm,流动性为30.3s/100g,氧含量288ppm;;将上述原料在混料机中混合120min,混合均匀后在80℃下保温2h烘干,得到铁基复合粉末,烘干后铁基复合粉末的平均粒度d50为74.2μm,流动性为32.3s/100g。

34.激光熔覆:采用的激光熔覆参数为:采用氩气作为保护气,激光功率为2000w,扫描速度为10mm/s,送粉器转速为4r/min。

35.实施例4一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中:原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒10wt%;15-45μm陶瓷颗粒15wt%;90-150μm陶瓷颗粒10wt%;余量为铁基合金粉末。

36.实施例5一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,铁基合金粉末的组成和质量分数为:c:0.8%,cr:17.82%,ni:4.32%,mn:0.54%,mo:1.33%,b:1.74%,si:0.77%,nb:2.51%,余量为fe;铁基合金粉末的粒度范围为40-100μm,平均粒度d50为65.8μm,流动性为35.5s/100g,氧含

量285ppm,得到的铁基复合粉末的平均粒度d50为77.5μm,流动性为36.7s/100g。

37.实施例6一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于:铁基复合粉末的制备步骤中,铁基合金粉末的组成和质量分数为:c:0.73%,cr:17.55%,ni:4.13%,mn:0.72%,mo:1.31%,b:1.67%,si:0.81%,nb:2.24%,余量为fe;铁基合金粉末的粒度范围为40-100μm,平均粒度d50为58.4μm,流动性为36.1s/100g,氧含量279ppm,得到的铁基复合粉末的平均粒度d50为65.2μm,流动性为38.3s/100g。

38.实施例7一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于:铁基复合粉末的制备步骤中,铁基合金粉末的组成和质量分数为:c:1%,cr:20%,ni:5%,mn:1%,mo:2%,b:2%,si:1%,nb:3%,余量为fe。

39.铁基合金粉末的粒度范围为40-100μm,平均粒度d50为68.8μm,流动性为34.1s/100g,氧含量300ppm,得到的铁基复合粉末的平均粒度d50为73.5μm,流动性为36.6s/100g。

40.实施例8一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例5中的方法进行,不同之处在于:陶瓷颗粒为碳化钨。

41.实施例9一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例5中的方法进行,不同之处在于:陶瓷颗粒为碳化铬。

42.对比例对比例1一种激光熔覆原位自生碳化物增强铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,直接采用未添加陶瓷颗粒的铁基合金粉末制备铁基耐磨涂层,铁基合金粉末的化学成分为1cr17ni2马氏体不锈钢。

43.对比例2一种陶瓷颗粒增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,将铁基合金粉末与陶瓷颗粒粉末在混料机中混合干燥得到铁基复合粉末,陶瓷颗粒为tic,粒度为90-150μm,陶瓷颗粒的添加含量为30wt%,其余为铁基合金粉末。

44.对比例3一种陶瓷颗粒增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,将铁基合金粉末与陶瓷颗粒粉末在混料机中混合干燥得到铁基复合粉末,陶瓷颗粒为tic,粒度为0.5-150μm,陶瓷颗粒的添加含量为30wt%,其余为铁基合金粉末。

45.对比例4一种陶瓷颗粒增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,将铁基合金粉末与陶瓷颗粒粉末在混料机

中混合干燥得到铁基复合粉末,陶瓷颗粒为tic,粒度为15-150μm,陶瓷颗粒的添加含量为30wt%,其余为铁基合金粉末。

46.对比例5一种陶瓷颗粒增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,将铁基合金粉末与陶瓷颗粒粉末在混料机中混合干燥得到铁基复合粉末,陶瓷颗粒为tic,粒度为0.5-45μm,陶瓷颗粒的添加含量为30wt%,其余为铁基合金粉末。

47.对比例6一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒10wt%;15-45μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

48.对比例7一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:15-45μm陶瓷颗粒10wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

49.对比例8一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒10wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

50.对比例9一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒15wt%;

15-45μm陶瓷颗粒5wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

51.对比例10一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒5wt%;15-45μm陶瓷颗粒20wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

52.对比例11一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒5wt%;90-150μm陶瓷颗粒20wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

53.对比例12一种多尺度陶瓷颗粒耦合增强激光熔覆铁基耐磨涂层的制备方法,按照实施例1中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,原料以1000g计,将亚微米、微米和亚毫米陶瓷粉末与铁基合金粉末原料按以下重量百分比配制好:0.5-3μm陶瓷颗粒5wt%;15-45μm陶瓷颗粒5wt%;90-150μm陶瓷颗粒35wt%;余量为铁基合金粉末;陶瓷颗粒为tic,将上述原料在混料机中按照实施例1中的方法混合得到铁基复合粉末。

54.对比例13一种陶瓷颗粒增强激光熔覆铁基耐磨涂层的制备方法,按照实施例2中的方法进行,不同之处在于,铁基复合粉末的制备步骤中,将铁基合金粉末与陶瓷颗粒粉末在混料机中混合干燥得到铁基复合粉末,陶瓷颗粒为tic,粒度为90-150μm,陶瓷颗粒的添加含量为45wt%,其余为铁基合金粉末。

55.性能检测按照上述实施例1-9和对比例1-12中提供的方法进行操作得到铁基耐磨涂层,上述方法进行中,可以观察到对比例3-5中,可能是由于陶瓷颗粒的粒度为连续级配排布,激光熔覆过程中振实密度较大,粉末流动性较差,影响最终得到的耐磨涂层表面平整度,出现凹坑等现象,产品不合格;而对比例9中可能由于亚微米陶瓷颗粒含量过多,铁基复合粉末的流动性不好,激光熔覆过程中送粉出现失败现象,而即使成功送粉后得到的铁基耐磨涂层表面不平整,有凹坑,产品不合格。

56.然后对实施例1-9和对比例1-2、对比例6-8与对比例10-12中得到的耐磨涂层进行硬度和耐磨性能的检测。

57.硬度检测方法为:采用hvs-1000型维氏硬度计测试其显微硬度分布,法向载荷300g,加载时间15s。激光铁基耐磨涂层界面由表面到基材的方向,每隔100μm测量一个点,为确保数据的准确性,同一深度测量3个点取平均值作为该深度下的铁基耐磨涂层显微硬度值,测得的维氏硬度如下表1所示。

58.耐磨性能检测方法为:采用mrh-3w型高速环块摩擦磨损试验机,根据gb/t 12444-2006《金属材料磨损试验方法试环-试块滑动磨损试验》对铁基耐磨涂层的耐磨性进行测试,测试参数为施加载荷150n,对磨时间60min,转速200r/min。测试样品尺寸为19

×

12

×

12mm3,对磨副选择表面洛氏硬度为62.5hrc的gcr15钢,测试前对样品表面进行机加工处理,保证相近的表面光洁度。测试前后分别对样品进行清洗烘干处理,而后通过分析天平称重并计算磨损失重(磨损失重=磨损前重量-磨损后重量),分析天平精度为0.0001g,测量结果如下表2所示。

59.表1硬度检测结果表1硬度检测结果表2耐磨性能检测结果由上表1和表2可以看出,选用实施例2中配比熔覆原料得到的涂层硬度和耐磨性

能更好,可能是由于实施例2中陶瓷颗粒含量更大,其硬度和耐磨性能更好,同时发明人发现在陶瓷颗粒含量大于实施例2中含量的时候,激光熔覆得到的铁基耐磨涂层会出现开裂现象。

60.再参照实施例1与实施例5的检测结果,可以看出,当采用实施例5中铁基合金粉末成分的时候,得到的涂层的硬度和耐磨性能更好,再参照实施例5、实施例8-9的检测结果,可以看出,选用碳化钛和碳化钨陶瓷颗粒与铁基合金粉末复配的时候,得到涂层的硬度和耐磨性能更好。

61.再参照对比例1和实施例1的检测结果,可以看出,陶瓷颗粒的添加可以大幅度提升涂层的硬度和耐磨性,再结合对比例6-8的检测结果,可以看出当添加的陶瓷颗粒为微米、亚微米和亚毫米三个粒度段中任意两个粒度段陶瓷颗粒复配使用时,其硬度和耐磨性能较低;再参照对比例10和对比例11的检测结果,可以看到对比例10中15-45μm陶瓷颗粒在铁基复合粉末中的占比较大,其与对比例11中的硬度和耐磨性能相当,当15-45μm陶瓷颗粒添加量过大的时候,其不能起到提高硬度和耐磨性的作用;再参照实施例1与对比例12的检测结果,可以看到,当90-150μm陶瓷颗粒添加量过大的时候,其硬度呈现断崖式的降低,而且在硬度检测过程中,可以很明显看到在涂层上不同点测量硬度的时候,其硬度分布不均,可能是由于90-150μm陶瓷颗粒添加量过大的时候,会导致其与铁基合金粉末的结合性,还会影响铁基耐磨涂层与基层之间的结合性,导致90-150μm陶瓷颗粒容易脱落,耐磨性降低,硬度也大幅度降低。

62.对实施例1和对比例1和对比例2分别进行显微组织观察如图1-3所示,可以看到,实施例1中陶瓷颗粒与铁基合金粉末熔覆形成的涂层上弥散分布着细小的纳米陶瓷相,同时微米和亚毫米级的陶瓷相均匀分布,作为骨架起到支撑作用;而对比例1中是未加陶瓷颗粒熔覆得到的铁基耐磨涂层中没有陶瓷相强化,结合表1和表2中的检测结果,对比例1中得到涂层的硬度和耐磨性远低于实施例1中加入陶瓷颗粒强化后的涂层性能。对比例2中只加入单一粒度段的陶瓷颗粒,激光熔覆中铁基耐磨涂层容易产生裂纹,而且可以观察到涂层中的陶瓷颗粒也会有部分开裂,影响铁基耐磨涂层性能。

63.实施例2和对比例13中得到的铁基耐磨涂层宏观形貌分别如图4和图5所示,可以看到,图5中采用对比例13中单一粒度段陶瓷颗粒的时候,得到的铁基耐磨涂层出现了明显裂纹;而图4中采用本技术多尺度(微米、亚微米和亚毫米)陶瓷颗粒的时候,得到的铁基耐磨涂层表面无裂纹。

64.另外,铁基耐磨涂层中陶瓷颗粒添加量多,也就是碳化物数量多的时候,其硬度和耐磨性会更好,但是陶瓷颗粒添加量过多的时候,激光熔覆过程中铁基耐磨涂层容易出现开裂,导致产品不合格。在本技术实施例和对比例激光熔覆的过程中,可以看出,采用对比例13中陶瓷颗粒90-150μm单一粒度段添加的时候,为保证得到的铁基耐磨涂层不出现开裂现象,其添加量很难突破40wt%。而本技术实施例2中采用多尺度陶瓷颗粒(微米、亚微米和亚毫米)添加的时候,其陶瓷颗粒的总添加量能够达到55wt%而不开裂,显著提高铁基耐磨涂层的硬度和耐磨性。

65.综上所述,本技术添加0.5-3μm,15-45μm和90-150μm三种粒度段的陶瓷颗粒可以显著提高铁基耐磨涂层的硬度和耐磨性,且相较与加入单一粒度段的陶瓷颗粒其效果更

优,这是因为0.5-3μm陶瓷颗粒能够在激光辐照下熔解,并在随后的凝固过程中原位析出,对基体起到固溶强化和弥散强化的效果,而15-45μm和90-150μm的陶瓷颗粒均匀分布在基体中作为骨架起到支撑作用,同时三种粒度的陶瓷颗粒有利于基体与铁基耐磨涂层的结合、微米、亚微米陶瓷颗粒与亚微米陶瓷颗粒之间润湿性更好,有利于微米、亚微米陶瓷颗粒均匀分布于铁基耐磨涂层内,不会脱落,提高耐磨性,而且有利于基体和陶瓷颗粒之间因热膨胀系数差异产生的应力释放,得到的耐磨涂层不会开裂,抗裂纹扩展性能优异。

66.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。