1.本公开内容涉及制造硬质合金采矿刀片的方法、具有化学和硬度梯度的硬质合金采矿刀片及其用途。

背景技术:

2.硬质合金具有高弹性模量、高硬度、高抗压强度、高耐磨耗性和良好韧性水平的独特组合。因此,硬质合金通常用于诸如采矿工具的产品中。一般来说,硬质合金的硬度和韧性可以通过改变粘结剂含量和硬质相的晶粒尺寸来改变。通常,更高的粘结剂含量会增加硬质合金的韧性,但会降低其硬度和耐磨性。更细的硬质相晶粒尺寸将导致硬质合金具有更高的硬度(更为耐磨),而更粗的硬质相晶粒尺寸将不具有这样的硬度,但具有更高的抗冲击性。

3.为了最大化硬质合金采矿刀片的效率,需要将这些性能结合起来,并且产品的不同部分对材料有不同的要求。例如,在用于凿岩和矿物切削的刀片中,需要有更具韧性的内部以使损坏风险最小化,并有更硬的外部以优化耐磨性。

4.ep2355948a1公开了一种制造具有材料性能梯度的硬质合金体的方法。具体而言,该方法包括:在包含一种或多种硬质相组分和粘结剂的wc系起始材料的压坯(compact)表面的至少一部分上提供(1)晶粒细化剂化合物和(2)晶粒生长促进剂,然后烧结所述压坯。该方法产生包含wc系硬质相和粘结相的硬质合金体,其中中间表面区域的至少一部分具有比深入本体的部分更低的平均粘结剂含量,上表面区域的至少一部分平均具有比中间表面区域更大的平均wc晶粒尺寸。

5.然而,仍然需要进一步优化硬质合金采矿刀片的性能,以使其使用寿命更长、并具有改善的操作性能。

6.定义

7.术语“本体(bulk)”在本文中是指凿岩刀片最内部(中心)的硬质合金,在本公开内容中是硬度最低的区域。

8.术语“生坯(green)”是指通过将硬质相组分和粘结剂在一起研磨、然后将研磨后的粉末压制形成硬质合金采矿刀片压坯而制造的尚未烧结的硬质合金采矿刀片。

9.术语“碳系”是指能够释放碳的化合物,例如可以是游离碳、石墨、煤烟、碳化物或有机化合物例如纤维素。

技术实现要素:

10.因此,本公开内容提供了一种制造硬质合金采矿刀片的方法,包括以下步骤:

[0011]-提供由第一粉末形成的采矿刀片生坯压坯,所述第一粉末包含wc系硬质相、任选的一种以上其它硬质相组分、以及粘结剂;

[0012]-将包含晶粒细化剂化合物和/或碳系晶粒生长促进剂的第二粉末施涂至所述采矿刀片生坯压坯的表面的至少一部分;和

[0013]-烧结所述采矿刀片生坯压坯以制造硬质合金采矿刀片;

[0014]

其特征在于所述第一粉末另外包含cr,所述cr的量使得cr/粘结剂的质量比为0.01-0.3。

[0015]

这种方法的优点是,它提供了一种制造硬质合金采矿刀片的方法,该刀片具有获得高磨损性能所需的化学和硬度梯度分布。

[0016]

此外,本公开内容提供了一种硬质合金采矿刀片,包含一种以上硬质相组分和粘结剂,其特征在于:

[0017]-本体中%cr/%粘结剂的质量比至少为0.03;和

[0018]-从所述硬质合金采矿刀片的表面的至少一部分到本体存在%cr/%粘结剂质量比梯度,其中(r

最大

+r

最小

)/2以烧结硬质合金采矿刀片的总高度的百分比计在8%至70%之间的深度处,其中r

最大

为最大%cr/%粘结剂质量比,r

最小

为最小%cr/%粘结剂质量比。

[0019]

该硬质合金采矿刀片的优点是提供了改善的磨损性能,因此刀片在本领域的使用寿命更长。

附图说明

[0020]

图1:样品b、c、d、e和f的co浓度分布。

[0021]

图2:样品b、c、d、e和f的cr浓度分布。

[0022]

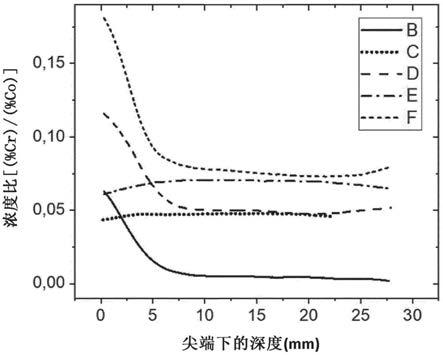

图3:样品b、c、d、e和f的cr/co浓度分布。

[0023]

图4:样品g、h、i和j的co浓度分布。

[0024]

图5:样品h、i和j的cr浓度分布。

[0025]

图6:样品h、i和j的cr/co浓度分布。

[0026]

图7至图16分别显示了样品a、b、c、d、e、f、g、h、i和j的等硬度图。

[0027]

图17:样品a、b、c、d、e和f的hv3中心线图。

[0028]

图18:样品g、h、i和j的hv3中心线图。

具体实施方式

[0029]

根据一个方面,本公开内容涉及一种制造硬质合金采矿刀片的方法,包括以下步骤:

[0030]-提供由第一粉末形成的采矿刀片生坯压坯,所述第一粉末包含wc系硬质相、任选的一种以上其它硬质相组分、以及粘结剂;

[0031]-将包含晶粒细化剂化合物和/或碳系晶粒生长促进剂的第二粉末施涂至所述采矿刀片生坯压坯的表面的至少一部分;和

[0032]-烧结所述采矿刀片生坯压坯以制造硬质合金采矿刀片;

[0033]

其特征在于所述第一粉末还包含cr,所述cr的量使得cr/粘结剂的质量比为0.01至0.3。

[0034]

在本公开内容中,术语“生坯”是指通过将硬质相组分和粘结剂在一起研磨、然后将研磨后的粉末压制形成硬质合金采矿刀片压坯而制造的尚未烧结的硬质合金采矿刀片。

[0035]

在本公开内容中,术语“wc系”是指硬质相包含至少80重量%、优选至少90重量%的wc。选择wc晶粒尺寸以适合硬质合金的期望成品性能,例如所需的导热性、硬度和韧性。

如果晶粒尺寸太小,硬质合金的韧性将不够。因此,原料的wc晶粒尺寸可适当为1μm,优选》1.25μm,更优选》1.5μm,甚至更优选》1.75μm,最优选》2.0μm。如果晶粒尺寸过大,则材料难以烧结且不够硬。因此,原料的wc晶粒尺寸可适当地《18μm,优选《10μm。在研磨之前,使用fisher 95型亚筛尺寸仪(fsss)测量wc晶粒尺寸。

[0036]

可从tac、tic、tin、ticn、nbc中选择所述一种以上其它硬质相组分。所述粘结剂可选自co、ni、fe或其混合物,优选co和/或ni,最优选co。所述硬质合金采矿刀片具有约4重量%至约30重量%、优选约5重量%至约15重量%的合适粘结剂含量,这为采矿刀片提供了硬度和韧性之间的最佳平衡。所述硬质合金采矿刀片另外还可任选地以≤粘结剂含量的20重量%的量包含晶粒细化剂化合物。所述晶粒细化剂化合物适当地选自由以下组成的组:钒、铬、钽和铌的碳化物、混合碳化物、碳氮化物或氮化物。

[0037]

已经注意到,重要的是第一粉末还包含cr,所述cr的量使得cr/粘结剂的质量比为0.01-0.3。通过将添加到粉末混合物中的cr的重量百分比(重量%)除以粉末混合物中粘结剂的重量%,计算cr/粘结剂的质量比,其中重量百分比基于相比于粉末混合物总重量的该组分重量。铬在很大程度上溶解在粘结相中,然而硬质合金体中可能存在一定量的未溶解碳化铬,例如,由sem图像分析检测到的高达1面积%。然而,可以优选最高仅以所述cr/粘结剂的质量比添加cr,以便全部cr溶解到粘结剂中,从而使得烧结硬质合金体不含未溶解的碳化铬。

[0038]

铬的添加也有改善硬质合金体的耐蚀性的作用。cr的存在还使粘结剂在钻削期间易于从fcc转化为hcp,这有利于吸收钻削作业中产生的一些能量。由此,这种转化将使粘结相硬化,并减少扣件(button)在使用期间的磨损。铬的存在将提高硬质合金的耐磨性,并提高其形变硬化能力。硬质合金粉末中的cr、与包含晶粒细化剂化合物和任选的碳系晶粒生长促进剂的粉末施加至压坯表面的至少一部分这一组合产生具有化学和硬度梯度的硬质合金体,其产生具有高耐磨性的硬质合金采矿刀片。

[0039]

cr/粘结剂的质量比在0.01-0.3之间,优选在0.02-0.25之间,最优选在0.03-0.18之间。如果cr/粘结剂的质量比过低,cr的积极作用将过小。另一方面,如果cr/粘结剂的质量比过高,则碳化铬的形成浓度将增加,粘结剂将溶解在其中,从而减少粘结相的体积,从而使硬质合金体变得过脆。在获得最大化的添加cr的积极效果而不添加过多cr使得硬质合金的脆性增加之间的最佳平衡在所述优选范围内以甚至更高的程度实现。

[0040]

虽然可以理解,cr可以使用替代的碳化铬(如cr

23

c6或cr7c3)或作为氮化铬添加到粉末混合物中,但cr通常以cr3c2的形式添加到粉末混合物中,因为这提供了每克粉末中cr的最高比例。

[0041]

除了硬质相形成组分、粘结剂和含铬组分外,wc系起始材料中可能存在附带的杂质。

[0042]

所述采矿刀片生坯压坯是通过将含有所有所述硬质相、粘结剂、含铬组分和任何其它粉末组分的粉末混合物在一起研磨,然后将粉末压制成采矿刀片的形状而制成的。碳和/或钨也可添加到粉末混合物中,以在硬质合金粉末中提供所需的碳平衡。

[0043]

然后将包含晶粒细化剂化合物和/或碳系晶粒生长促进剂的第二粉末施涂至采矿刀片生坯压坯的表面的至少一部分。所述晶粒细化剂适合为铬、钒、钽或铌,优选铬或钒,最优选铬。所述晶粒细化剂化合物适合为碳化物、混合碳化物、碳氮化物或氮化物。所述晶粒

细化剂化合物适合为选自由以下组成的组:钒、铬、钽和铌的碳化物、混合碳化物、碳氮化物或氮化物。优选地,所述晶粒细化剂化合物是铬或钒的碳化物或氮化物,例如cr3c2、cr

23

c6、cr7c3、cr2n、crn或vc,最优选为铬的碳化物,例如cr3c2、cr

23

c6或cr7c3。所述晶粒生长促进剂优选地促进粘结剂迁移到硬质合金体中。所述晶粒生长促进剂适合为碳。在压坯表面上提供的碳可以呈来自渗碳气氛的沉积碳、存在于例如煤烟和炭黑中的无定形碳、或者是石墨的形式。优选地,所述碳呈煤烟或石墨的形式。施涂至采矿刀片生坯压坯的表面的至少一部分的第二粉末可仅包含晶粒细化剂化合物或仅包含碳系晶粒生长促进剂,或同时包含晶粒细化剂化合物和碳系晶粒生长促进剂。

[0044]

如果第二粉末同时包含晶粒细化剂化合物和碳系晶粒生长促进剂,则晶粒细化剂化合物对晶粒生长促进剂的重量比适合为约0.05至约50,优选约0.1至约25,更优选约0.2至约15,甚至更优选约0.3至约13。

[0045]

适合以约0.1mg/cm2至约100mg/cm2的量,优选以约1mg/cm2至约50mg/cm2的量,将晶粒细化剂化合物提供到表面上。适合以约0.1mg/cm2至约20mg/cm2的量,优选以约0.2mg/cm2至约15mg/cm2的量,将晶粒生长促进剂提供到表面上。

[0046]

压坯的一部分或多个单独部分可被提供晶粒细化剂化合物和晶粒生长促进剂。

[0047]

所述晶粒细化剂化合物和/或晶粒生长促进剂可以通过以单独或组合的液体分散体或浆料的形式施涂至压坯而提供。在这种情况下,液相适宜为水、醇或聚合物例如聚乙二醇。或者,所述晶粒细化剂化合物和晶粒生长促进剂可以通过以固体物质、优选粉末的形式施涂至压坯而提供。所述晶粒细化剂化合物和晶粒生长促进剂向压坯上的施涂是通过将晶粒细化剂化合物和晶粒生长促进剂通过浸渍、喷涂、刷涂或以任何其它方式施涂至压坯上来合适地实现的。当晶粒生长促进剂为碳时,则替代性地,可将其从渗碳气氛中提供到压坯上。渗碳气氛适当地包含一氧化碳或c1至c4烷烃(即甲烷、乙烷、丙烷或丁烷)中的一种以上。所述渗碳在约1200℃至约1550℃的温度下适当进行。优选地,将粉末施涂至所述体的表面积的10%至100%。

[0048]

或者,通过将所述晶粒细化剂化合物和/或晶粒生长促进剂与此后压制成压坯的wc系起始材料粉末组合,将所述晶粒细化剂化合物和/或晶粒生长促进剂施涂至压坯表面上。在压坯表面上提供所述晶粒细化剂化合物和/或晶粒生长促进剂是通过将所述晶粒细化剂化合物和/或晶粒生长促进剂引入压制模具中,然后引入wc系起始材料粉末,然后进行压制来适当实现的。将所述晶粒细化剂化合物和/或晶粒生长促进剂作为分散体或浆料适当地引入压制模具中。在这种情况下,分散或溶解晶粒细化剂化合物的液相适当地为水、醇或聚合物例如聚乙二醇。或者,将所述晶粒细化剂化合物和晶粒生长促进剂中的一者或两者作为固体物质引入压制模具中。

[0049]

然后将采矿刀片生坯压坯烧结,以制造硬质合金采矿刀片。烧结温度适当地为约1300℃至约1600℃、优选为约1350℃至约1550℃以防止异常晶粒的生长。烧结时间适合为约15分钟至约5小时,优选约30分钟至约2小时。通常,根据需要后续采用磨削步骤获得硬质合金体的精确尺寸。如果是用于凿岩的采矿刀片中的硬质合金体,刀片通常具有圆柱形底部和圆形顶部,所述顶部可以是半球形、圆锥形或不对称的。通常,磨削圆柱形底部的曲面以获得所需的精确直径,而顶部和圆柱形底部的表面保持在其烧结后的状态。在烧结期间,晶粒细化剂从具有晶粒细化剂化合物的表面扩散开。

[0050]

在一个实施方式中,所述硬质合金采矿刀片用滚光工序处理。所述硬质合金采矿刀片经过后处理表面硬化,从而向刀片中引入高水平的压应力。对于采矿刀片,这通常是滚光处理,所述滚光处理可以是离心式或振动式。但是,可以使用其它后处理表面硬化方法,例如喷丸硬化。滚光后,通常测量到磁矫顽力(ka/m)的增加。

[0051]“标准”滚光工序通常使用振动式滚筒完成,如reni cirillo rc650,其中约30kg刀片在50hz下滚光约40分钟。另一种典型的“标准”滚光工序是使用离心式滚筒,如erba-120,其顶部有一个封闭的盖子,底部有一个旋转盘。当该盘旋转时,含抗氧化剂的冷却水以5升/分钟连续供给。还可以添加硬质合金介质以增加滚筒中的负载。旋转会导致刀片与其它刀片或添加的任何介质发生碰撞。碰撞和滑动会去除锐边并导致应变硬化。对于使用离心式滚筒的“标准”滚光,滚光操作通常在120rpm运行至少20分钟。

[0052]

在该方法的一个实施方式中,滚光工序是“高能滚光”(het)方法。为了向硬质合金采矿刀片中引入更高水平的压应力,可采用高能滚光工序。有许多不同的可能工序设置可用于引入het,包括滚筒类型、添加的介质体积(如有)、处理时间和工序设置,例如离心式滚筒的rpm等。因此,定义het的最合适方式是依照“在质量约为20g的由wc-co组成的均质硬质合金采矿刀片中引入特定程度的形变硬化的任何工序设置”。在本公开内容中,het被定义为在滚光后会带来至少如下硬度变化(δhv3%)(使用hv3测量)的滚光处理:

[0053]

δhv3%=9.72

–

0.00543*hv3

本体

ꢀꢀꢀꢀ

(式1)

[0054]

其中:

[0055]

δhv3%=100*(hv3

0.3mm

–

hv3

本体

)/hv3

本体

ꢀꢀꢀꢀ

(式2)

[0056]

hv3

本体

是在硬质合金采矿刀片的最内部(中心)测量的至少30个压痕点的平均值,hv3

0.3mm

是在硬质合金采矿刀片的滚光表面下方0.3mm处测量的至少30个压痕点的平均值。这基于对具有均质性质的硬质合金采矿刀片进行的测量。“均质性质”是指烧结后,从表面区域到本体区域的硬度差不超过1%。用于在均质硬质合金采矿刀片上实现式(1)和(2)中所述形变硬化的滚光参数将应用于具有梯度特性的硬质合金体。

[0057]

het滚光通常可使用erba 120执行,该erba 120具有约600mm的盘尺寸,如果在没有介质或是使用比被滚光的刀片尺寸大的介质的情况下进行滚光操作则该盘以约150rpm运行,或者如果所用介质比被滚光的刀片尺寸小则该盘以约200rpm运行;可使用滚筒,其具有约350mm的盘尺寸,如果在没有介质或是使用比被滚光的刀片尺寸大的介质的情况下进行滚光操作则转速约为200rpm,或者如果使用的介质尺寸小于被滚光的刀片则转速约为280rpm。通常,部件被滚光至少40分钟至60分钟。

[0058]

本发明的另一方面涉及包含一种以上硬质相组分和粘结剂的硬质合金采矿刀片,其特征在于:

[0059]-本体中%cr/%粘结剂的质量比(r

本体

)至少为0.03;和

[0060]-从所述硬质合金采矿刀片的表面的至少一部分到本体存在%cr/%粘结剂质量比梯度,其中(r

最大

+r

最小

)/2以烧结硬质合金采矿刀片的总高度的百分比计在8%至70%、优选10%至60%、最优选10%至50%之间的深度处,其中r

最大

为最大%cr/%粘结剂质量比,r

最小

为最小%cr/%粘结剂质量比。

[0061]r最小

通常位于刀片的中间和底部之间,r

最大

通常位于刀片顶部处或刀片顶部的紧下方。

[0062]

在一个实施方式中,所述粘结剂优选为co,因此%粘结剂指%co。

[0063]

在一个实施方式中,最大%cr/%粘结剂质量比(r

最大

)比硬质合金采矿刀片的本体中的%cr/%粘结剂质量比(r

本体

)高至少为0.010,优选高0.012。

[0064]

在一个实施方式中,以烧结硬质合金采矿刀片总高度的百分比计,在0%至8%、优选0%至5%的深度处存在最小%粘结剂(%粘结剂

最小

)。

[0065]

在一个实施方式中,最小%粘结剂(%粘结剂

最小

)/本体中的%粘结剂(%粘结剂

本体

)的比在0.2至0.99之间,优选在0.3至0.95之间。

[0066]

使用波长色散光谱(wds)沿硬质合金采矿刀片横截面的中心线测量硬质合金采矿刀片内的化学浓度。

[0067]

该化学梯度是重要的,因为它引入了更多的压应力,这有利于改善硬质合金的磨损性能。滚光工序中也引入了压应力,铬的存在提高了引入的压应力的量。此外,铬的存在改善了采矿刀片的耐蚀性。刀片表面附近的粘结剂浓度的耗尽也有助于耐磨性。

[0068]

在一个实施方式中,(cr,粘结剂,w)c析出物例如(cr,co,w)c析出物,也可存在于本发明的硬质合金采矿刀片中。在不受该理论约束的情况下,一个假设是这些析出物的存在防止了材料形成中的位错。

[0069]

在一个实施方式中,het后从硬质合金的表面的至少一部分到本体存在硬度梯度,使得:

[0070]-硬质合金采矿刀片的0.3mm深度处的hv3硬度(hv3

0.3mm

)比本体中的hv3硬度(hv3

本体

)高3%,优选高5%。

[0071]

硬质合金采矿刀片的硬度是使用维氏硬度映射图(mapping)测量的。将硬质合金体沿纵轴剖切,并使用标准程序进行抛光。然后,将3kg载荷的维氏压痕对称分布在抛光截面上。硬度测量使用kb pr

ü

ftechnik公司的可编程硬度计kb30s进行,硬度计kb30s相对于英国的欧洲产品校准实验室发布的hv3试样块进行校准。硬度根据iso en6507进行测量。

[0072]

hv3测量按以下方式进行:

[0073]-扫描样品的边缘。

[0074]-将硬度计进行编程,使其在距样品边缘规定距离处制造压痕。

[0075]-在所有编程坐标处以3kg载荷制造压痕。

[0076]-计算机将工作台移动至各具有压痕的坐标,并运行自动调节光、自动对焦,并且自动测量各压痕的尺寸。

[0077]-用户检查所有凹痕照片的焦点和其它干扰结果的事项。

[0078]

这种硬度梯度有利于提高硬质合金采矿刀片的耐磨性。

[0079]

本公开内容的另一方面涉及上文或下文所述的硬质合金采矿刀片用于凿岩或石油和气体钻探的用途。

[0080]

在一个实施方式中,本公开内容的硬质合金体用作凿岩/采矿刀片。所述采矿刀片安装在顶锤(th)装置或潜孔(dth)钻削装置或旋转钻削装置或切削盘装置的钻头体中。所述旋转钻削装置可以是油气旋转切削装置。本发明还涉及凿岩装置,特别是顶锤装置、或潜孔钻削装置、或旋转钻削装置、或切削盘装置,以及根据本发明的凿岩刀片在此类装置中的用途。

[0081]

以下实施例是示例性的非限制性实例。

[0082]

实施例

[0083]

样品汇总

[0084]

表1汇总了诸实例中使用的样品的组成,显示了cr/co质量比以及是否在硬质合金压坯表面施涂了浆料。具有6重量%co的样品代表用于潜孔(dth)工具的典型硬质合金等级,而具有10重量%co的样品代表用于旋转工具的典型等级。

[0085][0086]

表1:样品汇总

[0087]

对于表1中的样品a至j,硬质合金采矿刀片是使用wc粉末制造的,该wc粉末的晶粒尺寸在研磨前用fsss测量在5μm至18μm之间。wc和co粉末在球磨机中以湿式条件使用乙醇、添加2重量%作为有机粘结剂(压制剂)的聚乙二醇(peg 8000)和硬质合金研磨体进行研磨。研磨后,将浆料在n2气氛中喷雾干燥,然后对于样品a至f,单轴压制为具有外径(od)约为22mm、高度约为27mm至28mm的尺寸、重量约为93g、各自在顶部具有球形圆顶(“切削边缘”)的采矿刀片生坯;并且对于样品g至j,单轴压制为具有外径(od)约为21mm、高度约为26mm至27mm的尺寸、重量约为60g、各自在顶部具有球形圆顶(“切削边缘”)的采矿刀片生坯。

[0088]

样品a、c、e、g和i未施涂浆料。样品b、d、f具有包含分散在水中的35重量%cr3c2和7重量%石墨的浆料,该浆料被施涂至硬质合金采矿刀片的表面,使得刀片总长度的约60%暴露于所述浆料。样品h和j具有包含分散在水中的25重量%cr3c2和5重量%石墨的浆料,该浆料被施涂至硬质合金采矿刀片的表面,使得刀片总长度的约60%暴露于所述浆料。使用浸渍技术将浆料施涂在硬质合金采矿刀片的顶部圆顶表面。对于这些实例,对称地施涂浆料,即施涂至刀片各侧向下延伸相等距离的圆顶表面。所有样品均在55巴ar压力下,在1410℃下使用sinter-hip烧结1小时,烧结后样品a至f的采矿刀片的外径约为18mm,样品g至j的采矿刀片的外径约为17mm。将刀片在负部件(negative part)上磨削,但使圆顶和底部部件处于烧结后原样的状态。

[0089]

实例1

–

化学分析

[0090]

使用jeol jxa-8530f微探针,通过波长色散光谱(wds)分析研究样品的化学梯度。当距离样品边缘表面》0.2mm时,wds测量的精度更高。在滚光之前,对烧结材料的横截面进行沿中心线的线扫描。通过精密切削机制备样品,然后进行机械磨削和抛光。样品制备的最

后一步是用1μm金刚石研磨膏在软布上抛光。使用15kv的加速电压进行线扫描,步长为100μm,探针直径为100μm。每个样品进行三次线扫描,并报告平均值。对于样品b、c、d、e和f(即6%co样品),图1比较了钴浓度分布,图2比较了铬浓度分布,图3比较了cr/co浓度分布。图4中比较了样品g、h、i和j的钴浓度分布,图5中比较了样品h、i和j的铬浓度分布,图6中比较了样品h、i和j(即10%co样品)的cr/co浓度分布。表2中记录了化学分布的关键测量值。图1至图6和表2显示,本发明的样品d、f和j均具有权利要求书范围内的化学组成分布。对于从表面的至少一部分到本体的%cr/%粘结剂质量比没有梯度的样品,没有记录[(r

最大

+r

最小

)/2]值的深度。

[0091][0092]

表2:co和cr化学分析

[0093]

wds还用于探测样品b(比较)、d(发明)和f(发明)中(cr,粘结剂,w)c析出物的存在。如表3所示,与样品b相比,样品d和f中的(cr,粘结剂,w)c析出量显著更高,在表面附近和本体中均是如此。在本实例中,(cr,粘结剂,w)c为(cr,co,w)c。

[0094][0095]

表3:(cr,粘结剂,w)c析出物

[0096]

实例2

–

硬度分布

[0097]

根据上文所述对表1所述样品进行硬度测量。图7至图16分别显示了样品a、b、c、d、e、f、g、h、i和j的等硬度图。图17显示了样品a、b、c、d、e和f的hv3中心线图;图18显示了样品g、h、i和j的hv3中心线图。表4汇总了关键测量值。从图17和图18以及表4可以看出,硬质合金采矿刀片的深度0.3mm处的hv3硬度比本体中的hv3硬度高3%。

[0098][0099]

表4:硬度分布

[0100]

实例3

–

刀片压缩测试

[0101]

在“高能滚光”(het)前后,使用刀片压缩(ic)测试对样品b、d和f的钻头刀片的韧性进行了表征。het使用erba 120离心式滚筒在180rpm下进行40分钟,使用100kg直径为13mm的硬质合金球形式的介质。

[0102]

ic测试方法涉及以恒定的位移速率在两个面平行的硬质相对表面之间压缩钻头刀片,直到刀片损坏。使用基于iso 4506:2017(e)标准“硬质金属-压缩测试”的测试夹具、硬度超过2000 hv的硬质合金砧座,而测试方法本身适用于凿岩刀片的韧性测试。夹具安装在instron 5989测试架上。

[0103]

加载轴与刀片的旋转对称轴相同。夹具的相对面符合iso 4506:2017(e)标准要求的平行度,即最大偏差为0.5μm/mm。在记录载荷-位移曲线的同时,以等于0.6mm/分钟的十字头位移恒定速率将受试刀片加载,直至损坏。测试评价前,从测得的载荷-位移曲线中减去测试台和测试夹具的柔量。每种样品类型测试三个刀片。每次测试前,检查该相对表面是否损坏。当测得的载荷突然下降至少1000n时,认为发生了刀片损坏。随后对测试刀片进行的检查确认了,在所有情况下,这与宏观可见裂纹的发生一致。材料韧性是通过直至断裂的总吸收变形能来表征的。在het前后对各样品的断裂能进行了比较,并在表5中示出。由此可看出,与样品b相比,本发明样品在het后断裂能的增加大得多。

[0104][0105]

表5:het后断裂能的增加

[0106]

实例4

–

磨损测试

[0107]

外径为10mm的样品的磨损测试是通过安装样品、使样品的尖端在传感器设定的载荷下在车床中旋转的花岗岩岩石圆柱体上压靠而进行的。在这些测试中,使用了红色花岗岩岩石圆柱体,施加了约10kg的载荷,并以189rpm的速度旋转该岩石圆柱体。在样品和岩石之间的界面附近注入恒定流量的自来水。为了使样品碰到新的岩石表面,采用了0.9mm/s的水平进给速度。这些测试的车削距离在150m至180m之间。由测量的质量损失和平均样品密度计算样品体积损失,并给出磨损的定量测量。磨损测试结果如表6所示。

[0108]

样品平均体积损失(mm3/m)a(比较例)1.38e-03b(比较例)1.00e-03

c(比较例)1.30e-03d(本发明)7.86e-04e(比较例)1.00e-03f(本发明)9.23e-04g(比较例)2.80e-03h(比较例)2.10e-03i(比较例)1.93e-03j(本发明)1.71e-03

[0109]

表6:磨损测试结果

[0110]

表6显示,与相同粘结剂含量的比较例样品相比,本发明的样品具有更低的磨损率。