一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极及其制备方法

技术领域

1.本发明涉及复合电极技术领域,具体涉及一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极及其制备方法。

背景技术:

2.燃料电池是一种直接将化学能转换成电能的化学装置,其高发电效率、高比能量和低污染等优点已经使得其被誉为第四代发电技术。其中,直接甲醇燃料电池(dmfc)因其燃料(甲醇)具有来源广泛、价格便宜、能量密度高和储存运输方便等特点已经吸引了众多研究人员的关注,但直接甲醇燃料电池存在的催化剂成本过高、催化过程中催化剂中毒和催化剂失活等问题,仍需科研人员的不懈努力。

3.目前,pt和pt基催化剂被认为是甲醇氧化最具活性的电催化剂,然而,贵金属pt因其高昂的成本和稀少的地球储量使得其在商业化的广泛应用中受到限制,同时,pt和pt基催化剂催化氧化甲醇的过程较为复杂,其产生的不完全氧化中间体co的吸附会毒化pt的活性位点,从而影响pt的催化活性和稳定性,因此,如何降低pt的使用量、有效提高pt的利用率并缓解pt的中毒问题是该类研究的热点之一,基于pt中毒问题,现有研究中,大部分采用形貌调控和微观结构设计等自增强的调控方式,尽量抑制co在pt活性位点上的吸附,但这不能从根本上解决长时间催化过程中co的吸附和聚集,进而有效提高耐久性。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极及其制备方法,以解决现有直接甲醇燃料电池的电催化剂易中毒、稳定性和耐久性差的问题。

5.本发明解决上述技术问题的技术方案如下:提供一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极的制备方法,包括以下步骤:

6.(1)将玻碳片机械抛光、洗涤、干燥后,制得预处理的玻碳片,即基片;

7.(2)分别将crconi合金靶材和pt靶材固定在脉冲激光沉积仪的靶托上,并将靶托固定在真空沉积室的靶盘上,然后将基片固定在基片托上,并将基片托放置在真空沉积室内,调节靶材和基片的距离为4.8-5.3cm;

8.(3)将真空沉积室抽真空至压力为3-9

×

10-4

pa,然后使crconi合金靶材旋转并摆动,并遮挡基片,打开激光,进行预溅射,然后取消基片遮挡,再次打开激光,沉积crconi合金;

9.(4)将pt靶材调整至原crconi合金靶材的位置,使pt靶材旋转并摆动,并遮挡基片,打开激光,进行预溅射,然后取消基片遮挡,再次打开激光,沉积pt;

10.(5)沉积结束后,将真空沉积室压力调至大气压后,取出基片,即制得非晶crconi合金薄膜负载pt的甲醇氧化复合电极。

11.本发明的有益效果为:脉冲激光沉积技术是一种真空状态下的物理沉积工艺,其通过高功率的脉冲激光束聚焦在靶材表面,使靶材产生局部高温及烧蚀而产生高温高压的等离子体,等离子体再定向局域膨胀发射并在基片上沉积形成薄膜。同时,采用脉冲激光沉积技术制备出的薄膜与靶材成分基本一致,并且薄膜的机械稳定性好,且成分分布均匀。

12.由于pt等贵金属的地球低储量和高成本等问题,在pt基催化剂中引入非贵金属可以有效降低pt的原子占比。另外,多种非贵金属元素的引入可以有效促进彼此之间的协同作用,进而达到更好的催化效果;同时,多元合金系统的熵值将增加,可适应更恶劣的工作环境。

13.本发明采用外部协同解毒策略,利用脉冲激光沉积技术制备非晶crconi合金薄膜负载pt的甲醇氧化复合电极,非晶crconi合金薄膜在甲醇氧化反应过程中形成羟基氧化物(coooh/niooh),并产生高氧化性能的羟基氧(*ooh),协同氧化吸附在pt活性位点上的co,进而提升pt催化剂的耐久性,同时,采用非晶crconi合金薄膜作为导电基底,在甲醇氧化过程中非晶薄膜氧化为羟基氧化物,对催化过程中的羟基氧化物进行补充,从而实现一种自解毒,自补充,高耐久性和活性甲醇氧化催化体系。

14.在上述技术方案的基础上,本发明还可以做如下改进:

15.进一步,步骤(1)中机械抛光为先利用机器抛光,再进行手工打磨抛光;其中,机器抛光过程中使用粒度为w2.5-5.0的金刚石抛光膏,手工打磨过程中使用平均粒度为0.01-0.03μm的氧化铝抛光粉。

16.进一步,步骤(1)中洗涤为将基片依次在丙酮溶液、乙醇溶液和去离子水中分别超声洗涤5-10min。

17.进一步,超声洗涤的超声频率为35-45khz。

18.进一步,步骤(1)中干燥为用氮气枪将玻碳片表面吹干。

19.进一步,步骤(3)和步骤(4)中靶材旋转速度为30-40r/min,摆动幅度为1.8-2.0

°

/s。

20.进一步,步骤(3)和步骤(4)中激光预溅射和沉积时激光能量密度为2.0-2.5j/cm2,激光频率为5-8hz。

21.进一步,步骤(3)和步骤(4)中激光预溅射的时间为0.4-0.7min。

22.进一步,步骤(3)和步骤(4)中沉积crconi合金和pt均是在常温下进行。

23.进一步,步骤(3)中沉积crconi合金脉冲数为900-1200脉冲。

24.进一步,步骤(4)中沉积pt脉冲数为4500-5500脉冲。

25.进一步,步骤(5)中将真空沉积室压力调至大气压是通过在真空沉积室中充入氮气调节压力。

26.本发明还提供上述制备方法制得的非晶crconi合金薄膜负载pt的甲醇氧化复合电极。

27.本发明具有以下有益效果:

28.1、采用脉冲激光沉积技术制备出的crconi合金薄膜负载pt的薄膜与靶材成分基本一致,薄膜的机械稳定性好且成分分布均匀。

29.2、贵金属pt催化剂中引入多元非贵金属crconi,有效降低了贵金属的原子占比。

30.3、在非晶crconi合金与pt之间的强烈相互作用下,非晶crconi合金薄膜中两种活

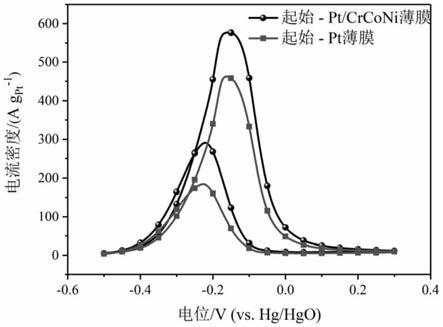

性金属元素(co和ni),在甲醇氧化反应过程中易于形成羟基氧化物,进而产生较多高氧化性能的羟基氧,能够与甲醇氧化过程中不完全氧化产生的中间体(co)反应,达到“解毒”的效果,从而提高催化剂的稳定性和耐久性。

31.4、本发明制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的催化剂最大质量比活性为577.6a g-1

,与纯pt(462.4a g-1

)相比,具有更好的催化活性。

32.5、本发明制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的催化剂在经过5000次cv循环后质量比活性衰减11.7%,与纯pt(经过1000次cv循环后质量比活性衰减60.3%)相比,具有极佳的稳定性和耐久性。

附图说明

33.图1为crconi合金靶材的x射线衍射(xrd)图谱;

34.图2为crconi合金靶材的元素面扫结果(sem拍摄);

35.图3为实施例1制备的非晶crconi合金薄膜的xrd图谱;

36.图4为实施例1制备的非晶pt/crconi的高分辨透射电子显微镜图;

37.图5为实施例1制备的非晶pt/crconi的元素面扫图;

38.图6为si片上沉积的pt薄膜的xrr图谱;

39.图7为实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极与对比例1制备的pt薄膜甲醇氧化电极的质量比活性对比图;

40.图8为实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极cv循环前后质量比活性对比图;

41.图9为对比例1制备的pt薄膜甲醇氧化电极在1000次cv循环前后的质量比活性对比图。

具体实施方式

42.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

43.实施例1:

44.一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极的制备方法,包括以下步骤:

45.(1)基底材料准备

46.将尺寸为1

×

1cm的玻碳片在抛光机上打磨抛光至洁净光滑,以去除玻碳片上面的杂质,然后将玻碳片在抛光绒布上用平均粒度为0.02μm的氧化铝抛光粉进行手工打磨,抛光至洁净光滑,然后用去离子水冲洗玻碳片表面的氧化铝抛光粉等杂质,再将玻碳片依次在丙酮、乙醇、去离子水中分别超声洗涤7min,洗净玻碳片表面的有机物和抛光材料等杂质,然后利用氮气枪将玻碳片表面的去离子水水渍吹干,制得预处理的玻碳片,即基片;其中,抛光机转速为1300r/min,抛光布为海军呢抛光布,抛光膏为w4粒度的金刚石抛光膏,超声频率为40khz;

47.(2)分别将crconi合金靶材和pt靶材固定在脉冲激光沉积仪的靶托上,并将靶托

固定在真空沉积室的靶盘上,然后将基片固定在基片托上,并将基片托放置在真空沉积室内,调节靶材和基片的距离为5cm;

48.(3)非晶crconi合金薄膜沉积

49.将真空沉积室抽真空至压力为6

×

10-4

pa,然后打开开关,使crconi合金靶材旋转并摆动,并旋转遮挡板,使其遮挡基片,打开激光,进行预溅射0.5min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积1000脉冲的crconi合金;其中,靶材旋转速度为35r/min,摆动幅度为1.9

°

/s,激光预溅射和沉积时激光能量密度为2.3j/cm2,激光频率为6.5hz;

50.(4)非晶crconi合金薄膜负载pt沉积

51.旋转靶盘,将pt靶材旋转到原来crconi合金靶材的位置,打开开关,使pt靶材旋转并摆动,并旋转遮挡板使其遮挡基片,打开激光,进行预溅射0.5min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积5000脉冲的pt;其中,靶材旋转速度为35r/min,摆动幅度为1.9

°

/s,激光预溅射和沉积时激光能量密度为2.0j/cm2,激光频率为6.5hz;

52.(5)沉积结束后,在真空沉积室中冲入氮气,将压力调至大气压后,取出基片(基片上为非晶crconi合金薄膜负载pt的薄膜催化剂),即制得非晶crconi合金薄膜负载pt的甲醇氧化复合电极。

53.实施例2:

54.一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极的制备方法,包括以下步骤:

55.(1)基底材料准备

56.将尺寸为1

×

1cm的玻碳片在抛光机上打磨抛光至洁净光滑,以去除玻碳片上面的杂质,然后将玻碳片在抛光绒布上用平均粒度为0.01μm的氧化铝抛光粉进行手工打磨,抛光至洁净光滑,然后用去离子水冲洗玻碳片表面的氧化铝抛光粉等杂质,再将玻碳片依次在丙酮、乙醇、去离子水中分别超声洗涤5min,洗净玻碳片表面的有机物和抛光材料等杂质,然后利用氮气枪将玻碳片表面的去离子水水渍吹干,制得预处理的玻碳片,即基片;其中,抛光机转速为1000r/min,抛光布为海军呢抛光布,抛光膏为w5.0粒度的金刚石抛光膏,超声频率为45khz;

57.(2)分别将crconi合金靶材和pt靶材固定在脉冲激光沉积仪的靶托上,并将靶托固定在真空沉积室的靶盘上,然后将基片固定在基片托上,并将基片托放置在真空沉积室内,调节靶材和基片的距离为4.8cm;

58.(3)非晶crconi合金薄膜沉积

59.将真空沉积室抽真空至压力为3

×

10-4

pa,然后打开开关,使crconi合金靶材旋转并摆动,并旋转遮挡板,使其遮挡基片,打开激光,进行预溅射0.7min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积900脉冲的crconi合金;其中,靶材旋转速度为30r/min,摆动幅度为2.0

°

/s,激光预溅射和沉积时激光能量密度为2.0j/cm2,激光频率为8hz;

60.(4)非晶crconi合金薄膜负载pt沉积

61.旋转靶盘,将pt靶材旋转到原来crconi合金靶材的位置,打开开关,使pt靶材旋转并摆动,并旋转遮挡板使其遮挡基片,打开激光,进行预溅射0.7min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积4500脉冲的pt;其中,靶材旋转速度为30r/min,摆动

幅度为2.0

°

/s,激光预溅射和沉积时激光能量密度为2.0j/cm2,激光频率为8hz;

62.(5)沉积结束后,在真空沉积室中冲入氮气,将压力调至大气压后,取出基片(基片上为非晶crconi合金薄膜负载pt的薄膜催化剂),即制得非晶crconi合金薄膜负载pt的甲醇氧化复合电极。

63.实施例3:

64.一种非晶crconi合金薄膜负载pt的甲醇氧化复合电极的制备方法,包括以下步骤:

65.(1)基底材料准备

66.将尺寸为1

×

1cm的玻碳片在抛光机上打磨抛光至洁净光滑,以去除玻碳片上面的杂质,然后将玻碳片在抛光绒布上用平均粒度为0.03μm的氧化铝抛光粉进行手工打磨,抛光至洁净光滑,然后用去离子水冲洗玻碳片表面的氧化铝抛光粉等杂质,再将玻碳片依次在丙酮、乙醇、去离子水中分别超声洗涤5-10min,洗净玻碳片表面的有机物和抛光材料等杂质,然后利用氮气枪将玻碳片表面的去离子水水渍吹干,制得预处理的玻碳片,即基片;其中,抛光机转速为1400r/min,抛光布为海军呢抛光布,抛光膏为w2.5粒度的金刚石抛光膏;

67.(2)分别将crconi合金靶材和pt靶材固定在脉冲激光沉积仪的靶托上,并将靶托固定在真空沉积室的靶盘上,然后将基片固定在基片托上,并将基片托放置在真空沉积室内,调节靶材和基片的距离为5.3cm;

68.(3)非晶crconi合金薄膜沉积

69.将真空沉积室抽真空至压力为9

×

10-4

pa,然后打开开关,使crconi合金靶材旋转并摆动,并旋转遮挡板,使其遮挡基片,打开激光,进行预溅射0.4min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积1200脉冲的crconi合金;其中,靶材旋转速度为40r/min,摆动幅度为1.8

°

/s,激光预溅射和沉积时激光能量密度为2.5j/cm2,激光频率为5hz;

70.(4)非晶crconi合金薄膜负载pt沉积

71.旋转靶盘,将pt靶材旋转到原来crconi合金靶材的位置,打开开关,使pt靶材旋转并摆动,并旋转遮挡板使其遮挡基片,打开激光,进行预溅射0.4min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积5500脉冲的pt;其中,靶材旋转速度为40r/min,摆动幅度为1.8

°

/s,激光预溅射和沉积时激光能量密度为2.5j/cm2,激光频率为5hz;

72.(5)沉积结束后,在真空沉积室中冲入氮气,将压力调至大气压后,取出基片(基片上为非晶crconi合金薄膜负载pt的薄膜催化剂),即制得非晶crconi合金薄膜负载pt的甲醇氧化复合电极。

73.对比例1

74.一种pt薄膜甲醇氧化电极的制备方法,包括以下步骤:

75.(1)基底材料准备

76.将尺寸为1

×

1cm的玻碳片在抛光机上打磨抛光至洁净光滑,以去除玻碳片上面的杂质,然后将玻碳片在抛光绒布上用平均粒度为0.02μm的氧化铝抛光粉进行手工打磨,抛光至洁净光滑,然后用去离子水冲洗玻碳片表面的氧化铝抛光粉等杂质,再将玻碳片依次在丙酮、乙醇、去离子水中分别超声洗涤7min,洗净玻碳片表面的有机物和抛光材料等杂

质,然后利用氮气枪将玻碳片表面的去离子水水渍吹干,制得预处理的玻碳片,即基片;其中,抛光机转速为1300r/min,抛光布为海军呢抛光布,抛光膏为w4粒度的金刚石抛光膏,超声频率为40khz;

77.(2)将pt靶材固定在脉冲激光沉积仪的靶托上,并将靶托固定在真空沉积室的靶盘上,然后将基片固定在基片托上,并将基片托放置在真空沉积室内,调节靶材和基片的距离为5cm;

78.(3)pt薄膜沉积

79.将pt靶材调整至所需位置,打开开关使pt靶材旋转并摆动,并旋转遮挡板使其遮挡基片,打开激光,进行预溅射0.5min,然后取消基片遮挡,再次打开激光,在真空室温环境下,沉积5000脉冲的pt;其中,靶材旋转速度为35r/min,摆动幅度为1.9

°

/s,激光预溅射和沉积时激光能量密度为2.0j/cm2,激光频率为6.5hz;

80.(4)沉积结束后,在真空沉积室中冲入氮气,将压力调至大气压后,取出基片(基片上为pt薄膜催化剂),即制得pt薄膜甲醇氧化电极。

81.结果检测

82.实施例1-3所用靶材及制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极其表征和电化学性能基本一致,下面以实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极具体说明。

83.一、表征检测

84.1、将实施例1所使用的crconi合金靶材进行x射线衍射(xrd)和元素面扫描(sem拍摄),结果见图1和图2,由图1和图2可知,crconi合金靶材的成分均匀;将实施例1制备的crconi合金薄膜进行x射线衍射,结果见图3,由图3可知,在真空室温下,本发明制备的crconi合金薄膜为非晶态。

85.2、将实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的薄膜催化剂进行高分辨透射,结果见图4,由图4可知,虚线框里面薄膜在发生缓慢的结晶过程,进一步与xrd结果相呼应,表明在真空室温下,本发明制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的薄膜催化剂为非晶态。

86.3、将实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的薄膜催化剂进行元素面扫描(tem拍摄),结果见图5,由图5可知,本发明制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的薄膜催化剂的成分均匀分布,进一步证实了本发明制备出的复合电极的薄膜催化剂与靶材成分基本一致这一优点。

87.二、电化学性能检测

88.采用与实施例1相同的办法,对si片进行预处理后,进行pt沉积,然后对si片上沉积的pt薄膜通过二维广角x射线衍射检测其厚度,通过si片上沉积的pt薄膜的厚度间接得出实施例1制备的复合电极上pt薄膜的厚度,结果见图6,结合布拉格方程(2*d*sinθ=n*λ),由图6可以分析计算出本发明在玻碳片上沉积的pt薄膜的厚度约为11.5nm,可以计算出复合电极上pt薄膜的质量密度约为24.667μg cm-2

,由此可将下面检测的cv曲线所得的电流密度(ma cm-2

)转化为质量活性

89.1、甲醇氧化性能检测

90.分别以实施例1和对比例1所制备的电极材料为工作电极(利用铂电极夹夹持),铂

丝电极为对电极,汞/氧化汞电极为参比电极,组成三电极体系,用电化学工作站对电极材料进行电化学性能测试,测试电解液为1mol/l的koh溶液和1mol/l的ch3oh混合溶液。

91.结果见图7,由图7可知,实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的正扫峰电流密度约为577.6a g-1

、对比例1制备的pt薄膜甲醇氧化电极的正扫峰电流密度约为462.4a g-1

。同时,对比例1制备的pt薄膜甲醇氧化电极的起效电位(约-0.163v

hg/hgo

)与实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的起效电位(约-0.158v

hg/hgo

)相比,两者几乎一致,仅有3%的差异,这表明了甲醇氧化过程中初始阶段反应动力学几乎一致,因此,实施例1制备的复合电极由于pt与非晶crconi合金薄膜之间的协同作用而具有较大的电流密度,说明实施例1制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极比对比例1制备的pt薄膜甲醇氧化电极的甲醇氧化性能的好。

92.2、稳定性和耐久性检测

93.分别以实施例1和对比例1所制备的电极材料为工作电极(利用铂电极夹夹持),铂丝电极为对电极,汞/氧化汞电极为参比电极,组成三电极体系,用电化学工作站对电极材料进行循环性能测试,测试电解液为1mol/l的koh溶液和1mol/l的ch3oh混合溶液。

94.结果见图8和图9,由图8可知,本发明制备的非晶crconi合金薄膜负载pt的甲醇氧化复合电极的薄膜催化剂在5000次cv循环后,正扫峰的电流密度衰减了11.7%;由图9可知,对比例1制备的pt薄膜甲醇氧化电极的的pt薄膜在1000次cv循环后,正扫峰的电流密度衰减了60.3%。以上结果表明非晶crconi合金薄膜的加入显著增强了pt催化甲醇氧化过程的稳定性和耐久性。

95.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。