1.本实用新型涉及齿轮加工技术领域,特别涉及应用于齿轮加工的毛刺去除设备。

背景技术:

2.在剃齿机对齿轮毛坯件进行剃齿作业后,为了保障齿轮的质量,还需要对齿轮进行毛刺去除操作,现有的毛刺去除机构通常是单面逐个作业,即先对一面进行打磨,然后再对另一面进行打磨,该种操作方式,对于机械化作业来说,其效率还有很大的增长空间。

3.为了提高对齿轮的打磨去毛刺的效率,本实用新型提供了一种可以快速对齿轮的两个端面进行打磨的毛刺去除设备,并且该种毛刺去除设备操作简单,效率高,不需要复杂的锁紧定位。

技术实现要素:

4.为解决现有技术中存在的问题,本实用新型的目的是提供一种可以快速完成齿轮两个端面打磨的毛刺去除设备,并且对齿轮是进行自动化定向夹持,不需要特殊的夹具进行稳定,操作简单,效率高。

5.为了实现上述的技术目的,本实用新型的采用的技术方案如下。

6.应用于齿轮加工的毛刺去除设备,其包括机架,其特征在于,机架的左右两端分别滑动安装有一个打磨机构,两个打磨机构之间的区域构成夹持工作区,机架上安装有一个沿水平方向布置的丝杆,丝杆上设置有两个螺纹段,两个螺纹段的螺纹旋向相反,一个打磨机构与一个螺纹段相匹配,另一个打磨机构与另一个螺纹段相匹配;打磨机构上安装有打磨板,两个打磨板的旋转方向相反。

7.打磨机构包括安装座,机架上设置有与安装座相匹配的引导槽,引导槽的延伸方向沿丝杆的中心轴线方向布置,安装座上安装有与丝杆相匹配的丝母,安装座上安装有与丝杆相平行并可绕自身轴向转动的中心轴,中心轴朝向夹持工作区的一端部为锁定端、背离夹持工作区的一端部为驱动端,中心轴的驱动端通过传动机构连接驱动电机,中心轴的中间位置固定套接有衬板,中心轴上设置有外键,中心轴的锁定端活动安装有打磨板,衬板与打磨板之间套接有套筒,套筒内设置有与设置于中心轴上的外键相匹配的键槽,套筒朝向打磨板的一端部固定有套接于中心轴外部的摩擦板,衬板与摩擦板之间设置有推动摩擦板朝向打磨板运动的弹簧,摩擦板与打磨板相互靠近的一端面设置有摩擦纹路。

8.位于左右两端侧的中心轴的相对于端面上设置有用于对齿轮进行定位的定位元件。

9.上述的定位元件包括设置于一端中心轴上的圆锥、设置于另一中心轴上的圆锥槽。

10.设置有圆锥的中心轴上套接的弹簧的弹性系数小于设置有圆锥槽的中心轴上套接的弹簧。

11.定位元件为设置于中心轴悬置端的圆台,圆台的底面直径与中心轴的直径相等。

12.其特征在于,夹持工作区的中心处设置有托架,托架上设置有与齿轮形状相适应的定位槽,定位槽的周长小于齿轮周长的三分之一,托架的厚度小于齿轮厚度的二分之一。

13.本实用新型相对于现有技术,取得的进步以及有益效果在于:通过位于机架两端侧的打磨机构相对运动,可以实现对齿轮的自动夹持定位,相对于现有的复杂定位、拆卸方式,其结构更加简单并且更加简便,两个打磨机构的打磨板呈相反的旋转运动,对齿轮的两面进行自动化打磨,相对于现有技术中的单面打磨处理方式,其效率更高。

附图说明

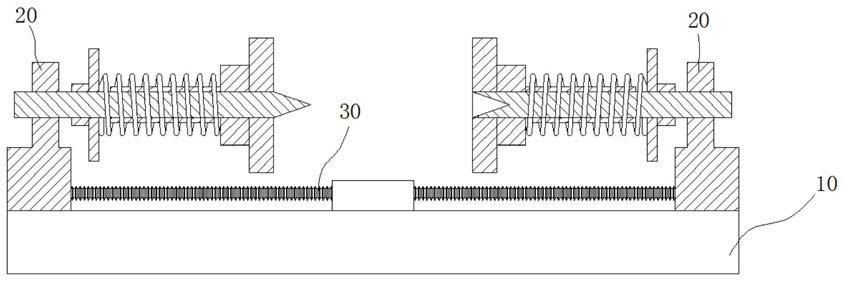

14.图1为本实用新型的整体结构示意图。

15.图2为本实用新型另一种实施例的结构示意图。

16.图3为打磨机构对齿轮进行打磨的结构示意图。

17.图4为打磨机构的结构示意图。

18.图5为打磨机构的结构示意图。

19.图中标识为:

20.10-机架;

21.20-打磨机构;210-中心轴;220-衬板;230-摩擦板;240-套筒;250-弹簧;260

‑ꢀ

打磨板;

22.30-丝杆。

具体实施方式

23.如图1所示,应用于齿轮加工的毛刺去除设备,其包括机架10,机架10 的左右两端分别滑动安装有一个打磨机构20,两个打磨机构20之间的区域构成夹持工作区,机架10上安装有一个沿水平方向布置的丝杆30,丝杆30上设置有两个螺纹段,两个螺纹段的螺纹旋向相反,一个打磨机构20与一个螺纹段相匹配,另一个打磨机构20与另一个螺纹段相匹配;打磨机构20上安装有打磨板 260,两个打磨板260的旋转方向相反。

24.在工作过程中,将待打磨的齿轮通过手动或者通过夹具夹持的方式,将齿轮放置于夹持工作区,通过驱动丝杆30转动,并实现两个打磨机构20呈相互靠近的方向运动,夹持工作区逐步收窄并最终实现对待打磨的齿轮锁紧夹持,待两个打磨机构20对齿轮进行锁紧夹持后,松开齿轮或者撤出相关的夹具。

25.更为具体的,如图1、2、3、4所示,打磨机构20包括安装座,机架10 上设置有与安装座相匹配的引导槽,引导槽的延伸方向沿丝杆的中心轴线方向布置,安装座上安装有与丝杆相匹配的丝母,安装座上安装有与丝杆30相平行并可绕自身轴向转动的中心轴210,中心轴210朝向夹持工作区的一端部为锁定端、背离夹持工作区的一端部为驱动端,中心轴210的驱动端通过传动机构连接驱动电机,中心轴210的中间位置固定套接有衬板220,中心轴210上设置有外键,中心轴210的锁定端活动安装有打磨板260,衬板220与打磨板260之间套接有套筒240,套筒240内设置有与设置于中心轴210上的外键相匹配的键槽,套筒 240朝向打磨板260的一端部固定有套接于中心轴210外部的摩擦板230,衬板 220与摩擦板230之间设置有推动摩擦板230朝向打磨板260运动的弹簧250,摩擦板230与打磨板260相互靠近的一端面设置有摩擦纹路。

26.更为完善的,位于左右两端侧的中心轴的相对于端面上设置有用于对齿轮进行定位的定位元件。

27.将待打磨的齿轮放置于夹持工作区内,通过丝杆驱动位于两侧的打磨机构20呈相互靠近的方向运动,设置于中心轴210上的定位元件对齿轮完成定位,在两个中心轴相互靠近并且对齿轮的定位夹持过程中,齿轮对打磨板260提供支撑力,并推动打磨板260沿中心轴210的中心轴线方向朝向衬板220运动,打磨板260在运动过程中,推动摩擦板230与之同步运动,并使得弹簧250的弹性势能进一步增大,该种锁紧定位方式,可以适应更多厚度尺寸的齿轮;通过驱动电机向中心轴210提供旋转力并实现中心轴210绕自身轴线转动,中心轴210与衬板220呈固定连接,并且中心轴210与套筒240之间通过键与键槽的连接关系进行匹配,从而使得衬板220、套筒240与中心轴210保持同步的转动,由于摩擦板230与打磨板260相互靠近的一端面设置有摩擦纹路,从而实现摩擦板230 的旋转力向打磨板260进行传递。

28.当齿轮的端面上布置有异物时,打磨板260收到的阻力值过大,摩擦板 230的作用力不足以驱动打磨板260绕自身轴线转动时,会使得摩擦板230发生打滑现象,该种异常现象,就需要现场工人进行复位停机、检查,避免不当的操作,影响齿轮的质量以及对机器造成损伤;另外如如果个打磨机构20相互间隔大,弹簧250对摩擦板230提供的弹力不足时,摩擦板230与打磨板260之间的摩擦力过小,也将出现摩擦板230打滑现象;此两种异常现象,都是需要及时处理,避免对齿轮的质量造成重大影响,也避免对机器造成不可逆转的损伤。

29.如图1、3、4、5所示,上述的定位元件包括设置于一端中心轴210上的圆锥、设置于另一中心轴210上的圆锥槽;该种结构,可以实现对齿轮的自定心锁紧,具体体现在于,将待打磨的齿轮安放于夹持工作区内,当两个中心轴210 沿丝杆30的中心轴线方向逐步靠近时,圆锥会将齿轮挑起,并携带齿轮逐步的向中心靠拢,当两个打磨板260完成对齿轮的锁紧时,齿轮将位于与中心轴210 共轴线位置处。

30.更为优化的,为了进一步的提高打磨效果,并且优化加工工艺,设置有圆锥的中心轴上套接的弹簧的弹性系数小于设置有圆锥槽的中心轴上套接的弹簧;其意义在于,如图3、4、5所示,当设置有圆柱的中心轴210将齿轮挑起时,由于位于右侧的弹簧的弹性系数较大,位于右侧的弹簧,将推动齿轮向位于左侧的中心轴210进行滑动,从而可以使得齿轮的定位更加稳定。

31.如图2所示,定位元件为设置于中心轴210悬置端的圆台,圆台的底面直径与中心轴210的直径相等。

32.更为完善的,为了方便操作工人对齿轮原料的投放,机架10的中心处,即夹持工作区的中心处设置有托架,托架上设置有与齿轮形状相适应的定位槽,定位槽的周长小于齿轮周长的三分之一,托架的厚度小于齿轮厚度的二分之一。

33.为了限制打磨板260在沿中心轴210轴线方向的运动形成,避免打磨板 260在中心轴210的端部发生脱离,打磨板260与中心轴210之间可采用目前现有技术中普通采用的限位结构,例如设置于中心轴210上的限位凹槽以及设置于打磨板260上与限位凹槽相匹配的限位凸起,该种限位结构属于公知常识,本文中不在赘述。