1.本实用新型涉及冲压技术领域,尤其是指一种铝壳的料带式冲压成形模具。

背景技术:

2.目前的铝制外壳,大多都是采用冲压成型的方式进行生产。但是这种成型方式通常只是一次性只能够成型一个铝制外壳,导致产能低以及效率低,无法进一步节省生产成本。

技术实现要素:

3.本实用新型针对现有技术的问题提供一种铝壳的料带式冲压成形模具,能够一次性实现多个铝壳的成型。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型提供的一种铝壳的料带式冲压成形模具,包括落料模、成型模和剪切模,所述落料模、所述成型模和所述剪切模沿着料带的传输方向设置,所述落料模包括若干个落料单元,每个落料单元包括至少三个落料工位,每相邻的两个落料工位错位设置;所述成型模包括多个成型单元,每个成型单元包括至少三个成型工位,每相邻的两个成型工位错位设置;所述剪切模包括若干个剪切单元,每个剪切单元包括至少三个剪切工位,每相邻的两个剪切工位错位设置。

6.进一步的,多个成型单元间隔设置,沿着料带的传输方向,不同成型单元的成型工位内径依次减小。

7.进一步的,还包括上模与下模,所述落料模、所述成型模和所述剪切模均设置于所述上模和所述下模之间,下模设置有导向柱,上模设置有导向件,导向件的一侧设置有导向槽,导向柱装设于导向槽内。

8.进一步的,所述下模设置有用于供料带传输的传输道,各传输道的两侧分别设置有限位件,限位件用于对料带的传输进行限位和导向。

9.更进一步的,限位件的一端安装于所述落料模或所述成型模和所述剪切模,限位件的另一端突伸至传输道内,限位件用于压住料带的顶端面。

10.本实用新型的有益效果:本实用新型通过在落料单元设置有至少三个落料工位,在成型单元设置至少三个成型工位,在剪切单元设置至少三个剪切工位,从而实现了在一条料带上一次性冲出至少三个产品的效果,有利于提升工作效率。

附图说明

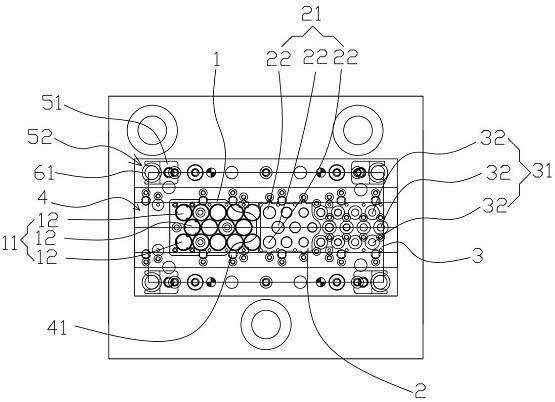

11.图1为本实用新型的示意图。

12.图2为本实用新型的正视图。

13.附图标记:1—落料模,2—成型模,3—剪切模,4—传输道,5—上模,6—下模,11—落料单元,12—落料工位,21—成型单元,22—成型工位,31—剪切单元,32—剪切工位,

41—限位件,51—导向件,52—导向槽,61—导向柱。

具体实施方式

14.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

15.如图1和图2所示,本实用新型提供的一种铝壳的料带式冲压成形模具,用于成型截面形状为圆形的铝壳,其包括落料模1、成型模2和剪切模3,所述落料模1、所述成型模2和所述剪切模3沿着料带的传输方向设置,所述落料模1包括若干个落料单元11,每个落料单元11包括至少三个落料工位12,每相邻的两个落料工位12错位设置;所述成型模2包括多个成型单元21,每个成型单元21包括至少三个成型工位22,每相邻的两个成型工位22错位设置;所述剪切模3包括若干个剪切单元31,每个剪切单元31包括至少三个剪切工位32,每相邻的两个剪切工位32错位设置。

16.需要注意的是,本实施例中所述的“错位”,具有以下意思:如图1的三个落料工位12所示,从上往下为一个落料单元11所包含的落料工位12,设从上往下三个落料工位12依次为a、b和c,a和c是=正对设置的,而b则是与a以及与c错开半个位置;由于铝壳的截面形状是圆形,因此当b与a以及c错开半个位置时,a与c之间的料带恰好能够成型出b,从而实现了一次性成型三个铝壳的效果。

17.现有技术中,由于模具的位置设置问题,导致基本上在一条料带上只能够一次性成型一或者两个铝壳,这是由于铝壳的形状所导致的;而本实用新型采用了错位设置的至少三个落料工位12,从而实现了一次性成型至少三个铝壳,充分利用了料带,减少了料带的浪费,并且提升了生产效率。

18.具体的,本实用新型进还包括上模5和下模6,所述落料模1、所述成型模2和所述剪切模3均设置于所述上模5和所述下模6之间,这属于行业内的常规手段,也就是以落料模1为例,上模5设置有落料模1对应形状的冲压件,而下模6则是设置有对应的凹槽用于成型铝壳,这属于本领域内的常规手段,在此不再赘述。

19.而本实施例中,各下模6分别设置有导向柱61,各上模5分别设置有导向件51,导向件51的一侧设置有导向槽52,导向柱61装设于导向槽52,通过导向柱61于导向槽52内相对滑动的方式,使得上模5能够沿着竖直线进行冲压,保证了上模5与下模6位置的准确性。

20.在本实施例中,成型单元21用于把铝壳成型为既定的形状,该过程一般需要多次冲压成型,才能够保证铝壳不会变形或者塌陷,因此成型单元21的数量需要根据实际情况来设置,如本实施例中的成型单元21数量为三个,而这三个成型单元21间隔设置,且沿着料带的传输方向,三个成型单元21的成型工位22的内径越来越小,即一开始冲出铝壳的大致形状,然后随着后续的冲压,逐步把铝壳的内径变小且高度变大,直至最终铝壳的规格变为既定的数值即成型完毕。

21.在本实施例中,所述下模6设置有用于供料带传输的传输道4,各传输道4的两侧分别设置有限位件41,限位件41用于对料带的传输进行限位和导向。该传输道4用于传输料带,由外界牵引机构牵引料带沿着传输带移动而依次经过落料模1和成型模2,直至在料带上成型生产出铝壳后由剪切模3把铝壳自料带中剪落,再把料带输出至对应的回收处进行

储放,从而完成整个工艺。

22.具体的,限位件41的一端安装于所述落料模1或所述成型模2或所述剪切模3,限位件41的另一端突伸至传输道4内,限位件41用于压住料带的顶端面。该限位件41通过压在料带上端面而保证料带不会在冲压时弹起或者卷起,从而保证了成型的稳定性和合格率。

23.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

技术特征:

1.一种铝壳的料带式冲压成形模具,包括落料模、成型模和剪切模,所述落料模、所述成型模和所述剪切模沿着料带的传输方向设置,其特征在于:所述落料模包括若干个落料单元,每个落料单元包括至少三个落料工位,每相邻的两个落料工位错位设置;所述成型模包括多个成型单元,每个成型单元包括至少三个成型工位,每相邻的两个成型工位错位设置;所述剪切模包括若干个剪切单元,每个剪切单元包括至少三个剪切工位,每相邻的两个剪切工位错位设置。2.根据权利要求1所述的铝壳的料带式冲压成形模具,其特征在于:多个成型单元间隔设置,沿着料带的传输方向,不同成型单元的成型工位内径依次减小。3.根据权利要求1所述的铝壳的料带式冲压成形模具,其特征在于:还包括上模与下模,所述落料模、所述成型模和所述剪切模均设置于所述上模和所述下模之间,下模设置有导向柱,上模设置有导向件,导向件的一侧设置有导向槽,导向柱装设于导向槽内。4.根据权利要求3所述的铝壳的料带式冲压成形模具,其特征在于:所述下模设置有用于供料带传输的传输道,各传输道的两侧分别设置有限位件,限位件用于对料带的传输进行限位和导向。5.根据权利要求4所述的铝壳的料带式冲压成形模具,其特征在于:限位件的一端安装于所述落料模或所述成型模和所述剪切模,限位件的另一端突伸至传输道内,限位件用于压住料带的顶端面。

技术总结

本实用新型涉及冲压技术领域,尤其是指一种铝壳的料带式冲压成形模具,包括落料模、成型模和剪切模,落料模、成型模和剪切模沿着料带的传输方向设置,落料模包括若干个落料单元,每个落料单元包括至少三个落料工位,每相邻的两个落料工位错位设置;成型模包括多个成型单元,每个成型单元包括至少三个成型工位,每相邻的两个成型工位错位设置;剪切模包括若干个剪切单元,每个剪切单元包括至少三个剪切工位,每相邻的两个剪切工位错位设置。本实用新型通过在落料单元设置有至少三个落料工位,在成型单元设置至少三个成型工位,在剪切单元设置至少三个剪切工位,从而实现了在一条料带上一次性冲出至少三个产品的效果,有利于提升工作效率。工作效率。工作效率。

技术研发人员:戴娟艳 王志超 方磊

受保护的技术使用者:十堰钰康电子科技有限公司

技术研发日:2021.08.10

技术公布日:2022/1/21