1.本发明涉及油罐技术领域,尤其涉及加强盒式罐体脚工艺制作方法。

背景技术:

2.目前,油罐罐体与副车架之间常用组焊罐脚体的方式进行罐体结构加强,罐脚体结构有多种,常见的有焊接拼板的罐脚体及折弯机折弯后组焊的罐脚体。而这两种加强盒式罐脚体焊缝较多,外观质量差,在罐脚体组焊时,还需组焊工装辅助焊接,制作工艺较复杂,效率低。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了加强盒式罐体脚工艺制作方法。

4.本发明提出的加强盒式罐体脚工艺制作方法,包括如下步骤:

5.s1选取罐脚体坯料,将r弧尺寸偏移5mm做为工艺用量,待罐脚体与罐体组焊时整体组焊时去除;

6.s2将罐脚体坯料进行整体展开;

7.s3将展开后的罐脚体在压弯模具上定位、压弯,模具压弯一次成形为罐脚体;

8.s4待压弯成形后将右侧角部进行焊接,该部位焊缝短,不需另制辅助工装。

9.本发明中,所述加强盒式罐体脚工艺制作方法,考虑到罐体成形的偏差,在加强盒式罐脚体补偿一定尺寸的工艺用量,按整体结构件进行展开,利用压弯模具压弯成形,成形后对右侧角部进行焊接,工艺简单,外观质量好。

附图说明

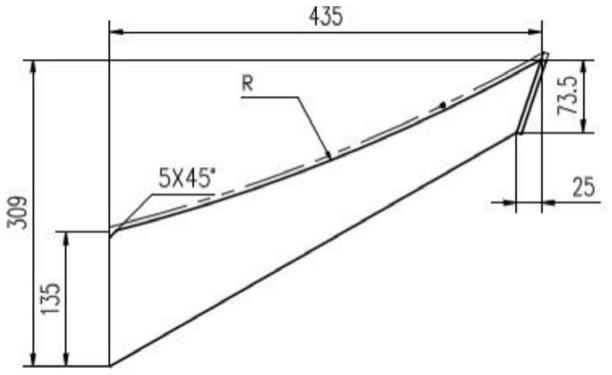

10.图1为本发明提出的加强盒式罐体脚工艺制作方法的罐脚体坯料结构示意图;

11.图2为本发明提出的加强盒式罐体脚工艺制作方法的罐脚体坯料俯视结构示意图;

12.图3为本发明提出的加强盒式罐体脚工艺制作方法的罐脚体坯料截面结构示意图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

14.参照图1-3,加强盒式罐体脚工艺制作方法,,包括如下步骤:

15.s1选取罐脚体坯料,将r弧尺寸偏移5mm做为工艺用量,待罐脚体与罐体组焊时整体组焊时去除;

16.s2将罐脚体坯料进行整体展开;

17.s3将展开后的罐脚体在压弯模具上定位、压弯,模具压弯一次成形为罐脚体;

18.s4待压弯成形后将右侧角部进行焊接,该部位焊缝短,不需另制辅助工装。

19.本发明:选取罐脚体坯料,将r弧尺寸偏移5mm做为工艺用量,待罐脚体与罐体组焊时整体组焊时去除;将罐脚体坯料进行整体展开;将展开后的罐脚体在压弯模具上定位、压弯,模具压弯一次成形为罐脚体;待压弯成形后将右侧角部进行焊接,该部位焊缝短,不需另制辅助工装。

20.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.加强盒式罐体脚工艺制作方法,其特征在于,包括如下步骤:s1选取罐脚体坯料,将r弧尺寸偏移5mm做为工艺用量,待罐脚体与罐体组焊时整体组焊时去除;s2将罐脚体坯料进行整体展开;s3将展开后的罐脚体在压弯模具上定位、压弯,模具压弯一次成形为罐脚体;s4待压弯成形后将右侧角部进行焊接,该部位焊缝短,不需另制辅助工装。

技术总结

本发明公开了加强盒式罐体脚工艺制作方法,包括如下步骤:选取罐脚体坯料,将R弧尺寸偏移5mm做为工艺用量,待罐脚体与罐体组焊时整体组焊时去除;将罐脚体坯料进行整体展开;将展开后的罐脚体在压弯模具上定位、压弯,模具压弯一次成形为罐脚体;待压弯成形后将右侧角部进行焊接,该部位焊缝短,不需另制辅助工装。本发明考虑到罐体成形的偏差,在加强盒式罐脚体补偿一定尺寸的工艺用量,按整体结构件进行展开,利用压弯模具压弯成形,成形后对右侧角部进行焊接,工艺简单,外观质量好。外观质量好。

技术研发人员:邵春波 冯娇娇 姜学艳

受保护的技术使用者:北京三兴汽车有限公司

技术研发日:2021.10.28

技术公布日:2022/1/21