1.本发明涉及眼镜制造领域,尤其涉及一种眼镜架生产焊接前自动上料装置。

背景技术:

2.在现如今的社会发展过程中,由于视力保护不当导致许多人出现近视的现象,降低人们的视力,因此人们设计出眼镜来调节光线到达视网膜的距离,从而增加人们眼睛观察的清晰度,目前眼睛的制造已经非常成熟,制作眼镜的工序也逐渐统一。

3.中国专利cn209682938u公开了一种眼镜框的桩头夹持装置。包括固定底板、横向设置在固定底板上的滑块滑轨组件、可滑动的设置在滑块滑轨组件上的左夹板和右夹板、以及用于推动左夹板和右夹板做夹持动作的左气缸和右气缸,左夹板上开有“t”形槽,“t”形槽内设有夹持块,伸入“t”形槽底部的夹持块一端上具有限位台阶,夹持块与“t”形槽底壁之间连接有若干弹性件,左夹板与右夹板结构相同,夹持块内设有加热丝。本发明设计专门的夹持板,并利用气缸快速将桩头夹紧,而且能够对桩头进行加热,提高加工的质量和工作效率,降低劳动强度,具有结构简单,方便实用,成本低廉的优点。

4.但是该技术方案中,由于该装置仅可以夹紧眼镜桩头,但是还需要人工进行上料,无法完成桩头的自动上料,导致浪费人力对桩头进行的上料动作浪费,极大的影响了生产效率。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,提供一种眼镜架生产焊接前自动上料装置,通过驱动组件带动限位组件的运动,在限位组件运动至初始端时,挤压上料组件从而将排列好的桩头进行间歇性落料至限位组件中,从而达到自动化桩头上料,解决了人工进行上料的动作浪费以及操作效率低的问题。

6.为实现上述对于桩头进行自动化间歇性上料且定位焊接的目的,本发明提供如下技术方案:

7.一种眼镜架生产焊接前自动上料装置,包括:

8.固定台座;

9.上料组件,其设置于固定台座的右上方;

10.限位组件,其与固定台座的侧壁滑动连接;

11.当桩头进入上料组件中后,在反作用力的驱动下将转动转化成往复运动,从而进行间歇性的桩头上料,同时上料完毕后进入下方的限位组件中,此时限位组件在第二驱动的作用下对桩头进行夹紧限位以及自动移至待焊区进行焊接。

12.进一步的,所述上料组件包括:

13.反向滑块,其与固定台座滑动连接,其位于限位组件的正右方,用于在限位组件的推力作用下往限位组件上放置桩头;

14.反弹组件,其设置于反向滑块的左端,反弹组件远离反向滑块的一端与固定台座

相连;

15.推动齿条,其设置于反向滑块的侧面,且与固定台座滑动连接;

16.推动齿轮,其与推动齿条啮合;

17.转动盘,其设置于推动齿轮输出轴的表面;

18.滑块板,其与转动盘进行滑动连接,同时与固定台座滑动连接;

19.桩头推动块,其转动连接于滑块板靠近桩头的一面;

20.桩头压簧,其设置于桩头推动块的内侧面,远离桩头推动块的一端与滑块板的内侧面相连;

21.桩头导向板,其设置于固定台座的顶部,底部开设有下料口,且反向滑块位于桩头导向板正下方。

22.进一步的,所述限位组件包括:

23.限位桩头块,其与固定台座滑动连接;

24.限位板,其与限位桩头块的侧面转动连接;

25.定位滑块,其设置于限位桩头块的底部;

26.定位滑槽,其开设于固定台座上,且与定位滑块滑动连接。

27.进一步的,还包括定位组件,所述定位组件包括:

28.驱动组件,其设置于固定台座上;

29.转动半齿轮,其设置于所述驱动组件的输出端,所述转动半齿轮周向设有局部齿牙;

30.啮合齿轮,其与转动半齿轮啮合传动,且与固定台座转动连接;

31.第一锥齿组,其与啮合齿轮同轴传动设置;

32.转动丝杆,其设置于第一锥齿组远离啮合齿轮端的锥齿轴上。

33.进一步的,还包括夹紧组件,所述夹紧组件与限位组件转动连接,夹紧组件与定位组件贯穿连接。

34.进一步的,所述夹紧组件包括:

35.夹紧齿轮,其与限位桩头块转动连接;

36.夹紧齿板,其与夹紧齿轮的齿面啮合,且设置于固定台座侧壁上;

37.第二锥齿组,其设置于夹紧齿轮与限位桩头块之间的转动轴上;

38.从动齿轮,其设置于第二锥齿组远离夹紧齿轮的连轴上;

39.从动啮合轮,其与从动齿轮进行啮合,内部贯穿有转动丝杆。

40.进一步的,还包括气压组件,所述气压组件包括:

41.空气压缸,其设置于限位桩头块的左侧;

42.挤压活塞,其滑动连接于空气压缸的内部;

43.气压簧块,其设置于挤压活塞的左端,且与空气压缸的表面滑动连接;

44.反压块,其设置于气压簧块的左端。

45.进一步的,所述限位板的内部贯穿有转动丝杆,且限位板与从动啮合轮同轴连接贯穿于限位桩头块的内部。

46.进一步的,所述滑块板的表面设置有若干桩头推动块和桩头压簧,且每个桩头推动块和桩头压簧之间的间距相等,与桩头槽之间距离成倍数关系。

47.进一步的,所述转动丝杆的右端与固定台座转动连接,且转动丝杆与从动啮合轮和限位板的连接轴啮合。

48.本发明的有益效果在于:

49.(1)本发明通过利用推动齿轮的转动带动上料组件进行运动,桩头推动块通过桩头的桩头槽推动桩头进行移动,同时反向滑块打开桩头导向板末端底部出口,从而使得桩头进行间歇性的上料,减少了人工上料的动作浪费,同时也提高了排列的稳定性,从而达到自动对桩头进行排列间歇性的功能;

50.(2)本发明通过驱动组件的转动带动限位组件进行滑动到达预焊位置,同时带动限位板进行转动,对放置孔中的桩头进行夹紧固定,防止焊接过程中桩头的晃动误差,一定程度上实现了物料的自动化稳定固定,避免了定位不准确的问题,从而达到桩头自动紧固定位的功能;

51.(3)本发明通过利用反作用力的作用带动气压组件进行挤压内部空气吹至桩头内部,从而有效的清除桩头上的铁屑,有效的避免杂物影响定位的准确性,减少制造的误差,防止影响后期焊接的功能;

52.综上所述,本发明具有可实现对桩头间歇上料以及夹紧固定进入待焊区,同时利用反作用力自动进行清除桩头上残留铁屑等优点。

附图说明

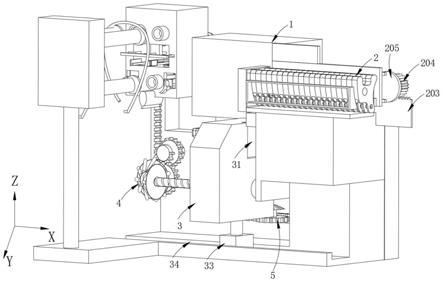

53.图1为本发明整体结构示意图;

54.图2为本发明反向滑块结构示意图;

55.图3为本发明转动丝杆结构示意图;

56.图4为本发明图3的a处放大结构示意图;

57.图5为本发明转动盘结构示意图;

58.图6为本发明桩头槽结构示意图;

59.图7为本发明限位桩头块结构示意图;

60.图8为本发明第一锥齿组结构示意图;

61.图9为本发明滑块板结构示意图;

62.图10为本发明图9的b处放大结构示意图。

63.图中;1、固定台座;2、上料组件;201、反向滑块;202、反弹组件;203、推动齿条;204、推动齿轮;205、转动盘;206、滑块板;207、桩头推动块;208、桩头压簧;209、桩头导向板;210、桩头槽;3、限位组件;31、限位桩头块;32、限位板;33、定位滑块;34、定位滑槽;4、定位组件;41、驱动组件;42、转动半齿轮;43、啮合齿轮;44、第一锥齿组;45、转动丝杆;5、夹紧组件;51、夹紧齿轮;52、夹紧齿板;53、第二锥齿组;54、从动齿轮;55、从动啮合轮;6、气压组件;61、反压块;62、气压簧块;63、挤压活塞;64、空气压缸。

具体实施方式

64.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

65.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

66.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

67.实施例一

68.如图1、2、5、6、7、9、10所示,一种眼镜架生产焊接前自动上料装置,包括:

69.固定台座1;

70.上料组件2,其设置于固定台座1的右上方;

71.限位组件3,其与固定台座1滑动连接,当其运动至最右侧时,上料组件2的出料口位于限位组件3的上方;

72.当桩头进入上料组件2中后,在反作用力的驱动下将转动转化成往复运动,从而进行间歇性的桩头上料,同时上料完毕后进入下方的限位组件3中,此时限位组件3在第二驱动的作用下对桩头进行夹紧限位以及自动移至待焊区进行焊接;

73.如图5、9、10所示,作为优选,上料组件2包括:

74.反向滑块201,其与固定台座1滑动连接,其位于限位组件3的正右方,用于在限位组件3的推力作用下往限位组件3上放置桩头;

75.反弹组件202,其设置于反向滑块201的左端,反弹组件202远离反向滑块201的一端与固定台座1相连;

76.推动齿条203,其设置于反向滑块201的侧面,且与固定台座1滑动连接;

77.推动齿轮204,其与推动齿条203啮合;

78.转动盘205,其设置于推动齿轮204输出轴的表面;所述转动盘205的一侧设有偏心设置的滑动推杆;

79.滑块板206,其与转动盘205进行滑动连接,同时与固定台座1滑动连接;所述滑块板206的一侧设有竖直设置的滑动槽;其中所述滑动推杆伸入所述滑动槽内,转动盘205旋转时,带动滑块板206往复运动;

80.桩头推动块207,其转动连接于滑块板206靠近桩头的一面;

81.桩头压簧208,其设置于桩头推动块207的内侧面,远离桩头推动块207的一端与滑块板206的内侧面相连;

82.桩头导向板209,其设置于固定台座1的顶部,底部开设有下料口,且反向滑块201位于桩头导向板209正下方;

83.当排列好的眼镜桩头进入桩头导向板209中后,此时由于反向滑块201受到限位桩头块31的推力作用,此时反向滑块201向右压缩反弹组件202且同步带动推动齿条203向右运动,进而通过啮合作用带动推动齿轮204进行转动,推动齿轮204的转动带动转动盘205进

行转动;

84.如图6所示,作为优选,桩头槽210,其设置于砖头的侧壁,用于与桩头推动块207进行卡和传动,且桩头推动块207向左运动时带动桩头向左运动,桩头推动块207向右运动时从桩头表面滑动;

85.当转动盘205转动后带动滑块板206左右往复运动,此时当滑块板206向-x轴的方向进行运动,带动桩头推动块207在桩头槽210处推动桩头向桩头导向板209的-x轴方向运动,进而实现反向滑块201不再阻挡桩头导向板209末端底部,此时进行桩头的上料;

86.如图7所示,作为优选,限位组件3包括:

87.限位桩头块31,其与固定台座1滑动连接,顶部开设有桩头放置孔;

88.限位板32,其与限位桩头块31的侧面转动连接,且与桩头放置孔位于同侧;

89.定位滑块33,其设置于限位桩头块31的底部;

90.定位滑槽34,其开设于固定台座1上,且与定位滑块33滑动连接;

91.需要说明的是,当在反弹组件202的作用下,滑块板206在转动盘205转动的情况下向x轴的正方向运动时,此时桩头推动块207越过桩头的凹槽压缩桩头压簧208,此时末端的桩头在没有受到桩头推动块207的阻挡作用下掉落至限位桩头块31的内部凹槽内,从而达到自动间歇性上料的功能。

92.实施例二

93.如图3、4、7、8所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

94.如图8所示,作为优选,定位组件4,定位组件4包括:

95.驱动组件41,其设置于固定台座1上;

96.转动半齿轮42,其设置于驱动组件41的输出端,转动半齿轮42周向设有局部齿牙;

97.啮合齿轮43,其与转动半齿轮42啮合传动,且与固定台座1转动连接;

98.第一锥齿组44,其与啮合齿轮43同轴传动设置;

99.转动丝杆45,其设置于第一锥齿组44远离啮合齿轮43端的锥齿轴上;

100.转动丝杆45的表面通过螺纹与限位桩头块31的内部转动连接,当转动丝杆45进行转动时,会带动限位桩头块31顺着转动丝杆45的方向进行平移;

101.当桩头落入至限位桩头块31的凹槽后,此时驱动组件41开始进行转动,驱动组件41的转动带动转动半齿轮42进行转动,转动半齿轮42的转动通过啮合作用带动啮合齿轮43进行转动,啮合齿轮43的转动同轴带动第一锥齿组44进行转动,第一锥齿组44的转动带动转动丝杆45进行转动;

102.转动丝杆45转动带动限位桩头块31向-x轴方向进行运动,限位桩头块31的运动带动定位滑块33顺着定位滑槽34的滑道进行滑动进入待焊位置,从而达到自动进行定位待焊的功能;

103.如图1-3所示,作为优选,还包括夹紧组件5,夹紧组件5与限位组件3转动连接,夹紧组件5与定位组件4贯穿连接;

104.如图5所示,作为优选,夹紧组件5包括:

105.夹紧齿轮51,其与限位桩头块31转动连接;

106.夹紧齿板52,其与夹紧齿轮51的齿面啮合,且设置于固定台座1侧壁上;

107.第二锥齿组53,其设置于夹紧齿轮51与限位桩头块31之间的转动轴上;

108.从动齿轮54,其设置于第二锥齿组53远离夹紧齿轮51的连轴上;

109.从动啮合轮55,其与从动齿轮54进行啮合,内部贯穿有转动丝杆45;

110.当限位桩头块31向-x轴的方向运动时,此时带动夹紧齿轮51向-x轴方向进行运动,由于夹紧齿轮51与夹紧齿板52处于啮合状态,且夹紧齿板52处于固定状态,此时夹紧齿轮51进行转动,夹紧齿轮51的转动带动第二锥齿组53进行转动,第二锥齿组53的转动通过同轴带动从动齿轮54进行转动,从动齿轮54的转动通过啮合作用带动从动啮合轮55进行转动,从动啮合轮55的转动通过同轴带动限位板32进行转动,从而达到桩头自动进行固定限位的功能;

111.如图所示,作为优选,还包括气压组件6,气压组件6包括:

112.空气压缸64,其设置于限位桩头块31的左侧;

113.挤压活塞63,其滑动连接于空气压缸64的内部,用于受到反作用力后进行挤压空气压缸64中的空气;

114.气压簧块62,其设置于挤压活塞63的左端,且与空气压缸64的表面滑动连接;

115.反压块61,其设置于气压簧块62的左端,且表面设置有复位簧,复位簧远离反压块61的一端与空气压缸64相连;

116.如图3所示,作为优选,限位板32的内部贯穿有转动丝杆45,且限位板32与从动啮合轮55同轴连接贯穿于限位桩头块31的内部;

117.如图9所示,作为优选,滑块板206的表面设置有若干桩头推动块207和桩头压簧208,且每个桩头推动块207和桩头压簧208之间的间距相等,与桩头槽210之间距离成倍数关系;

118.如图8所示,作为优选,转动丝杆45的右端与固定台座1转动连接,且转动丝杆45与从动啮合轮55和限位板32的连接轴啮合,当转动丝杆45进行转动时,会带动从动啮合轮55和限位板32之间的连接轴向右运动,从而带动限位桩头块31向右运动;

119.需要说明的是,同时当限位桩头块31在向-x轴的方向进行运动到末端时,此时在末端的限位板作用下进行挤压反压块61向x轴的方向运动,此时反压块61带动气压簧块62向x轴方向运动,气压簧块62推动挤压活塞63在空气压缸64中进行滑动,从而挤压空气压缸64的内部空气,被挤压的空气喷至桩头上,从而对桩头表面进行自动清除铁屑的功能。

120.工作步骤

121.步骤一、当排列好的眼镜桩头进入桩头导向板209中后,此时由于反向滑块201受到限位桩头块31的推力作用,此时反向滑块201向右压缩反弹组件202且同步带动推动齿条203向右运动,进而通过啮合作用带动推动齿轮204进行转动,推动齿轮204的转动带动转动盘205进行转动;

122.步骤二、当转动盘205转动后通过滑块板206背部的固定销滑槽带动滑块板206进行左右的往复运动,此时当滑块板206向-x轴的方向进行运动,带动桩头推动块207在桩头槽210处推动桩头向桩头导向板209的-x轴方向运动,进而实现反向滑块201不再阻挡桩头导向板209末端底部,此时进行桩头的上料;

123.步骤三、当在反弹组件202的作用下,滑块板206在转动盘205转动的情况下向x轴

的正方向运动时,此时桩头推动块207越过桩头的凹槽压缩桩头压簧208,此时末端的桩头在没有受到桩头推动块207的阻挡作用下掉落至限位桩头块31的内部凹槽内,从而达到自动间歇性上料的功能;

124.步骤四、当桩头落入至限位桩头块31的凹槽后,此时驱动组件41开始进行转动,驱动组件41的转动带动转动半齿轮42进行转动,转动半齿轮42的转动通过啮合作用带动啮合齿轮43进行转动,啮合齿轮43的转动同轴带动第一锥齿组44进行转动,第一锥齿组44的转动带动转动丝杆45进行转动;

125.步骤五、转动丝杆45转动带动限位桩头块31向-x轴方向进行运动,限位桩头块31的运动带动定位滑块33顺着定位滑槽34的滑道进行滑动进入待焊位置,从而达到自动进行定位待焊的功能;

126.步骤六、当限位桩头块31向-x轴的方向运动时,此时带动夹紧齿轮51向-x轴方向进行运动,由于夹紧齿轮51与夹紧齿板52处于啮合状态,且夹紧齿板52处于固定状态,此时夹紧齿轮51进行转动,夹紧齿轮51的转动带动第二锥齿组53进行转动,第二锥齿组53的转动通过同轴带动从动齿轮54进行转动,从动齿轮54的转动通过啮合作用带动从动啮合轮55进行转动,从动啮合轮55的转动通过同轴带动限位板32进行转动,从而达到桩头自动进行固定限位的功能;

127.步骤七、同时当限位桩头块31在向-x轴的方向进行运动到末端时,此时在末端的限位板作用下进行挤压反压块61向x轴的方向运动,此时反压块61带动气压簧块62向x轴方向运动,气压簧块62推动挤压活塞63在空气压缸64中进行滑动,从而挤压空气压缸64的内部空气,被挤压的空气喷至桩头上,从而对桩头表面进行自动清除铁屑的功能。

128.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。