1.本技术涉及口罩机的领域,尤其是涉及一种口罩安装机中鼻梁条的中心弯折机构。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫进出佩戴者口鼻的用具。口罩生产机在生产口罩时,一般在口罩上端安装一鼻梁条,使得人们在佩戴口罩时,从鼻梁条中心处捏紧鼻梁条,使口罩能够贴合面部,从而降低外部空气从口罩与脸部缝隙中被直接吸入口鼻的风险。

3.但是人们在佩戴口罩时,由于佩戴方法错误,往往会在偏离鼻梁条的中心处来捏紧鼻梁条,导致整个口罩佩戴角度发生偏移,使得口罩和面部的贴合不太紧密,从而降低口罩的防范功能。

技术实现要素:

4.为了方便人们正确佩戴口罩,本技术提供一种口罩安装机中鼻梁条的中心弯折机构。

5.本技术提供的一种口罩安装机中鼻梁条的中心弯折机构采用如下的技术方案:

6.一种口罩安装机中鼻梁条的中心弯折机构,包括设置在地面上的底座、设置在底座上并用于传送鼻梁条的传送带、设置底座上并位于传送带前端的切割机构,所述切割机构包括设置在底座上的切割气缸、设置在切割气缸上的切割刀片,切割刀片位于切割气缸和传送带之间,传送带上方设置有用于使鼻梁条中心位置与切割刀片相互对准的定位机构。

7.通过采用上述技术方案,当鼻梁条放置到口罩布上之前,鼻梁条位于传送带上,定位组件控制鼻梁条的中心位置对准切割刀片,启动切割气缸,切割刀片沿靠近鼻梁条的方向移动从而将鼻梁条中心下端切出一个缝隙。当人们捏紧鼻梁条时,鼻梁条中心部位最易弯曲,从而方便人们找准中心,以方便人们正确佩戴口罩。

8.优选的,所述切割刀片为两片弧形刀片合并而成的刀片。

9.通过采用上述技术方案,切割刀片切割鼻梁条时,使得鼻梁条留下的缝隙更贴合鼻梁位置的形状,提高鼻梁条的舒适度。

10.优选的,所述切割刀片与切割气缸之间设置有固定板。

11.通过采用上述技术方案,当切割刀片对鼻梁条进行切割时,固定板提高了切割刀片与切割气缸的接触面积,同时对切割刀片提供反支撑力,进而降低切割刀片因受力过大而崩坏的风险,提高切割组件的结构稳定性。

12.优选的,所述定位机构包括设置在底座上且位于传动带后端的定位支架、沿竖直方向移动的第一挡板、第二挡板,第一挡板、第二挡板均位于传送带上方且相对间隔布设,第一挡板上方设置有第一气缸,第二挡板上方设置有第二气缸,第一气缸和第二气缸均设

置在定位支架上。

13.通过采用上述技术方案,当定位组件在工作时,第一气缸启动,从而带动第一挡板竖直向下移动,直至第一挡板抵紧鼻梁条的一端,此时第二电机启动,第二挡板竖直向下移动,直至第二挡板抵触鼻梁条的另一端,从而使得鼻梁条的中心对准切割刀片。

14.优选的,所述定位支架上设置有顶板,顶板位于第一挡板和第二挡板之间,且远离定位支架的一端位于传送带上方,并与传送带上的鼻梁条相抵触。

15.通过采用上述技术方案,当鼻梁条移动至第一挡板和第二挡板之间时,鼻梁条背离切割刀片的一端与顶板相接触,使得切割刀片在切割鼻梁条时,能够限定鼻梁条的位置,以降低由于鼻梁条移动从而偏离切割位置的风险。

16.优选的,所述传送带的输入口处设置有用于限定鼻梁条移动位置的限位组件。

17.通过采用上述技术方案,当鼻梁条传送至传送带上时,为了确保鼻梁条在传动带上能够与第一挡板、第二挡板和顶板相抵触,在传动带输入口出设置有限位组件。

18.优选的,所述限位组件包括转动设置在底座上的限位滚轮、转动设置底座上的从动滚轮,传送带位于限位滚轮与从动滚轮之间,并与从动滚轮相切,限位滚轮一端同轴设置有驱动电机,驱动电机设置在底座上。

19.通过采用上述技术方案,当限位组件在工作时,驱动电机启动,以带动限位滚轮转动,鼻梁条位于限位滚轮与从动滚轮之间,从而带动鼻梁条以限定的位置进入传送带。

20.优选的,所述限位滚轮的周壁上同轴开设有限定鼻梁条传动位置的限位槽。

21.通过采用上述技术方案,当鼻梁条在限位滚轮上时,鼻梁条在限位槽内移动,从而限定鼻梁条的位置,以降低鼻梁条在传送过程中位置发生偏移的风险。

22.优选的,所述传送带输出口一侧设置有回收箱,回收箱位于传送带输出口下方。

23.通过采用上述技术方案,当切割刀片切割玩鼻梁条时,传动带将切除的废料传送至回收箱中,从而将废料收集起来,避免废料四处散落造成环境污染。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.定位组件能够控制鼻梁条的中心位置对准切割刀片,切割刀片能够将鼻梁条中心下端切出一个缝隙,使得人们捏紧鼻梁条时,鼻梁条中心部位最先弯曲,从而方便人们找准中心,以方便人们正确佩戴口罩;

26.2.通过弧状的切割刀片在切割鼻梁条,能够在鼻梁条留下更贴合鼻梁形状的缝隙,提高鼻梁条的舒适度;

27.3.顶板能够使得切割刀片在切割鼻梁条时,顶板与鼻梁条相互抵触,从而降低鼻梁条在切割时发生晃动的风险。

附图说明

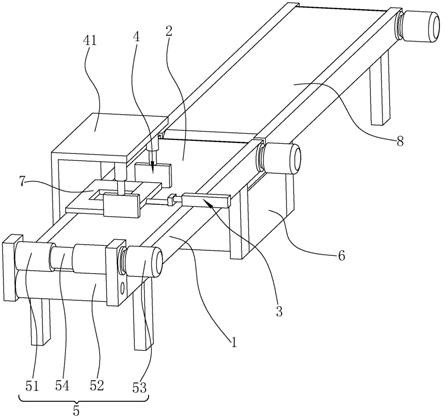

28.图1是本技术实施例的整体结构示意图。

29.图2是本技术实施例中回收箱的位置关系图。

30.图3是本技术实施例中整体结构位置关系图。

31.图4是本技术实施例中切割刀片的结构示意图。

32.图中:1、底座;2、传送带;3、切割组件;31、切割气缸;32、切割刀片;33、固定板;4、定位组件;41、定位支架;42、第一挡板;43、第二挡板;44、第一气缸;45、第二气缸;5、限位组

件;51、限位滚轮;52、从动滚轮;53、驱动电机;54、限位槽;6、回收箱;7、顶板;8、传送机构。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种口罩安装机中鼻梁条的中心弯折机构。参照图1,中心弯折机构包括底座1、传送带2、切割组件3、定位组件4和限位组件5。

35.参照图1和图2,底座1位于地面上,传送带2安装在底座1上,用来传送鼻梁条,切割组件3设置在传送带2前端,以切割鼻梁条的中心,定位组件4设置在底座1上并能够位于底座1后端,从而对传送带2上的鼻梁条进行定位,使得鼻梁条的中心处正对切割组件3,限位组件5设置在底座1上并位于传送带2输入端,以限定鼻梁条的移动方位,传送带2的输出端的下方设置有回收箱6,以便收集切割后的废料,传送带2输出端一侧还设有传送切割好的鼻梁条的传送机构8。

36.参照图3和图4,切割组件3包括切割气缸31、切割刀片32和固定板33,切割气缸31设置在底座1上并位于传送带2前端,沿垂直于传送带2的传送方向布设,切割刀片32固定在切割气缸31上,并指向传送带2,固定板33位于切割刀片32与切割气缸31之间,以增大切割刀片32与切割气缸31的接触面积,提高切割机构的稳定性。切割刀片32为两片弧形刀片合并而成的刀片,使得切割刀片32在切割鼻梁条时,在鼻梁条上留下的切痕更加贴合鼻梁的形状,从而提高鼻梁条的贴合度。

37.参照图1和图3,定位组件4包括定位支架41、第一挡板42、第二挡板43、第一气缸44和第二气缸45,定位支架41安装在底座1上并位于传送带2后端,第一挡板42和第二挡板43均竖直布设,且位于传送带2上方,第一挡板42和第二挡板43沿传送带2的传送方向间隔布设,第一挡板42上方固定有第一气缸44,第二挡板43上方固定有第二气缸45,第一气缸44和第二气缸45均安装在定位支架41上。另外定位支架41上还固定有u形形状的顶板7,顶板7位于第一挡板42和第二挡板43之间,且远离定位支架41的一端位于传送带2上方。

38.当鼻梁条移动至传送带2上时,启动第一气缸44,从而带动第一挡板42竖直向下移动,鼻梁条的一端与第一挡板42抵抵触,鼻梁条周壁与顶板7相互抵触,启动第二气缸45,第二挡板43向下移动过,直至鼻梁条的另一端与第二挡板43抵触,从而限定鼻梁条的位置,使得鼻梁条在被切割时位置不变,从而保证鼻梁条的切割精度。

39.如图1和图3所示,限位组件5包括限位滚轮51、从动滚轮52和驱动电机53,限位滚轮51转动设置在底座1上并位于传送带2输出口处,从动滚轮52转动设置在底座1上,并位于限位滚轮51下方与限位滚轮51相切,驱动电机53设置在底座1上,且与限位滚轮51的一端同轴固定,限位滚轮51与从动滚轮52的相切处与传送带2齐平,限位滚轮51周壁上开设有限位槽54,鼻梁条穿过限位槽54并进入传送带2中。

40.本技术实施例一种口罩安装机中鼻梁条的中心弯折机构的实施原理为:当鼻梁条进入中心弯折机构时,首先启动驱动电机53,限位滚轮51转动从而带动从动滚轮52转动,从而带动鼻梁条从限位槽54中进入传送带2,鼻梁条与顶板7相抵触,其次启动第一气缸44,带动第一挡板42竖直向下移动,鼻梁条的一端与第一挡板42相抵触,启动第二气缸45,带动第二挡板43竖直向下移动,直至第二挡板43与鼻梁条的另一端相抵触,然后启动切割气缸31,以推动切割刀片32靠近并切割鼻梁条,最后第一挡板42和第二挡板43竖直向上移动,传送

带2带动鼻梁条继续移动,直至鼻梁条进入传送机构8,切割的废料进入回收箱6,最终方便人们找准中心,以正确佩戴口罩。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。