1.本实用新型属于机床技术领域,涉及一种焊接机,特别是一种磨盘焊接机。

背景技术:

2.金刚石磨盘是指用于研磨机上的盘式磨具,金刚石磨盘主要包括盘体和金刚石磨块,金刚石磨块焊接或镶嵌在盘体上,通过磨机的高速旋转对工作面实施平整打磨。

3.现有的金刚石磨块与盘体之间大多采用钎焊固连,为此发明人曾提出了多种自动磨盘焊接机,如磨盘焊接装置(申请号201910095097.1),焊接图8中所示磨盘时存在着下述问题,1、由于盘体周向结构并非完全统一,使得盘体的加热温度一致性较差,温差甚至超过250℃,通常磨块连接区域的温度低于孔侧围区域的温度,使得当磨块连接区域达到钎焊所需的温度,如900℃-930℃时,孔侧围区域超过1050℃,由此导致磨盘表面发黑和局部变形过度。2、磨块和磨盘之间会放置钎焊片,磨盘在旋转过程中导致钎焊片向外侧甩出,导致钎焊片偏离焊接区域,降低焊接牢固性。

技术实现要素:

4.本实用新型提出了一种磨盘焊接机,本实用新型要解决的技术问题是如何提高磨盘焊接机焊接加热温度均匀性。

5.本实用新型的要解决的技术问题可通过下列技术方案来实现:一种磨盘焊接机,包括机架和与机架转动连接的磨盘定位杆,机架上安装有与磨盘定位杆传动连接的电机;其特征在于,磨盘焊接机还包括两组高频感应加热器,高频感应加热器包括感应加热圈;当磨盘安装在磨盘定位杆上时,一组高频感应加热器的感应加热圈套设在磨盘定位杆上且位于磨盘的正下方,另一组高频感应加热器的感应加热圈位于磨盘的正上方。

6.采用两组高频感应加热器加热磨盘,不仅可降低高频感应加热器总功率,如现有单台高频感应加热器的功率为60kw,那么本实用新型中一组高频感应加热器的功率为30kw,另一组高频感应加热器的功率为20kw;由此实现降低高频感应加热器的总功率,进而降低能耗和降低钎焊加工成本。采用两台高频感应加热器加热可提高输出功率控制灵活性,进而提高加热效率和磨盘加热温度均匀性,实现提高焊接牢固性,尤其是能避免磨盘表面发黑和局部变形过度。

7.在上述的磨盘焊接机中,所述感应加热圈包括内圈部和位于内圈部外侧的外圈部。

8.在上述的磨盘焊接机中,所述感应加热圈与磨盘底面之间间距小于15mm。

9.在上述的磨盘焊接机中,所述感应加热圈与磨盘顶面之间间距小于15mm。

10.在上述的磨盘焊接机中,所述磨盘焊接机还包括一个水平设置的滑台,滑台与机架之间通过导向组件和驱动组件相连接,滑台能使滑台沿磨盘定位杆径向方向移动;高频感应加热器还包括加热器主体,感应加热圈位于磨盘的正上方的高频感应加热器的加热器主体放置在滑台上。

11.在上述的磨盘焊接机中,所述磨盘焊接机还包括具有盘体压杆和多根磨块压杆的上压组件,盘体压杆能提高盘体与磨盘定位杆之间压力,磨块压杆能提高磨块与盘体之间压力。

12.在上述的磨盘焊接机中,所述上压组件还包括上压座和驱动件,盘体压杆和多根磨块压杆安装在上压座上,驱动件的的缸体安装在机架上,驱动件的活塞杆与上压座之间转动连接。

13.在上述的磨盘焊接机中,所述上压组件还包括上压杆,上压杆与机架之间通过导向结构相连接,上压杆的底部与上压座之间通过轴承转动连接,驱动件的活塞杆与上压杆相连接。

附图说明

14.图1是磨盘焊接机的立体结构示意图。

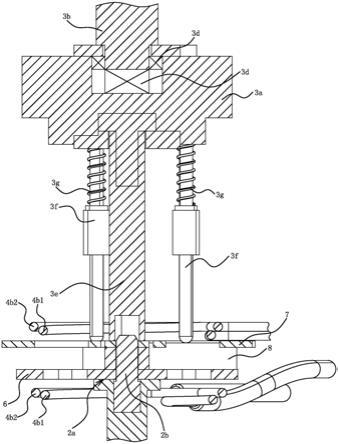

15.图2是磨盘焊接机的主视结构示意图。

16.图3是图2中a-a剖视局部结构示意图。

17.图中,1、机架;2、磨盘定位杆;2a、定位承载面;2b、定位柱部;3、上压组件;3a、上压座;3b、上压杆;3c、驱动件;3d、轴承;3e、盘体压杆;3f、磨块压杆;3g、弹簧;4、高频感应加热器;4a、加热器主体;4b、感应加热圈;4b1、内圈部;4b2、外圈部;5、滑台;6、盘体;7、辅助定位架;8、磨块;9、电机。

具体实施方式

18.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

19.如图1、图2和图3所示,一种磨盘焊接机包括机架1、磨盘定位杆2、上压组件3和两组高频感应加热器4。

20.磨盘定位杆2呈杆状,磨盘定位杆2的顶部具有定位承载面2a和定位柱部2b。磨盘定位杆2与机架1转动连接,机架1上安装有与磨盘定位杆2传动连接的电机9,由此电机9能带动磨盘定位杆2转动。

21.上压组件3包括上压座3a、上压杆3b和驱动件3c,上压杆3b与机架1之间通过导向结构相连接,由此上压杆3b能竖直升降移动;上压杆3b的底部与上压座3a之间通过轴承3d转动连接,驱动件3c为气缸,气缸的缸体安装在机架1上,驱动件3c的活塞杆与上压杆3b相连接;由此上压座3a具有升降移动灵活且稳定,以及转动灵活且稳定的优点。上压座3a固定连接有盘体压杆3e,盘体压杆3e的底面上开设有供定位柱部2b嵌入的避让孔;盘体压杆3e的外侧设有多根磨块压杆3f,磨块压杆3f的数量与磨盘中磨块8的数量相同,且磨块压杆3f的位置与磨块8的位置一一对应;磨块压杆3f穿设在上压座3a上,磨块压杆3f上套设有弹簧3g,弹簧3g的上端与上压座3a相抵靠,弹簧3g的下端与磨块压杆3f相抵靠。

22.磨盘焊接机还包括一个水平设置的滑台5,滑台5与机架1之间通过导向组件和驱动组件相连接,滑台5能使滑台5沿磨盘定位杆2径向方向移动。高频感应加热器4包括加热器主体4a和呈环状的感应加热圈4b;两组高频感应加热器4分别称为第一高频感应加热器4和第二高频感应加热器4;第一高频感应加热器4的加热器主体4a放置在机架1上,感应加热

圈4b套设在磨盘定位杆2上;第二高频感应加热器4的加热器主体4a放置在滑台5上,感应加热圈4b位于磨盘定位杆2上的上方。感应加热圈4b包括内圈部4b1和位于内圈部4b1外侧的外圈部4b2,由此提高径向宽度,实现提高感应加热圈4b与磨盘俯视或仰视投影重合面积,进而实现提高加热均匀性。

23.通过阐述磨盘焊接机加工磨盘的过程,进一步说明各个部件的作用和优点。首先,待焊接磨盘安装在磨盘定位杆2上,即盘体6与位于定位承载面2a上,定位柱部2b嵌入盘体6的中心定位孔内,此时第一高频感应加热器4的感应加热圈4b位于磨盘的正下方,感应加热圈4b与磨盘底面之间间距小于15mm。然后,操控驱动组件使第二高频感应加热器4的感应加热圈4b位于磨盘的正上方,感应加热圈4b与磨盘顶面之间间距小于15mm。接着,操控驱动件3c的活塞杆伸出,上压座3a向下移动,盘体压杆3e压在辅助定位架7的,由此提高盘体6与定位承载面2a之间压力;磨块压杆3f压在磨块8上,由此提高磨块8与盘体6之间压力,避免待焊接磨盘在旋转过程中将钎焊片向外侧甩出。最后操控两组高频感应加热器4实现加热磨盘,直至完成加热。

技术特征:

1.一种磨盘焊接机,包括机架(1)和与机架(1)转动连接的磨盘定位杆(2),机架(1)上安装有与磨盘定位杆(2)传动连接的电机(9);其特征在于,磨盘焊接机还包括两组高频感应加热器(4),高频感应加热器(4)包括呈环状的感应加热圈(4b);当磨盘安装在磨盘定位杆(2)上时,一组高频感应加热器(4)的感应加热圈(4b)套设在磨盘定位杆(2)上且位于磨盘的正下方,另一组高频感应加热器(4)的感应加热圈(4b)位于磨盘的正上方。2.根据权利要求1所述的磨盘焊接机,其特征在于,所述感应加热圈(4b)包括内圈部(4b1)和位于内圈部(4b1)外侧的外圈部(4b2)。3.根据权利要求1所述的磨盘焊接机,其特征在于,所述感应加热圈(4b)与磨盘底面之间间距小于15mm。4.根据权利要求1所述的磨盘焊接机,其特征在于,所述感应加热圈(4b)与磨盘顶面之间间距小于15mm。5.根据权利要求1或2或3或4所述的磨盘焊接机,其特征在于,所述磨盘焊接机还包括一个水平设置的滑台(5),滑台(5)与机架(1)之间通过导向组件和驱动组件相连接,滑台(5)能使滑台(5)沿磨盘定位杆(2)径向方向移动;高频感应加热器(4)还包括加热器主体(4a),感应加热圈(4b)位于磨盘的正上方的高频感应加热器(4)的加热器主体(4a)放置在滑台(5)上。6.根据权利要求1或2或3或4所述的磨盘焊接机,其特征在于,所述磨盘焊接机还包括具有盘体压杆(3e)和多根磨块压杆(3f)的上压组件(3),盘体压杆(3e)能提高盘体(6)与磨盘定位杆(2)之间压力,磨块压杆(3f)能提高磨块(8)与盘体(6)之间压力。7.根据权利要求6所述的磨盘焊接机,其特征在于,所述上压组件(3)还包括上压座(3a)和驱动件(3c),盘体压杆(3e)和多根磨块压杆(3f)安装在上压座(3a)上,驱动件(3c)的缸体安装在机架(1)上,驱动件(3c)的活塞杆与上压座(3a)之间转动连接。8.根据权利要求7所述的磨盘焊接机,其特征在于,所述上压组件(3)还包括上压杆(3b),上压杆(3b)与机架(1)之间通过导向结构相连接,上压杆(3b)的底部与上压座(3a)之间通过轴承(3d)转动连接,驱动件(3c)的活塞杆与上压杆(3b)相连接。

技术总结

本实用新型提供了一种磨盘焊接机,属于机床技术领域。它解决了现有的磨盘表面发黑和局部变形过度的问题。本磨盘焊接机包括机架和与机架转动连接的磨盘定位杆,机架上安装有与磨盘定位杆传动连接的电机;磨盘焊接机还包括两组高频感应加热器,高频感应加热器包括感应加热圈;当磨盘安装在磨盘定位杆上时,一组高频感应加热器的感应加热圈套设在磨盘定位杆上且位于磨盘的正下方,另一组高频感应加热器的感应加热圈位于磨盘的正上方。采用两台高频感应加热器加热可提高输出功率控制灵活性,进而提高加热效率和磨盘加热温度均匀性,实现提高焊接牢固性,尤其是能避免磨盘表面发黑和局部变形过度。变形过度。变形过度。

技术研发人员:项大清

受保护的技术使用者:台州市圣西亚金刚石设备有限公司

技术研发日:2021.10.12

技术公布日:2022/1/28