1.本技术涉及磨削工具的领域,尤其是涉及一种新型磨盘。

背景技术:

2.目前磨盘,也称为磨片,是旋转工作的摩擦元件,广泛应用于打磨大理石、花岗岩、陶瓷、人造石材及玻璃等,尤其适用于建造装修中混凝土外墙。地坪局部修平和对大理石等装饰板材的磨边倒角及圆弧修磨。

3.为了满足磨盘的打磨效果,一般磨盘选取强度较硬的材质作为磨盘的材料。

4.针对上述中的相关技术,发明人认为存在有磨盘在使用过程中,磨盘因自身具有较大的重量不便于操作人员拿着磨盘进行操作的缺陷。

技术实现要素:

5.为了改善磨盘因自身具有较大的重量不便于操作人员拿着磨盘进行操作的问题,本技术提供一种新型磨盘。

6.本技术提供的一种新型磨盘采用如下的技术方案:

7.一种新型磨盘,包括基体,基体呈圆环形,基体上靠近外周面的一侧上固定设置有多个刀头,基体上靠近外周面的一侧开设有多个贯穿自身的工艺孔,工艺孔位置与刀头平齐,工艺孔与刀头交错设置。

8.通过采用上述技术方案,工艺孔位置与刀头平齐,相较于工艺孔开设在磨盘碗深处的情况,工艺孔形状及大小的设计都相对灵活,可以在保证磨盘强度的情况下,尽可能的提高工艺孔开设面积,使得能够尽可能的减少磨盘的重量,方便操作人员的使用。

9.优选的,所述工艺孔的形状为圆形或长方形。

10.通过采用上述技术方案,圆形工艺孔和长方形工艺孔使得在两个刀头之间可以将开孔的面积开的较大,尽可能的减少了磨盘的重量,使得磨盘的使用手感较好,同时圆形和长方形的形状便于生产的制造,缩减了制造的成本。

11.优选的,所述刀头包括外刀和内刀,外刀呈圆弧形,内刀设置在外刀靠近基体中心的一侧,内刀在外刀至基体中心的方向上呈尺寸不断缩小的形状,内刀与外刀靠近弧形一端的位置固定连接。

12.通过采用上述技术方案,外刀和内刀的设置,在保证刀头沿径向的切割范围时,因为基体靠近外周位置受到的打磨阻力大于基体靠近中心位置受到的打磨阻力,外刀和内刀的尺寸设计,可以尽可能的减轻刀头的重量,节省材料,降低制造的成本同时,保证了刀头的打磨性能。

13.优选的,所述外刀上开设有外排屑槽,外排屑槽沿外刀的延伸方向贯穿外刀沿基体周向的两侧。

14.通过采用上述技术方案,外排屑槽的设计,使得外刀在使用过程中,通过开槽来使得碎屑飞出,可以起到一定的增强排屑的能力;同时外排屑槽的设计,还可以增大外刀的散

热面积,提高了外刀的散热能力。

15.优选的,所述内刀上开设有内排屑槽,内排屑槽沿内刀的延伸方向贯穿内刀沿基体周向的两侧。

16.通过采用上述技术方案,内排屑槽的设计,使得内刀在使用过程中,通过开槽来使得碎屑飞出,可以起到一定的增强排屑的能力;同时内排屑槽的设计,还可以增大内刀的散热面积,提高了内刀的散热能力。

17.优选的,所述外排屑槽和内排屑槽沿基体径向均匀分布。

18.通过采用上述技术方案,外排屑槽和内排屑槽沿基体径向的均匀分布使得磨盘在转动的过程中,磨盘每个径向的质量相同,使得磨盘的转动较为稳定,提高了磨盘打磨的稳定性。

19.优选的,所述外排屑槽和内排屑槽的槽宽为1.0-2.0mm。

20.通过采用上述技术方案,在不影响刀头强度的情况下,槽宽为1.0-2.0mm时,能够起到较好的增强排屑和促进散热的作用。

21.优选的,所述外排屑槽和内排屑槽的槽深为0.5-1.5mm。

22.通过采用上述技术方案,在不影响刀头强度的情况下,槽深为0.5-1.5mm时,能够起到较好的增强排屑和促进散热的作用。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.工艺孔的设置,减少了磨盘的重量,方便操作人员对磨盘的操作;

25.2.刀头的形状设置,使得在保证刀头打磨功能的同时,能够减少刀头的用料,减少磨盘的重量又缩减了成本;

26.3.外排屑槽和内排屑槽的设计,可以提高刀头的排屑的散热能力。

附图说明

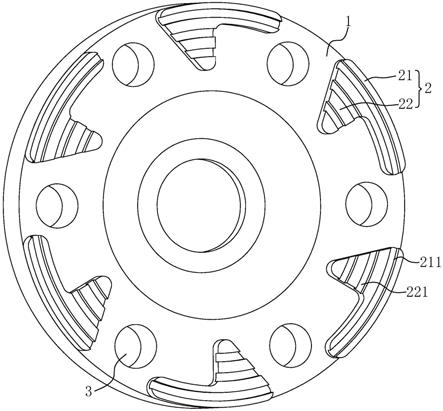

27.图1是实施例1中的一种新型磨盘的结构示意图;

28.图2是实施例2中的一种新型磨盘的结构示意图。

29.附图标记说明:1、基体;2、刀头;21、外刀;211、外排屑槽;22、内刀;221、内排屑槽;3、工艺孔。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种新型磨盘。

32.实施例1

33.参照图1,一种新型磨盘包括基体1和刀头2。基体1呈圆环形,基体1靠近中间的位置开设有通孔,靠近通孔的周面处设置成倾斜面的设计,且倾斜的方向为朝向背离基体1的方向。刀头2设置在基体1的一侧靠近外周面的位置,刀头2与基体1一体成型制成。磨盘在使用时,操作人员将磨盘的通孔处插入到带动磨盘转动的电机上,通过螺栓将磨盘固定在电机上,倾斜面的设计,起到容纳螺栓的作用使得磨盘刀头2的一侧呈平齐状态,减少了螺栓对磨盘使用的影响。

34.参照图1,基体1靠近外周面的位置开设有多个贯穿自身的工艺孔3,工艺孔3位置

与刀头2平齐,工艺孔3与刀头2交错设置。两个刀头2之间的位置相较于碗深处的位置比较时,因为刀头2相较于碗深处的位置远于基体1的中心,所以刀头2之间的区域较大,工艺孔3设置在刀头2的两侧,使得工艺孔3形状和大小的设计相对灵活,在不影响磨盘强度的情况下,可以尽可能的将工艺孔3的尺寸开的较大,能够对磨盘起到较好的减重作用,使磨盘使用手感更佳,方便操作人员的使用。工艺孔3的形状可以设置为圆形,也可以设置为长方形、三角形等多边形,本实施例较佳的设置工艺孔3的形状为圆形。圆形的工艺孔3在生产中便于开设,缩减了磨盘制造的成本;且工艺孔3的圆形使得在两个刀头2之间可以将开孔的面积开的较大,尽可能的减少了磨盘的重量,使得磨盘的使用手感较好,方便了操作人员对磨盘的操作。

35.参照图1,刀头2包括外刀21和内刀22。外刀21设置在靠近基体1外周处的位置,外刀21呈圆弧形,外刀21与基体1一体成型固定。内刀22设置在外刀21靠近基体1中心的一侧,内刀22设置在外刀21靠近弧形一端处,内刀22在外刀21至基体1中心的方向上呈尺寸不断缩小的形状,内刀22与基体1、外刀21一体成型固定。

36.参照图1,外刀21和内刀22上分别开设有外排屑槽211和内排屑槽221。外排屑槽211沿外刀21的延伸方向贯穿外刀21沿基体1周向的两侧,内排屑槽221沿内刀22的延伸方向贯穿内刀22沿基体1周向的两侧。本实施例较佳的设置外排屑槽211的数量为1个,内排屑槽221的数量为2个。1个外排屑槽211与2个内排屑槽221之间和2个内排屑槽221之间均沿基体1径向均匀分布。磨盘在使用过程中,外刀21在对物体表面进行打磨产生的碎屑可以通过外排屑槽211两端的开口处喷出,减少了物体打磨产生的碎屑对磨盘打磨的影响;同时外排屑槽211和内排屑槽221的设计,可以增大刀头2与空气的接触面积,提高了刀头2的散热能力,减少了刀头2与物体之间摩擦产生的热量对刀头2和物体的影响。鉴于磨盘使用过程中,外刀21的受力比内刀22的受力较大,且外刀21的周向尺寸大于内刀22的周向尺寸,所以在外刀21上开设的外排屑槽211数量小于内刀22上开设的内排屑槽221的数量,以保证散热和排屑的同时,尽可能的保证外刀21和内刀22使用时的强度。

37.外排屑槽211和内排屑槽221的作用是在刀头2上开槽以进行排屑和散热的效果,开槽尺寸较大时可以排屑的散热的性能较好;随着开槽尺寸的增大,刀头2的强度会下降。经验证,外排屑槽211和内排屑槽221的尺寸如下时,外排屑槽211和内排屑槽221的性能较佳且能坚固较好的刀头2强度:

38.外排屑槽211和内排屑槽221的槽宽为:1.0-2.0mm。

39.外排屑槽211和内排屑槽221的槽深为:0.5-1.5mm。

40.按照本实施例1中的磨盘上部件的形状要求和规格大小制作的磨盘,能够有效的减少磨盘的重量,提高磨盘的使用手感,方便操作人员对磨盘的控制;且磨盘在使用过程中能够对刀头2产生的碎屑和热量进行一定的排出,提高了磨盘的使用寿命。

41.实施例2

42.参照图2,本实施例与实施例1的不同之处在于,本实施例较佳的设置工艺孔3的形状为长方形。

43.实施例2的实施原理为:长方形的工艺孔3在生产中便于开设,缩减了磨盘制造的成本;且工艺孔3的长方形使得在两个刀头2之间可以将开孔的面积开的较大,尽可能的减少了磨盘的重量,使得磨盘的使用手感较好,方便了操作人员对磨盘的操作。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。