1.本发明属于钛合金薄壁管材制备技术领域,尤其涉及一种超大口径钛合金薄壁无缝管材的制备方法。

背景技术:

2.钛合金无缝管材具有密度低、耐蚀性好等特点,是航空、航天、石油、化工、船舶等领域关键部位的理想材料。但是,由于钛合金的室温变形抗力大、加工硬化显著、冷变易开裂,使得加工长度较长和壁厚薄而且高精度的超大口径钛合金管材具有相当难度。

3.目前,制造超大口径钛合金无缝管材的方法有挤压管坯轧制法和斜轧穿孔管坯轧制法两种。但是,挤压管坯轧制法后续的表面处理和修伤难度大,难以保证管材的尺寸精度和表面质量,且对于超大规格的管材,必须具有超大吨位的挤压机进行挤压,投资巨大;穿孔管坯轧制法适用于壁厚较大的管材制备,不适合生产薄壁管材,且多道次冷热轧制容易使管材产生较大内应力,在后续使用过程中管材易产生变形。

技术实现要素:

4.本发明的目的是提供一种超大口径钛合金薄壁无缝管材的制备方法,提高超大口径钛合金管材的制造精度,减少管材的内应力。

5.本发明采用以下技术方案:一种超大口径钛合金薄壁无缝管材的制备方法,包括以下步骤:

6.选取φ400~600mm钛合金光棒,沿其长度方向打孔,得到管坯;管坯的内孔直径为φ60~80mm;

7.对管坯进行热穿轧加工,得到冷轧管坯;冷轧管坯的外径为φ355~500mm,壁厚为30~35mm;

8.对冷轧管坯进行多道次冷轧,得到机加管坯,机加管坯外径为φ250~450mm,壁厚为21~25mm;其中,每道次冷轧前对冷轧管坯进行热处理;

9.依次对机加管坯进行真空热处理和机加工,得到半成品管坯;半成品管坯的外径为φ240~420mm,壁厚为12~14mm;

10.对半成品管坯循环进行时效热处理和矫直,直至半成品管坯的直线度精度小于等于千分之一;

11.对经过时效热处理和矫直后的半成品管坯进行机加工,得到φ230~412mm、壁厚为7~12mm的成品钛合金管材。

12.进一步地,热穿轧加工加热制度为700~850℃/5~10h,总变形量为40~70%。

13.进一步地,每道次冷轧的变形量为10%~20%;

14.每道次热处理制度为600~700℃,保温90~120min。

15.进一步地,真空热处理的处理参数为:

16.真空度低于1.33

×

10-1pa,在温度为600~800℃下保温90~120min。

17.进一步地,时效热处理为500~600℃下保温240~360min;

18.进一步地,时效热处理时,对半成品管坯附有退火工装进行固定。

19.进一步地,将时效热处理后的半成品管坯空冷至室温后,再进行矫直。

20.进一步地,钛合金为ti35钛合金或ta2钛合金。

21.本发明的有益效果是:通过采用钻孔-热穿轧-冷轧-热处理-时效处理-矫直-机加的加工工艺,管坯通过热穿轧、冷轧和真空退火处理,能够在提供所需外形尺寸和表面质量管坯,同时能够改善管材的组织性能;管坯通过在附有退火工装进行固定时效热处理和后续点式矫直,可以保证管坯因前期冷热加工的内应力释放,同时可得到管坯机加所需尺寸精度,并保证成品管材在后续使用过程中保持不变形。

附图说明

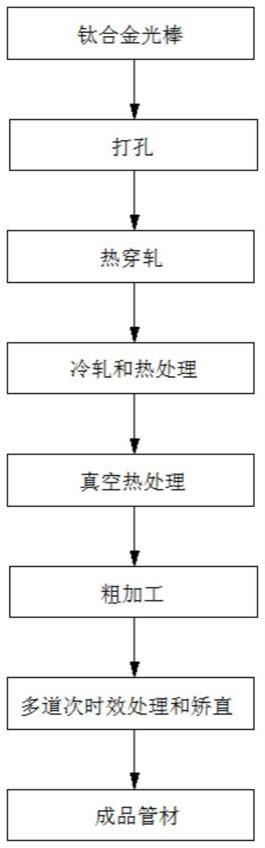

22.图1为本发明实施例一种超大口径钛合金薄壁无缝管材的制备方法的流程图。

具体实施方式

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.本发明公开了一种超大口径钛合金薄壁无缝管材的制备方法,如图1所示,包括以下步骤:

25.首先选取φ400~600mm钛合金光棒,沿其长度方向打孔,得到管坯;管坯的内孔直径为φ60~80mm。为了保证加工精度,加工通孔是在高精度深孔钻镗床上进行。

26.接着,在轧管机上对管坯进行热穿轧加工,得到冷轧管坯;冷轧管坯的外径为φ355~500mm,壁厚为30~35mm。具体的,本实施例中,采用两辊穿孔机,皮尔格轧机,热穿轧加工加热制度为700~850℃/5~10h,总变形量为40~70%。

27.完成热穿轧加工后,对冷轧管坯在二辊周期式冷轧管机上进行多道次冷轧,得到机加管坯,机加管坯外径为φ250~450mm,壁厚为21~25mm;其中,每道次冷轧前对冷轧管坯进行热处理。具体的,每道次冷轧的变形量为10%~20%;每道次热处理制度为600~700℃,保温90~120min。

28.冷轧完成后,依次对机加管坯进行真空热处理和机加工,得到半成品管坯;半成品管坯的外径为φ240~420mm,壁厚为12~14mm。真空热处理的处理参数为:真空度低于1.33

×

10-1pa,在温度为600~800℃下保温90~120min。真空热处理在10m长真空热处理炉内进行,进而得到符合标准性能要求的管坯。该步骤的机加工为粗加工,可以采用深孔镗床及车床进行。

29.紧接着,对半成品管坯循环进行时效热处理和矫直,直至半成品管坯的直线度精度小于等于千分之一(即跳动精度要求)。时效热处理为500~600℃下保温240~360min;时效热处理时,对半成品管坯附有退火工装进行固定,以防止单道次变形量太大。时效热处理可以采用井式电炉进行,矫直可以采用三点式矫直机。将时效热处理后的半成品管坯空冷至室温后,再进行矫直。对于时效热处理和矫直,可以循环多次进行,进而可以去除官皮的内应力。

30.最后,采用深孔镗床及车床对经过时效热处理和矫直后的半成品管坯进行机加工,得到φ230~412mm(即超大口径)、壁厚为7~12mm的成品钛合金管材。

31.作为示例性地,本发明中钛合金可以为ti35钛合金或ta2钛合金。

32.通过本发明的方法,可以制备出高直线度的高精度、无内应力、口径超大的钛合金薄壁无缝管材。本发明不但成品率较高,管材制品的尺寸精度、表面质量及综合性能高,可以显著达到去内应力的目的,避免后续使用过程中的变形。

33.对于超大口径钛合金管材而言,正如背景技术中所阐述的选择热穿轧而非挤压方式,以解决超大吨位挤压机投入大,成本高,挤压工艺实施难度大的问题。

34.热穿轧方式材料利用率高、工模具消耗少、生产效率高、成本低、管坯表面质量好等优点,但也容易产生壁厚不均和偏心,针对薄壁的大口径管材热穿轧之后选择衔接冷轧的方式。

35.冷轧管坯壁厚较均匀,表面质量好,但多道次冷轧制容易使管材产生较大内应力,在后续使用和加工过程中产生变形。针对核电领域装备使用的高精度大口径薄壁管材,精度要求高(5000mm全长直线度达到0.3mm,公差0.4mm),后续装配和使用中要求无变形。冷轧之后选择衔接热处理、机加工和矫直,以达到上述成品的高精度要求。其中,真空热处理以保证成品管材的使用力学性能标准要求(gb/t 3624钛及钛合金无缝管),机加工中间的时效热处理以及矫直均以保证去除冷热轧制和机加工产生的内应力,和较小的机加余量,高成品率得到成品管材。

36.实施例1:

37.φ412-+00..22

×

10-+00..22

×

5000mm选用直径为570mm的ti35钛合金光棒,欲经过“打孔-热穿轧-冷轧-热处理-时效和矫直-机加工”工艺路线将其加工成的具有高精度、高表面质量和优良综合性能的超大口径钛合金管材。具体操作步骤如下:

38.(1)超大口径钛合金管坯的制备:采用深孔钻镗床,将规格φ570mm钛合金光棒沿长度方向经过机加镗孔,得到超大口径钛合金管坯φ570*φ80mm;

39.(2)管材热穿轧:将步骤(1)所得ti35钛合金管坯φ570*φ80mm在两辊穿孔机和皮格尔轧机上进行热穿轧,加热温度为800℃/10h,得到的管坯φ477*30mm。

40.(3)管材冷轧和热处理:将步骤(2)所得超大口径钛合金管坯在二辊周期式冷轧管机上进行一道次冷轧,得到机加管坯φ426*22mm。

41.(4)真空热处理:将步骤(3)所得超大口径钛合金管坯在10m长真空热处理炉内进行热处理,制度:650℃/2h,真空度1.0~1.33

×

10-2

pa,得到符合标准性能要求的管坯φ426*22。

42.(5)薄壁管材粗加工:将步骤(4)所得超大口径钛合金管坯采用深孔镗床及车床进行机加工,得到半成品管坯φ416*14。

43.(6)时效热处理和矫直:将步骤(5)所得超大口径钛合金半成品管坯于井式电炉内进行时效热处理(500℃/4h)出炉后,空冷至室温于三点式矫直机上进行过矫直,可反复此步骤6,直至时效热处理后超大口径钛合金半成品管坯直线度达到0.3mm/m,得到满足跳动精度要求的精机加管坯φ416*14。

44.(7)薄壁管材精加工:步骤(6)所得超大口径钛合金机加管坯采用深孔镗床及车床进行机加工,得到成品管材φ412*10。

45.成品管材静置60天后检测结果:管材直线度为5000:0.1,管材壁厚差为

±

0.2mm,表面粗糙度ra为0.5~0.8μm,两组抗拉强度σb为439mpa/445mpa,延伸率δ5为34%/35%。

46.检测结果表明:采用该方法生产的ti35高精度超大口径钛合金管材具有优良的尺寸精度和良好的综合性能,且避免了内应力生产的变形。

47.实施例2:

48.选用直径为440mm的ta2钛合金光棒,欲经过“打孔-热穿轧-冷轧-热处理-时效和矫直-机加工”工艺路线将其加工成的具有高精度、高表面质量和优良综合性能的超大口径钛合金管材。具体操作步骤如下:

49.(1)超大口径钛合金管坯的制备:采用深孔钻镗床,将规格φ440mm钛合金光棒沿长度方向经过机加镗孔,得到超大口径钛合金管坯φ440*φ60mm。

50.(2)管材热穿轧:将步骤(1)所得ta2钛合金管坯φ440*φ60mm在两辊穿孔机和皮格尔轧机上进行热穿轧,加热温度为800℃/9h,得到的管坯φ355*30mm。

51.(3)管材冷轧和热处理:将步骤(2)所得超大口径钛合金管坯在二辊周期式冷轧管机上进行三道次冷轧,每道次变形量控制在16%,每次冷轧前进行一次热处理,得到机加管坯φ253*21mm。

52.(4)真空热处理:将步骤(3)所得超大口径钛合金管坯在10m长真空热处理炉内进行热处理,制度:650℃/2h,真空度为1.0~1.33

×

10-2

pa,得到符合标准性能要求的管坯φ253*21。

53.(5)薄壁管材粗加工:将步骤(4)所得超大口径钛合金管坯采用深孔镗床及车床进行机加工,得到半成品管坯φ243*12。

54.(6)时效热处理和矫直:将步骤(5)所得超大口径钛合金半成品管坯于井式电炉内进行时效热处理(500℃/4h)出炉后,空冷至室温于三点式矫直机上进行过矫直,可反复此步骤6,直至时效热处理后超大口径钛合金半成品管坯直线度达到0.3mm/m,得到满足跳动精度要求的精机加管坯φ243*12。

55.(7)薄壁管材精加工:步骤(6)所得超大口径钛合金机加管坯采用深孔镗床及车床进行机加工,得到成品管材φ239*8;

56.成品管材静置60天后检测结果:全长5000mm管材直线度为0.03mm,管材壁厚差

±

0.2mm,表面粗糙度ra为0.4~0.8μm,两组抗拉强度σb为459mpa/450mpa,延伸率δ5为31%/33%。

57.检测结果表明:采用该方法生产的ta2高精度超大口径钛合金管材具有优良的尺寸精度和良好的综合性能,成品管材静置60天,全长5000mm管材直线度为0.03mm,仍优于直线度指标5000:0.1,无内应力产生的变形。