1.本实用新型涉及一种双主轴长行程重切削龙门立式加工中心,属于数据机床的技术领域。

背景技术:

2.现有切削龙门立式加工中心通常为小型结构,承载能力小,且只有一个z向主轴,加工效率低下。为了满足大型零件的加工,各研发单位分别研制重切削、长行程的龙门铣床,但是由于承载零件重,床身行程长,在加工过程中容易产生变形,直接影响产品精度。现阶段市场上的同类机床规模虽然越来越大,但是大多数产品都是通用型机床,在加工效率上存在较大缺口,在购置多台的情况下会面临成本飙升的问题。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种双主轴长行程重切削龙门立式加工中心,该加工中心床身采用分体式结构,不仅减小加工难度,而且将零件定位在中间的床身,避免了轨道床身的变形对装夹零件的影响,提高定位精度。

4.为解决以上问题,本实用新型的具体技术方案如下:一种双主轴长行程重切削龙门立式加工中心,左床身和右床身平行设置,左床身和右床身之间设有工作台;在左床身和右床身上分别设有x轴导轨,左侧x轴立柱和右侧x轴立柱分别通过x轴驱动与x轴导轨滑动连接;左侧x轴立柱和右侧x轴立柱上共同连接横梁;横梁上设有y轴导轨,左滑鞍和右滑鞍平行设置,并分别通过y轴驱动与y轴导轨滑动连接;左滑鞍和右滑鞍内分别通过z轴驱动连接z向主轴。

5.所述的工作台上有电磁吸盘和固定夹具。

6.所述的x轴驱动结构包括,在左床身和右床身沿长度方向设有齿条,在左侧x轴立柱和右侧x轴立柱底面分别设有两个同步电机驱动的齿轮,齿轮分别与对应侧的齿条啮合。

7.所述的y轴驱动结构包括,定位在横梁上的y轴伺服电机的输出轴连接精密联轴节,精密联轴节的末端连接y轴滚珠丝杠,y轴滚珠丝杠的两端通过轴承座定位在横梁上,y轴滚珠丝杠上的滑块与左滑鞍或右滑鞍连接。

8.所述的z轴驱动结构包括,在左滑鞍和右滑鞍内上下分别通过轴承座支撑z轴滚珠丝杠,z轴滚珠丝杠的顶部通过z轴减速机与z轴伺服电机连接;在z轴滚珠丝杠上通过丝母连接z向主轴。

9.在左床身与工作台之间,右床身与工作台之间分别设有排屑器。

10.本申请的双主轴长行程重切削龙门立式加工中心的优点如下:

11.1、采用双z向主轴进行加工,提高加工效率;

12.2、床身采用分体式结构,不仅减小加工难度,而且减小床身变形;

13.3、左侧x轴立柱和右侧x轴立柱能够沿x轴移动,提高机床的加工能力;

14.4、两个z向主轴沿x向和y向移动,其行程大,可加工重型大尺寸零部件。

附图说明

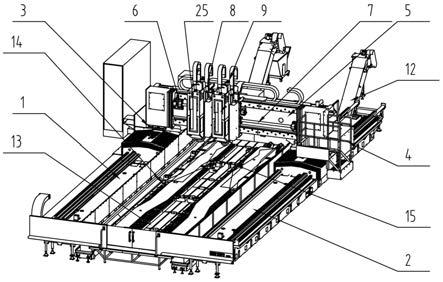

15.图1为双主轴长行程重切削龙门立式加工中心的立体图。

16.图2为左侧x轴立柱底部的x轴驱动结构图。

17.图3为左侧x轴立柱与座床身连接结构图。

18.图4为y轴驱动结构示意图。

19.图5为z轴驱动结构示意图。

具体实施方式

20.如图1所示,一种双主轴长行程重切削龙门立式加工中心,左床身1和右床身2平行设置,左床身1和右床身2之间设有工作台13;在左床身1和右床身2上分别设有x轴导轨,左侧x轴立柱3和右侧x轴立柱4分别通过x轴驱动与x轴导轨滑动连接;左侧x轴立柱3和右侧x轴立柱4上共同连接横梁5;横梁5上设有y轴导轨7,左滑鞍8和右滑鞍9平行设置,并分别通过y轴驱动6与y轴导轨7滑动连接;左滑鞍8和右滑鞍9内分别通过z轴驱动10连接z向主轴25。在y轴导轨7上并列设置左滑鞍8和右滑鞍9,提高了其加工能力,同时采用左床身1、右床身2和工作台13的分体结构,避免了因横梁移动导轨变形而对工作台产生影响。在工作台13上有电磁吸盘14和固定夹具15,对工件实现多角度定位,最大程度保证加工精度和稳定性。

21.如图2和图3所示,所述的x轴驱动结构包括,在左床身1和右床身2沿长度方向设有齿条17,在左侧x轴立柱3和右侧x轴立柱4底面分别设有两个同步电机驱动的齿轮16,齿轮16分别与对应侧的齿条17啮合。

22.如图4所示,所述的y轴驱动6结构包括,定位在横梁5上的y轴伺服电机18的输出轴连接精密联轴节19,精密联轴节19的末端连接y轴滚珠丝杠20,y轴滚珠丝杠20的两端通过轴承座定位在横梁5上,y轴滚珠丝杠20上的滑块与左滑鞍8或右滑鞍9连接。

23.如图5所示,所述的z轴驱动10结构包括,在左滑鞍8和右滑鞍9内上下分别通过轴承座支撑z轴滚珠丝杠23,z轴滚珠丝杠23的顶部通过z轴减速机22与z轴伺服电机21连接;在z轴滚珠丝杠23上通过丝母24连接z向主轴25。

24.在左床身1与工作台13之间,右床身2与工作台13之间分别设有排屑器12,实现工作台的整体的连接对称性,减小非对称变形所带来的误差。

技术特征:

1.一种双主轴长行程重切削龙门立式加工中心,其特征在于:左床身(1)和右床身(2)平行设置,左床身(1)和右床身(2)之间设有工作台(13);在左床身(1)和右床身(2)上分别设有x轴导轨,左侧x轴立柱(3)和右侧x轴立柱(4)分别通过x轴驱动与x轴导轨滑动连接;左侧x轴立柱(3)和右侧x轴立柱(4)上共同连接横梁(5);横梁(5)上设有y轴导轨(7),左滑鞍(8)和右滑鞍(9)平行设置,并分别通过y轴驱动(6)与y轴导轨(7)滑动连接;左滑鞍(8)和右滑鞍(9)内分别通过z轴驱动(10)连接z向主轴(25)。2.如权利要求1所述的双主轴长行程重切削龙门立式加工中心,其特征在于:所述的工作台(13)上有电磁吸盘(14)和固定夹具(15)。3.如权利要求1所述的双主轴长行程重切削龙门立式加工中心,其特征在于:所述的x轴驱动结构包括,在左床身(1)和右床身(2)沿长度方向设有齿条(17),在左侧x轴立柱(3)和右侧x轴立柱(4)底面分别设有两个同步电机驱动的齿轮(16),齿轮(16)分别与对应侧的齿条(17)啮合。4.如权利要求1所述的双主轴长行程重切削龙门立式加工中心,其特征在于:所述的y轴驱动(6)结构包括,定位在横梁(5)上的y轴伺服电机(18)的输出轴连接精密联轴节(19),精密联轴节(19)的末端连接y轴滚珠丝杠(20),y轴滚珠丝杠(20)的两端通过轴承座定位在横梁(5)上,y轴滚珠丝杠(20)上的滑块与左滑鞍(8)或右滑鞍(9)连接。5.如权利要求1所述的双主轴长行程重切削龙门立式加工中心,其特征在于:所述的z轴驱动(10)结构包括,在左滑鞍(8)和右滑鞍(9)内上下分别通过轴承座支撑z轴滚珠丝杠(23),z轴滚珠丝杠(23)的顶部通过z轴减速机(22)与z轴伺服电机(21)连接;在z轴滚珠丝杠(23)上通过丝母(24)连接z向主轴(25)。6.如权利要求1所述的双主轴长行程重切削龙门立式加工中心,其特征在于:在左床身(1)与工作台(13)之间,右床身(2)与工作台(13)之间分别设有排屑器(12)。

技术总结

本实用新型涉及一种双主轴长行程重切削龙门立式加工中心,左床身和右床身平行设置,左床身和右床身之间设有工作台;在左床身和右床身上分别设有X轴导轨,左侧X轴立柱和右侧X轴立柱分别通过X轴驱动与X轴导轨滑动连接;左侧X轴立柱和右侧X轴立柱上共同连接横梁;横梁上设有Y轴导轨,左滑鞍和右滑鞍平行设置,并分别通过Y轴驱动与Y轴导轨滑动连接;左滑鞍和右滑鞍内分别通过Z轴驱动连接Z向主轴。该加工中心床身采用分体式结构,不仅减小加工难度,而且将零件定位在中间的床身,避免了轨道床身的变形对装夹零件的影响,提高定位精度。提高定位精度。提高定位精度。

技术研发人员:安鑫 张亮 卢成斌 牟永凯 程健 曲炎 张洪钧 潘洋 谷金生 张宝 王萌 刘明治 张立彬 张翠青

受保护的技术使用者:沈阳机床股份有限公司

技术研发日:2021.11.26

技术公布日:2022/1/14