1.本发明涉及电子元器件加工技术领域,尤其是涉及一种用于基板加工的切割装置及波峰机。

背景技术:

2.目前,焊锡机是指将熔化的软钎焊料,主要是锡焊比较多,经泵喷流成设计要求的焊料波峰,使预先装有元器件的电路板通过焊料波峰,实现元器件焊端或引脚与电路板上焊盘之间机械与电气连接的软钎焊。

3.但是,在实际的生产过程中,pcb基板经过锡焊后,焊点处残留较长的针脚,需要再次将焊接后残留的针脚剪切,现在采用解决办法是通过人工进行剪切,效率较低,因此需要改进。

技术实现要素:

4.为了提高pcb基板上残留针脚的处理效率,本技术提供一种用于基板加工的切割装置及波峰机。

5.一方面,本技术提供的一种用于基板加工的切割装置采用如下的技术方案:一种用于基板加工的切割装置,包括基座、夹送机构以及切割机构,所述夹送机构包括夹送组件以及驱动组件,所述夹送组件设置于工件两侧端且夹设至工件上下侧以用于夹送工件向前行进,所述驱动组件以用于驱动夹送组件运动,所述切割机构设置于基座上且位于工件下侧,所述切割机构的切割面与工件行进方向平行以用于对工件下端面的多余针脚进行切除。

6.通过采用上述技术方案,利用驱动组件与夹送组件配合夹送工件进行移动,利用切割机构对行进中的工件下端面多余的针脚进行切割去除,替代了传统的人工切割的方式,本技术方案的切割去除,提高效率,降低劳动强度。

7.优选的,两所述夹送组件均包括上夹板、下夹板、第一传动带以及第一驱动轮,所述第一传动带设置于基座上,所述上夹板设置有若干件于第一传动带周侧,所述下夹板设置于基座上,所述第一驱动轮与第一传动带啮合连接,所述第一驱动轮与基座转动连接,工件夹设至上夹板与下夹板之间;所述驱动组件包括蜗杆、蜗轮、传动轴以及第一驱动电机,所述第一驱动电机安装至基座上且输出端与蜗杆同轴连接,所述蜗杆与基座转动连接,所述蜗杆与蜗轮啮合传动,所述蜗轮与传动轴同轴固定,所述传动轴与基座转动连接且与其中一第一驱动轮同轴固定。

8.通过采用上述技术方案,利用上夹板以及下夹板配合夹着工件向前行进,通过第一传动带以及第一驱动轮实现上夹板的运动,下夹板的固定的,利用上夹板的夹紧以及移动作用,并克服工件与下夹板之间的摩擦力,工件可以沿着下夹板上端面向前行进,利用蜗轮蜗杆与传动轴以及第一驱动电机的联动作用实现驱动第一驱动轮转动的效果。

9.优选的,两所述夹送组件均对应设置有安装座,其中两所述传动轴均与安装座转

动连接,两所述安装座均与基座滑移连接,所述基座上转动设置有与两安装座螺纹连接的螺纹杆,通过转动所述螺纹杆以驱动两安装座朝靠近或远离的方向移动;所述蜗杆包括同步轴以及套设至同步轴上的杆套,所述杆套与蜗轮啮合连接,所述杆套与安装座转动连接,所述杆套与同步轴滑移连接,所述同步轴截面的中心点至边界的距离不等距设置。

10.通过采用上述技术方案,通过设置螺纹杆实现两安装座间距的调节,以适用于不同宽度的工件的夹送,进一步提高适用性;通过对同步轴作进一步的限制,使得同步轴与杆套之间可以发生轴向滑移同时又限制同步轴与杆套之间发生相对转动,进而实现蜗杆与蜗轮稳定的啮合传动连接,同时又可以配合安装座进行滑移安装,结构紧凑巧妙。

11.优选的,两所述安装座均还设置有位于下夹板下侧的传动组件,所述传动组件其中一端设置有输送区并伸出至夹送组件进料端侧上用于将工件传送至夹送组件上,所述传动组件包括第二传动带以及第二驱动轮,所述第二驱动轮与安装座转动连接,其中一所述第二驱动轮与传动轴同轴固定;所述第二传动带上端设置有海绵垫,所述海绵垫位于输送区时处于自然状态且上端面高于下夹板的上端面,所述海绵垫位于下夹板下侧时处于压缩状态。

12.通过采用上述技术方案,通过在安装座上设置位于下夹板下侧的传动组件并伸出夹送组件进料端对工件进行输送,使得波峰机上输出的工件在进入夹送机构之前先进行稳定的导向运输;同时,为确保工件稳定运输至下夹板上,但是传动组件又设置于下夹板下侧,所以通过在第二传动带上端设置有海绵垫,工件掉落至传动海绵垫上进行运输,且海绵垫上端与下夹板的上端面齐平设置,工件可以稳定过渡至下夹板上,同时利用海绵垫的柔性形变特性,海绵垫将压缩至下夹板下侧,海绵垫具有缓冲作用,减少金属链带对工件的磨损。

13.优选的,所述基座内还设置有位于安装座下侧的挡板,所述挡板位于切割机构沿工件进行方向的两侧。

14.通过采用上述技术方案,挡板的设置进一步减少切割产生的废料溅出。

15.优选的,位于所述切割机构靠近出料端一侧的挡板内侧设置有毛刷件,所述毛刷件位于工件正下侧,所述毛刷件包括弹性板以及刷毛,各所述刷毛下端固定至弹性板上且上端与工件的下端面接触,所述挡板上设置有若干沿安装座滑移方向排布的档位孔,所述弹性板弯曲设置且两端可以分别插接至其中任意两道档位孔中。

16.通过采用上述技术方案,由于切割时产生的部分废屑会粘附至基板上,或者部分针脚未切割完全而产生的残余连接丝,通过毛刷件上的毛刷对工件下端面进行扫刷;同时毛刷件采用的是弹性板以及刷毛组成,利用刷毛对工件的下端面进行刷洗,利用弹性板的弹性特性以及弹性板与挡板的插接任意调节作用,可以实现适用于不同宽度规格的工件的刷洗,适用性更强。

17.优选的,所述基座上还设置有位于夹送机构进料端一侧上的输送机构,所述输送机构包括第一固定架、第二固定架、第三传动带、第三驱动轮以及第二驱动电机,所述第一固定架以及第二固定架均支撑固定至基座上,所述第一固定架与第二固定架铰接,所述第一固定架与第二固定架均转动安装第三驱动轮,所述第三传动带与第三驱动轮传动连接,所述第二驱动电机的转轴与其中任意一件第三驱动轮同轴固定;所述第一固定架上还转动设置有内撑辊支撑至第三传动带内侧,所述第二固定架还转动安装有张紧辊,所述张紧辊

位于第三传动带外侧,当第一固定架与第二固定架夹角设置时,所述张紧辊抵接至第三传动带外壁。

18.通过采用上述技术方案,通过在夹送机构的进料端设置有输送机构,输送机构采用的是第一固定架与第二固定架可以调节角度,以适用于不同高度差以及距离的工况,更加灵活;通过设置内撑轴以及张紧轴配合实现将第三传动带安装至第一固定架以及第二固定架上,在调节第一固定架与第二固定架的角度时,通过内撑轴以及张紧轴的支撑作用,进而实现在调节第一固定架与第二固定架的角度后仍保持张紧状态,确保第三传送带运行的稳定性。

19.优选的,所述第二固定架上还开设有弧形槽,所述弧形槽的弧心与第一固定架和第二固定架的铰接轴的轴线重叠,所述弧形槽内滑移设置有锁紧螺栓,所述锁紧螺栓与第一固定架连接以用于将旋转调节后的第一固定架以及第二固定架固定。

20.通过采用上述技术方案,弧形槽以及锁紧螺栓的设置将为第一固定架与第二固定架的旋转提供导向作用,同时利用锁紧螺栓将旋转调节至指定位置的第一固定架以及第二固定架进行锁紧固定。

21.优选的,两所述安装座靠近输送机构一端的入口处设置有导向面,所述导向面设置于两安装座相向设置侧,两所述导向面配合形成朝靠近输送机构张开设置的导向口。

22.通过采用上述技术方案,利用两安装座入口处的导向面形成导向口,利用导向口的导向作用将来自输送机构上的工件进行导向校正,使得工件平稳进入夹送组件上。

23.另一方面,本技术还提供一种波峰机采用如下技术方案:一种波峰机,采用如上所述的一种用于基板加工的切割装置,所述切割装置位于波峰机的出料端。

24.通过采用上述技术方案,通过采用上述切割装置与波峰机一体连线生产,节省运输成本,节省空间,提高基板的生产效率。

25.综上所述,本技术包括以下至少一种有益技术效果:通过设置夹送机构以及切割机构,利用夹送机构输送工件,并利用工件下侧的切割机构对工件的多余的针脚进行切割去除,提高pcb板的生产效率;通过设置在夹送机构与波峰机之间设置有可调节的输送机构,提高和切割装置的适用性;

附图说明

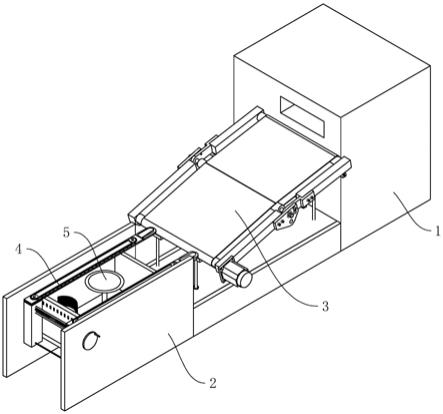

图1是本技术实施例的切割装置的整体示意图。

26.图2是本技术实施例的输送机构的仰视示意图。

27.图3是本技术实施例的输送机构的俯视示意图。

28.图4是本技术实施例的夹送机构的正视示意图。

29.图5是本技术实施例的夹送机构的结构示意图。

30.图6是本技术实施例的夹送机构的后视示意图。

31.附图标记说明:1、波峰机;2、基座;3、输送机构;31、第一固定架;32、第二固定架;33、第三传动带;34、第三驱动轮;35、第二驱动电机;36、内撑辊;37、张紧辊;4、夹送机构;41、夹送组件;411、

上夹板;412、下夹板;413、第一传动带;414、第一驱动轮;42、驱动组件;421、蜗杆;4211、同步轴;4212、杆套;422、蜗轮;423、传动轴;424、第一驱动电机;5、切割机构;51、第三驱动电机;52、切割刀;6、橡胶层;7、凹槽;8、弧形槽;9、锁紧螺栓;10、螺杆;11、抵紧螺母;12、安装座;13、螺纹杆;14、转柄;15、导向杆;16、传动组件;161、第二传动带;162、第二驱动轮;17、输送区;18、海绵垫;19、导向面;20、导向口;21、挡板;22、毛刷件;221、弹性板;222、刷毛;23、档位孔。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.本技术实施例公开一种用于基板加工的切割装置。参照图1所示,切割装置设置于波峰机1的出料端,切割装置包括基座2、输送机构3、夹送机构4以及切割机构5,输送机构3、夹送机构4以及切割机构5均安装至基座2上,波峰机1上锡焊完成的工件输送至输送机构3上,通过输送机构3输送至夹送机构4上,夹送机构4运输工件水平向前运输,切割机构5位于工件下侧且切割机构5的切割面与工件行进方向平行以用于对工件下端面的多余针脚进行切除。

34.参照图1、图2所示,输送机构3包括第一固定架31、第二固定架32、第三传动带33、第三驱动轮34以及第二驱动电机35,第一固定架31以及第二固定架32均支撑固定至基座2上,第一固定架31与第二固定架32铰接连接,其中,第一固定架31的倾斜度小于第二固定架32的倾斜度,第一固定架31以及第二固定架32均转动安装第三驱动轮34,第三传动带33与两第三驱动轮34传动连接,第二驱动电机35安装至第二固定架32上,第二驱动电机35的电机轴与第二固定架32上的第三驱动轮34同轴固定;第一固定架31上还转动设置有内撑辊36支撑至第三传动带33内侧,第二固定架32还转动安装有张紧辊37,张紧辊37抵接至第三传动带33下侧的外侧面,在第一固定架31与第二固定架32夹角设置时,张紧辊37抵触至第三传动带33外侧壁并与第三传动带33滚动连接,利用张紧辊37以及内撑辊36配合实现第一固定架31与第二固定架32在铰接调节后保持第三传动带33的稳定运行。

35.其中,参照图2、图3所示,第三传动带33外表面还设置有橡胶层6,橡胶层6外表面开设有若干凹槽7,由于工件在输送机构3上是倾斜式输送,凹槽7的设置可以提高第三传动带33外表面的粗糙度,提高工件在第三传动带33上行进的稳定性,利用凹槽7,工件上的针脚也可以陷到凹槽7内,更适合工件的稳定运输。

36.进一步的,参照图2、图3所示,第二固定架32上还开设有弧形槽8,弧形槽8的弧心与第二固定架32以及第二固定架32的铰接轴的轴线重叠设置,弧形槽8内滑移设置有锁紧螺栓9,锁紧螺栓9与第一固定架31连接固定,通过将第一固定架31以及第二固定架32旋转调节后,旋紧锁紧螺栓9可以进一步的将旋转调节后的第一固定架31以及第二固定架32锁紧固定。

37.进一步的,参照图2、图3所示,第一固定架31上端下侧以及第二固定架32远离第一固定架31一端的下侧均转动安装有两件螺杆10,各螺杆10上均螺纹连接有抵紧螺母11,各螺杆10均与基座2转动连接,抵紧螺母11抵紧至基座2上表面,通过调节抵紧螺母11的位置,可以调节第一固定架31以及第二固定架32的高度。

38.参照图4、图5所示,夹送机构4包括夹送组件41以及驱动组件42,夹送组件41设置

于工件行进的两侧且夹设至工件上下两侧以用于夹送工件向前行进,驱动组件42将为夹送组件41提供驱动动力。

39.参照图4、图5所示,基座2上滑移安装有两平行设置的安装座12,两组夹送组件41分别安装至两安装座12上,两夹送组件41均包括上夹板411、下夹板412、第一传动带413以及第一驱动轮414,第一驱动轮414设置有两件且均转动安装至安装座12上,第一传动带413与两件第一驱动轮414啮合传动,第一传动带413设置为链条,上夹板411设置有若干件在第一传动带413各链段的外侧,下夹板412安装至安装座12上端面,工件夹设至上夹板411与下夹板412之间,下夹板412表面光滑,利用行进的上夹板411带动工件滑移在下夹板412上。

40.参照图4、图5所示,基座2上转动安装有两件与安装座12螺纹连接的螺纹杆13,螺纹杆13的其中一端设置转柄14,通过转动转柄14带动螺纹杆13转动,进而驱动两安装座12朝相互靠近或远离的方向移动,基座2上还固定有位于螺纹杆13上下两侧的导向杆15,各导向杆15均与安装座12滑移连接,如此将可调节两安装座12之间的间距以适用于不同宽度规格的工件的夹送。

41.参照图4、图5所示,驱动组件42包括蜗杆421、蜗轮422、传动轴423以及第一驱动电机424,蜗杆421包括同步轴4211以及两件套设至同步轴4211上的杆套4212,两件杆套4212均与同步轴4211滑移连接,同步轴4211截面呈正六边形状设置,第一驱动电机424安装至基座2上且电机轴与同步轴4211同轴固定连接,杆套4212与蜗轮422啮合连接,杆套4212与安装座12转动连接,传动轴423与安装座12转动连接,蜗轮422与传动轴423同轴固定,其中一件第一驱动轮414与传动轴423同轴固定;进而实现,第一驱动电机424带动蜗杆421转动,蜗杆421带动蜗轮422转动,蜗轮422在传动轴423的作用下带动第一驱动轮414转动,第一驱动轮414带动第一传动带413转动,利用移动的第一传动带413上的上夹板411夹设工件向前行进。

42.参照图4、图5所示,两件安装座12均还安装有位于下夹板412下侧的传动组件16,传动组件16其中一端设置有输送区17并伸出至夹送组件41进料端侧上用于将工件传送至夹送组件41上。

43.参照图4、图5所示,传动组件16包括第二传动带161以及第二驱动轮162,第二驱动轮162与安装座12转动连接,其中一件第二驱动轮162与传动轴423同轴固定;第二传动带161上端粘接固定有海绵垫18,海绵垫18位于输送区17时处于自然伸展状态且上端面略高于下夹板412的上端面,海绵垫18位于下夹板412下侧时处于压缩状态。

44.进一步的,参照图4、图6所示,两件安装座12靠近输送机构3一端的入口处设置有导向面19,两导向面19分别设置于两件安装座12的相向设置侧,两导向面19配合形成朝靠近输送机构3张开设置的导向口20,利用导向口20的导向特性,使得输送机构3上掉落至海绵垫18上的工件进行校正,使得工件稳定运输上夹板411与下夹板412之间。

45.进一步的,参照图4、图6所示,基座2内还安装有位于安装座12下侧的挡板21,挡板21位于切割机构5沿工件行进方向设置的两侧。其中,位于切割机构5靠近出料端一侧的挡板21内侧设置有毛刷件22,毛刷件22位于工件正下侧,毛刷件22包括弹性板221以及刷毛222,各刷毛222下端固定至弹性板221上且上端与工件的下端面接触,挡板21上设置有若干沿安装座12滑移方向排布的档位孔23,弹性板221弯曲设置且两端可以分别插接至其中任意两道档位孔23中,毛刷件22呈弧形状设置,通过控制弹性板221的两端插接至不同间距的

两道档位孔23中,进而控制毛刷件22的最大宽度,进而灵活使用不同工件的清刷使用。

46.参照图6所示,切割机构5包括第三驱动电机51以及切割刀52,第三驱动电机51安装至基座2上,切割刀52同轴固定至第三驱动电机51的电机轴上,切割刀52平行设置于工件。

47.本技术实施例一种用于基板加工的切割装置的实施原理为:工件经过波峰机1的锡焊后,输送至输送机构3上,输送机构3将工件输送夹送组件41,夹送组件41在驱动组件42的作用下带动工件向前行进,利用切割机构5对工件下端的多余的针脚进行切割去除。

48.本技术实施例还公开一种波峰机1,该波峰机1采用如上述的一种的用于基板加工的切割装置,切割装置安装在波峰机1的出料端。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。