1.本实用新型涉及机加工设备技术领域,具体涉及一种管料挤压拉长并自动出料机构。

背景技术:

2.自行车前轴中心轴通常采用管料,一来减轻整车重量,二来在保证机械强度足够的情况下节约资源,故而多家生产厂商都是采用空心管作为中心轴控制自行车前轮旋转,但是直接裁断的管料坯件结构强度一般,在自行车前轴需要经常扭转的情况下,结构强度不够容易出现断裂,发生交通事故,我司为解决管料坯件结构强度不佳的问题,采用较粗管径尺寸的管料坯件,经过挤压内缩,使得管料金属结构挤压致密,增强管料结构强度,而挤压拉长管料的设备目前较少,且要充分提高产能。

技术实现要素:

3.本实用新型目的:鉴于背景技术中的技术要求,我们设计一种管料挤压拉长并自动出料机构,利用液压缸将套接在顶杆上的管料坯件向挤压模内前顶,利用挤压模设有的缩口将管料坯件向内挤压,利用液压缸的顶推力将管料逐渐挤压变形,因此而被拉长变形,在管料变形完成并从挤压模内挤出时,再利用夹持组件将管料限位,抽出顶杆后,管料自然落入载料盒内,挤压拉长工艺过程简单,效率高,可多台液压缸、顶杆、挤压模同步并排加工使用,结构简单实用。

4.为解决上述问题采取的技术方案是:

5.一种管料挤压拉长并自动出料机构,包括液压缸、顶杆、挤压模和夹持组件,

6.所述液压缸固定在机架右侧,液压缸的液压杆与顶杆同轴固连,

7.所述顶杆包括长杆部、顶推部和连接部,所述连接部与液压缸的液压杆固连,所述顶推部将管料坯件向前顶推,所述长杆部穿套在管料坯件中心孔内,

8.所述挤压模通过支撑架固定在机架上,中部水平开设有用于挤压管料坯件的缩口,所述缩口由进到出孔径逐渐缩小,并至缩口中部后孔径维持不变,

9.所述夹持组件设置在挤压模的出口,包括固定在机架上的按压气缸、夹持座和固连在按压气缸的伸缩杆下的夹持块,所述夹持块下端面中部开设有u形孔,并与正下方设置的夹持座将经过挤压拉长的管料挡住,待抽出顶杆后,可使管料自动出料。

10.进一步地,所述长杆部、顶推部外侧还设置有限位套,所述限位套将管料坯件的端部定位,待接触挤压模后停止移动,待顶杆收回时,由液压缸的二级液压杆将限位套顶推复位。

11.进一步地,所述顶推部径向截面呈圆形,且两侧设置有平台,用于避让夹持组件的夹持块。

12.进一步地,所述管料坯件的外径尺寸大于所述缩口的最小内径尺寸。

13.进一步地,所述顶杆的长杆部长度尺寸大于所述挤压模的缩口的深度尺寸。

14.进一步地,所述顶杆的长杆部直径尺寸略小于所述管料坯件的内径尺寸。

15.进一步地,所述顶推部的径向尺寸小于所述管料坯件的外径尺寸。

16.本实用新型的有益效果是:

17.该管料挤压拉长并自动出料机构利用液压缸将套接在顶杆上的管料坯件向挤压模内前顶,利用挤压模设有的缩口将管料坯件向内挤压,利用液压缸的顶推力将管料逐渐挤压变形,因此而被拉长变形,在管料变形完成并从挤压模内挤出时,再利用夹持组件将管料限位,抽出顶杆后,管料自然落入载料盒内,挤压拉长工艺过程简单,效率高,可多台液压缸、顶杆、挤压模同步并排加工使用,结构简单实用。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

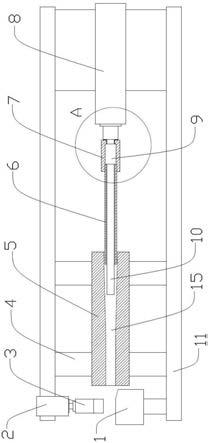

19.图1为本实施例管料挤压拉长并自动出料机构的结构示意图;

20.图2为图1中a处的局部放大图;

21.图3为本实施例所述夹持组件的结构示意图;

22.其中,1-夹持座,2-按压气缸,3-夹持块,4-支撑架,5-挤压模,6-管料坯件,7-限位套,8-液压缸,9-顶推部,10-长杆部,11-机架,12-液压杆,13-橡胶垫,14-u形孔,15-缩口。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.请参阅图1和图2,本实施例提出一种管料挤压拉长并自动出料机构,包括液压缸8、顶杆、挤压模5和夹持组件。

25.具体地说,所述液压缸8固定在机架11右侧,液压缸8的液压杆12与顶杆同轴固连,所述顶杆包括长杆部10、顶推部9和连接部,所述连接部与液压缸8的液压杆12固连,所述顶推部9将管料坯件6向前顶推,所述长杆部10穿套在管料坯件6中心孔内。

26.所述挤压模5通过支撑架4固定在机架11上,中部水平开设有用于挤压管料坯件6的缩口15,所述缩口15由进到出孔径逐渐缩小,并至缩口中部后孔径维持不变。

27.所述夹持组件设置在挤压模5的出口,包括固定在机架11上的按压气缸2、夹持座1和固连在按压气缸的伸缩杆下的夹持块3,所述夹持块3下端面中部开设有u形孔14,并与正下方设置的夹持座1将经过挤压拉长的管料挡住,待抽出顶杆后,可使管料自动出料。

28.参阅图1和图2,所述长杆部10、顶推部9外侧还设置有限位套7,所述限位套7将管料坯件6的端部定位,待接触挤压模5后停止移动,待顶杆收回时,由液压缸8的二级液压杆12将限位套7顶推复位。

29.进一步的实施方案是,所述顶推部9径向截面呈圆形,且两侧设置有平台,用于避让夹持组件的夹持块3。

30.进一步的实施方案是,所述管料坯件6的外径尺寸大于所述缩口15的最小内径尺寸,使得管料坯件6在挤压模的缩口15内被挤压收缩,获得结构强度更坚韧的金属管材。

31.进一步的实施方案是,所述顶杆的长杆部10长度尺寸大于所述挤压模的缩口15的

深度尺寸,使管料坯件在缩口内始终被限定内壁收缩的极限尺寸,放置管壁内凹而破坏管料结构强度。

32.进一步的实施方案是,所述顶杆的长杆部10直径尺寸略小于所述管料坯件6的内径尺寸。

33.进一步的实施方案是,所述顶推部9的外径尺寸小于所述缩口15的最小内径尺寸,使得顶推部可以在缩口内顶推无阻碍。

34.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种管料挤压拉长并自动出料机构,包括液压缸、顶杆、挤压模和夹持组件,其特征在于:所述液压缸固定在机架右侧,液压缸的液压杆与顶杆同轴固连,所述顶杆包括长杆部、顶推部和连接部,所述连接部与液压缸的液压杆固连,所述顶推部将管料坯件向前顶推,所述长杆部穿套在管料坯件中心孔内,所述挤压模通过支撑架固定在机架上,中部水平开设有用于挤压管料坯件的缩口,所述缩口由进到出孔径逐渐缩小,并至缩口中部后孔径维持不变,所述夹持组件设置在挤压模的出口,包括固定在机架上的按压气缸、夹持座和固连在按压气缸的伸缩杆下的夹持块,所述夹持块下端面中部开设有u形孔,并与正下方设置的夹持座将经过挤压拉长的管料挡住,待抽出顶杆后,可使管料自动出料。2.根据权利要求1所述的管料挤压拉长并自动出料机构,其特征在于:所述长杆部、顶推部外侧还设置有限位套,所述限位套将管料坯件的端部定位。3.根据权利要求1所述的管料挤压拉长并自动出料机构,其特征在于:所述顶推部径向截面呈圆形,且两侧设置有平台。4.根据权利要求1所述的管料挤压拉长并自动出料机构,其特征在于:所述管料坯件的外径尺寸大于所述缩口的最小内径尺寸,所述顶推部的径向尺寸小于所述管料坯件的外径尺寸。5.根据权利要求1所述的管料挤压拉长并自动出料机构,其特征在于:所述顶杆的长杆部长度尺寸大于所述挤压模的缩口的深度尺寸。6.根据权利要求1所述的管料挤压拉长并自动出料机构,其特征在于:所述顶杆的长杆部直径尺寸略小于所述管料坯件的内径尺寸。

技术总结

本实用新型公开了一种管料挤压拉长并自动出料机构,包括液压缸、顶杆、挤压模和夹持组件,顶杆包括长杆部、顶推部和连接部,连接部与液压缸的液压杆固连,顶推部将管料坯件向前顶推,长杆部穿套在管料坯件中心孔内,挤压模通过支撑架固定在机架上,中部水平开设有用于挤压管料坯件的缩口,夹持组件包括按压气缸、夹持座和夹持块,该机构利用液压缸将套接在顶杆上的管料坯件向挤压模内前顶,利用挤压模设有的缩口将管料坯件向内挤压,利用液压缸的顶推力将管料逐渐挤压变形,因此而被拉长变形,在管料变形完成并从挤压模内挤出时,再利用夹持组件将管料限位,抽出顶杆后,管料自然落入载料盒内,挤压拉长工艺过程简单,效率高,结构简单实用。单实用。单实用。

技术研发人员:陈昂 王强

受保护的技术使用者:昆山福马精密机械有限公司

技术研发日:2021.08.31

技术公布日:2022/1/28