1.本实用新型涉及机床技术领域,尤其涉及跟刀中心架。

背景技术:

2.导程一般是指在螺纹或蜗杆中,同螺旋线上相邻对应点的轴向距离,当螺纹或蜗杆是由一条螺旋线所形成时,导程等于螺距;当螺纹或蜗杆由几条螺旋线所形成时,导程等于螺距与螺纹线数的乘积;在机床领域里普通车床跟刀架作为机床附件被广泛的应用,在加工井下工具大导程螺杆时,要用跟刀架支承进行加工,以增加工件的刚性,跟刀架固定在床鞍上,一般有2-3个支承爪,支承爪均在刀架的另一侧且180

°

内平均分布,它可以跟随车刀移动,抵消径向切削力,提高车削细长轴的形状精度和减小表面粗糙度,但强度达不到使用要求。这就需要一种高强度的跟刀架辅助加工;

3.现有机床的跟刀架,圆形架体上设置有三个移动的支承爪,并用紧固螺钉进行固定,使用时,将中心价固紧于机床导轨上,调整支承爪,是指与工件支撑面接触,并调整至松紧适宜增加刚性,便于切削;

4.现有的跟刀架虽然能够对工件起到牢固支撑,大导程螺杆与表面光滑的工件相比具有较大的区别,大导程螺杆由于自身特性使其表面出现高度差,由于现有的支承爪与工件接触面积过小,使得支撑只能夹持在螺杆外侧的螺旋上,且螺旋为非平行设置,而且工件加工的过程中需要旋转切削,使得工件在支承爪之间通过增添润滑油的方式进行旋转,导致工件的旋转加工过程中与支承爪脱离,使得支承爪对工件的支撑效果较差,进而跟刀架对大导程螺杆连接不稳定,对工件的加工造成一定影响;

5.现有大导程螺杆长度比较长,加工过程中需要改变安装位置,具体过程:通过螺钉解除跟刀架与导轨的连接,将跟刀架由导轨上取下,调整好位置最后利用螺钉安装在导轨上,这样虽然能够实现安装位置的改变,但是操作过程较繁琐,便携度较低,在一定程度上拖延了工件加工的进度,进而降低了工件加工的效率。

技术实现要素:

6.根据以上技术问题,本实用新型提供跟刀中心架,其特征在于包括底座、滑轨、垫板、固定销、支架、固定框、轴承、固定柱、支承爪、紧固螺钉、连接筒、调节杆,所述底座的底部开设有导向槽,所述底座底部的左右两端分别安装有滑轨,所述滑轨的顶部安装有垫板,所述滑轨与垫板之间开设有螺纹孔,该螺纹孔中安装有固定销,所述底座顶部安装有支架,所述支架的顶部安装有固定框,所述固定框的截面为圆形结构,所述固定框的内部设置有轴承,所述轴承的内圈安装有固定柱,所述固定柱的长度大于固定框的长度,所述固定柱的左端开设有通槽,所述固定柱的右端开设有夹持槽,所述夹持槽与通槽连通,所述夹持槽的直径小于通槽的直径;所述夹持槽的侧壁开设有凹槽,所述固定柱的外侧壁安装有连接筒,所述连接筒的轴线与凹槽的轴线处于同一条直线上,所述连接筒内部连接有调节杆,所述调节杆和支承爪连接,所述支承爪安装在凹槽内,所述支承爪为截面梯形状的长条结构,所

述固定柱的右侧壁连接有紧固螺钉,所述紧固螺钉与调节杆连接。

7.本实用新型的有益效果为:本实用新型在固定框与固定柱之间增加了轴承,将现有支承爪改进成截面梯形状的长条结构,长条结构的支承爪相较于现有技术接触面大大增加了,进而增大支承爪与工件的支撑面积,而且固定柱内部支承爪与工件处于同步静止状态,通过设置轴承,旋转加工过程中带动固定柱以及支承爪、工件进行同步转动,使得支承爪与工件之间不会发生相对运动,这样节省了反复添加润滑油的步骤,节约了成本,进一步保证了工件与支承爪之间安装的稳定性,提高了对井下工具大导程螺杆的支撑效果,更不会影响工件的加工,使得本技术更加适用于井下工具大导程螺杆的支撑,适用性更强;

8.本实用新型在底座底部开设导向槽,该导向槽与机床导轨的顶部配合,起到顶部导向作用,在底座底部设置滑轨,滑轨滑动连接在机床导轨的侧边,起到边缘导向的作用,通过双重导向作用,使得本技术需要改变位置时无需取下直接进行滑动即可实现,使得操作更加简单方便,省时省力,进一步加快了工件的加工进度,提高了工件的加工效率,通过固定销旋拧至机床导轨上即可实现锁定,提高了便携度。

附图说明

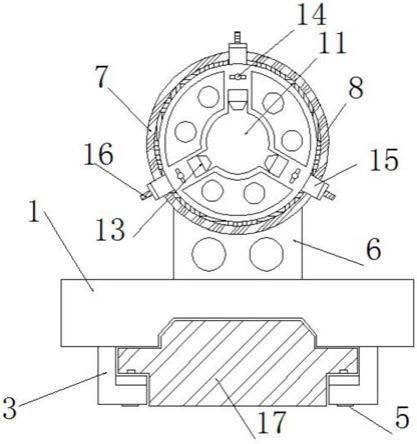

9.图1为本实用新型与机床轨道相结合的侧视图;

10.图2为本实用新型未安装有固定柱的侧视图;

11.图3为本实用新型侧视图;

12.图4为本实用新型俯视图;

13.图5为本实用新型侧剖图;

14.图6为本实用新型支承爪与调节杆连接的局部示意图;

15.图7为本实用新型支承爪的示意图。

16.如图,1-底座、2-导向槽、3-滑轨、4-垫板、5-固定销、6-支架、7-固定框、8-轴承、9-固定柱、10-通槽、11-夹持槽、12-凹槽、13-支承爪、14-紧固螺钉、15-连接筒、16-调节杆。

具体实施方式

17.实施例1

18.本实用新型提供跟刀中心架,其特征在于包括底座1、滑轨3、垫板4、固定销5、支架6、固定框7、轴承8、固定柱9、支承爪13、紧固螺钉14、连接筒15、调节杆16,底座1的底部开设有导向槽2,底座1底部的左右两端分别安装有滑轨3,滑轨3的顶部安装有垫板4,滑轨3与垫板4之间开设有螺纹孔,该螺纹孔中安装有固定销5,底座1顶部安装有支架6,支架6的顶部安装有固定框7,固定框7的截面为圆形结构,固定框7的内部设置有轴承8,轴承8的内圈安装有固定柱9,固定柱9的长度大于固定框7的长度,固定柱9的左端开设有通槽10,固定柱9的右端开设有夹持槽11,夹持槽11与通槽10连通,夹持槽11的直径小于通槽10的直径;夹持槽11的侧壁开设有凹槽12,固定柱9的外侧壁安装有连接筒15,连接筒15的轴线与凹槽12的轴线处于同一条直线上,连接筒15内部连接有调节杆16,调节杆16和支承爪13连接,支承爪13安装在凹槽12内,支承爪13为截面梯形状的长条结构,固定柱9的右侧壁连接有紧固螺钉14,紧固螺钉14与调节杆16连接。

19.实施例2

20.本实用新型在使用时,首先将滑轨3滑动连接于机床导轨上,将待加工的大导程螺杆插入固定柱9中,大导程螺杆的两端分别与外界卡盘连接,调整本技术的位置,通过滑轨3与机床导轨的滑动连接将本技术移动至指定位置,通过固定销5将本技术的位置进行固定;调节调节杆16对支承爪13进行调节,使得支承爪13与工件接触,通过紧固螺钉14对调节杆16进行限位,加床对工件进行加工,工件旋转,由于轴承8的作用,带动固定柱9、工件在固定框7进行进行旋转,支承爪13、工件进行同步转动,使得支承爪13与工件之间不会发生相对运动,这样节省了反复添加润滑油的步骤,节约了成本,进一步保证了工件与支承爪13之间安装的稳定性,提高了对井下工具大导程螺杆的支撑效果,更不会影响工件的加工,使得本技术更加适用于井下工具大导程螺杆的支撑,适用性更强。

21.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本实用新型提到的各个部件为现有领域常见技术,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。