1.本技术涉及固定节组件组装领域,尤其是涉及一种固定节组件的自动组装系统。

背景技术:

2.等速万向节俗称球笼,它分内球笼和外球笼。内外球笼中间连接一根钢轴,统称中间轴或芯轴,顾名思义,它是起传递动力的旋转轴,并且在转向时动力也能等速传递,在汽车中是非常重要的零部件。

3.目前在单个外球笼的组装过程中,需要将abs齿圈压装在外球笼外部,再将螺母拧至外球笼端部,之后再将球笼转移至下一道组装工序,由于上述组装过程大多数厂家都是通过人工操作工装进行组装以及转移物料,从而构成一条组装流水线,但是这样的组装方式会导致整体组装效率较低。

技术实现要素:

4.为了提高组装效率,本技术提供一种固定节组件的自动组装系统。

5.本技术提供的一种固定节组件的自动组装系统,采用如下的技术方案:一种固定节组件的自动组装系统,包括机架,所述机架设置有用于供球笼放置并进行组装的操作台,所述机架设置有用于将球笼上料至操作台的球笼上料机构,所述球笼上料机构设置于操作台的一侧,同时所述球笼上料机构能够将各个球笼移动至操作台上不同的组装位置,所述机架的一侧设置有用于将abs齿圈套设至操作台上的球笼外部的abs齿圈上料机构,所述机架设置有用于将abs齿圈压装于球笼外部的压装机构,所述压装机构位于操作台上方,所述机架的一侧设置有用于将螺母拧装在已压装abs齿圈的球笼上端的螺母安装机构,所述螺母安装机构位于机架背离abs齿圈上料机构的一侧设置。

6.通过采用上述技术方案,球笼上料机构将球笼上料至操作台,之后abs齿圈上料机构将abs齿圈转移套设在操作台上的球笼外部,同时球笼上料机构能够将套设abs齿圈的球笼移动至压装机构下方,压装机构将abs齿圈压接于球笼外部,之后球笼上料机构将压接好的球笼向前移动,使球笼位于操作台出料端,此时螺母安装机构将螺母拧装在操作台出料端的球笼上端,从而完成组装,组装效率高。

7.可选的,所述球笼上料机构包括设置于机架一侧的球笼输送机,所述机架滑移连接有第一移动板,所述第一移动板沿着操作台传送方向滑移,所述机架设置有第一移动气缸,所述第一移动气缸输出轴固定连接于第一移动板,所述第一移动板滑移连接有第二移动板,所述第一移动板固定连接有第二移动气缸,所述第二移动气缸输出轴固定连接于第二移动板,所述第二移动板的移动方向与第一移动板的移动方向垂直,所述第二移动板设置有若干用于夹持球笼的传送夹爪气缸,若干所述传送夹爪气缸沿操作台传送方向等距排列设置,所述传送夹爪气缸能够将球笼输送机的球笼转移至操作台的不同工位。

8.通过采用上述技术方案,球笼输送机将球笼依次输送至球笼输送机的出料端,传送夹爪气缸夹持球笼,之后第一移动气缸驱动第一移动板朝向靠近操作台的方向移动,将

球笼移动至操作台上指定的工位,等待abs齿圈上料机构将abs齿圈套设于球笼,此时第二移动气缸驱动第二移动板朝向背离操作台的方向移动,使传送夹爪气缸能够抓取下一个球笼,与此同时相邻的传送夹爪气缸将已经套好齿圈的球笼移动至操作台位于压装机构下方的位置处,压装机构将abs齿圈压装,之后重复上述操作,依次将球笼上料至操作台,并将球笼依次移动至操作台的不同工位。

9.可选的,所述abs齿圈上料机构包括设置于机架一侧的传送台,所述传送台背离机架的一端设置有推料气缸,所述推料气缸输出轴固定连接有推块,所述推块能够使若干abs齿圈互相推动前移,所述机架朝向传送台的侧壁滑移连接有第一平移板,所述机架设置有用于将第一平移板横向移动的第一横向组件,所述第一横向组件连接于第一平移板,所述第一平移板沿纵向滑移连接有第一升降板,所述第一平移板设置有第一竖向组件,所述第一竖向组件连接于第一升降板,所述第一升降板设置有用于抓取abs齿圈的抓取夹爪,所述抓取夹爪位于传送台出料端的上方。

10.通过采用上述技术方案,推料气缸将若干abs齿圈推动至传送台的出料端,使abs齿圈位于抓取夹爪的下方,之后第一竖向组件驱动第一升降板向下移动,使抓取夹爪抓取abs齿圈,并复位,之后第一横向组件驱动第一平移板移动,以将abs齿圈套设在操作台上的球笼外部。

11.可选的,所述传送台设置有视觉识别机构,所述视觉识别机构能够对传送台上的abs齿圈进行正反识别,所述传送台位于视觉识别机构靠近下料端的一侧设置有旋转气缸,所述视觉识别机构与旋转气缸相连接,所述旋转气缸输出轴连接有两夹板,两所述夹板之间留有供abs齿圈穿过的通道,所述传送台位于夹板下方的位置开设有用于供夹板翻转的配合槽,使所述通道与传送台上表面齐平,所述推块能够使若干abs齿圈互相推动前移且依次穿过通道。

12.通过采用上述技术方案,当视觉识别机构识别到齿圈的正反不符合要求时,旋转气缸驱动夹板翻转,使齿圈正反调换,之后后续的齿圈将位于通道内的齿圈推出至传送台上。

13.可选的,所述传送台的一侧侧壁设置有用于装有若干abs齿圈的料箱,所述料箱呈中空且上端呈开口设置,所述料箱内壁固定连接有固定阶梯,所述料箱内壁设置有第一活动阶梯与第二活动阶梯,所述第一活动阶梯位于固定阶梯背离传送台的一侧设置,所述第二活动阶梯位于固定阶梯靠近传送台的一侧设置,所述第一活动阶梯、固定阶梯以及第二活动阶梯的上表面均朝向传送台方向呈倾斜设置,所述第一活动阶梯与第二活动阶梯之间固定连接有连接板,所述料箱内壁设置有升降气缸,所述升降气缸输出轴固定连接于第二活动阶梯,所述料箱内壁且位于第一活动阶梯背离固定阶梯的一侧固定连接有呈倾斜的导料板,当升降气缸输出轴收缩时,第一活动阶梯斜面与导料板斜面拼接,第二活动阶梯斜面与固定阶梯斜面拼接,当升降气缸输出轴伸出时,第一活动阶梯的斜面与固定阶梯的斜面拼接,同时第二活动阶梯的斜面伸出料箱,使abs齿圈滑落在传送台。

14.通过采用上述技术方案,当升降气缸输出轴收缩时,第一活动阶梯的斜面与导料板的斜面拼接,使abs齿圈从导料板落至第一活动阶梯上,同时第二活动阶梯的斜面与固定阶梯斜面拼接,使固定阶梯上的abs齿圈滑落至第二活动阶梯上;当升降气缸输出轴伸出时,第一活动阶梯斜面与固定阶梯斜面拼接,从而使第一活动阶梯上的abs齿圈滑落至固定

阶梯上,同时第二活动阶梯伸出料箱,使abs齿圈从第二活动阶梯斜板滑落至传送台上,从而将若干abs齿圈能够从料箱上料至传送台上,进而完成阶梯式上料。

15.可选的,所述传送台位于视觉识别机构靠近推料气缸的一侧固定连接有限高板,所述限高板下端与传送台上表面之间留有供abs齿圈穿过的距离,所述传送台靠近限高板的位置处固定连接有用于承接被限高板阻挡的abs齿圈滑下的倾斜板,所述倾斜板下端位于料箱上方。

16.通过采用上述技术方案,当若干abs齿圈传送至传送台进料端处时,会存在若干abs齿圈堆叠的现象,从而只能使一个abs齿圈通过限高板下端,堆叠在上的abs齿圈会在导向板与限高板的阻挡下,会朝向倾斜板移动,且在后续的abs齿圈的推动下,堆叠的abs齿圈会从倾斜板落回至料箱。

17.可选的,所述压装机构包括固定连接于机架的压装气缸,所述压装气缸位于操作台上方,且所述压装气缸输出轴固定连接有压装块,所述压装块呈中空且下端呈开口设置,所述压装块内腔能够容纳球笼,且所述压装块下端能够抵接于套设在球笼上的abs齿圈。

18.通过采用上述技术方案,压装气缸驱动压装块向下移动,使压装块能够将abs齿圈压装在球笼外部。

19.可选的,所述螺母安装机构包括设置于机架一侧的螺母输送机,所述机架朝向螺母输送机的侧壁滑移连接有第二平移板,所述机架设置有用于驱动第二平移板横向移动的第二横向组件,所述第二平移板滑移连接有第二升降板,所述第二平移板设置有用于使第二升降板沿竖向移动的第二竖向组件,所述第二升降板设置有用于将螺母拧装于球笼上端的拧装电机,所述拧装电机输出轴设置有拧装夹爪,所述拧装夹爪位于螺母输送机出料端的上方。

20.通过采用上述技术方案,可通过第二横向组件与第二竖向组件调整拧装夹爪的位置,使拧装夹爪能够将螺母输送机出料端处的螺母拧装在位于操作台上的球笼上端。

21.可选的,所述螺母输送机侧壁固定连接有两限位气缸,所述限位气缸输出轴固定连接有阻挡杆,所述阻挡杆能够抵接于螺母,使相邻两螺母之间间隔输送至拧装夹爪下方。

22.通过采用上述技术方案,限位气缸能够使螺母间隔输送。

23.可选的,所述螺母输送机侧壁固定连接有两导向条,所述导向条位于限位气缸背离拧装夹爪的一侧设置,两所述导向条之间留有供螺母通过的距离。

24.通过采用上述技术方案,对螺母进行导向,使螺母能够顺利输送。

25.综上所述,本技术包括以下至少一种有益技术效果:球笼上料机构将球笼上料至操作台,之后abs齿圈上料机构将abs齿圈转移套设在操作台上的球笼外部,同时球笼上料机构能够将套设abs齿圈的球笼移动至压装机构下方,压装机构将abs齿圈压接于球笼外部,之后球笼上料机构将压接好的球笼向前移动,使球笼位于操作台出料端,此时螺母安装机构将螺母拧装在操作台出料端的球笼上端,从而完成组装,组装效率高。

26.当视觉识别机构识别到齿圈的正反不符合要求时,旋转气缸驱动夹板翻转,使齿圈正反调换,之后后续的齿圈将位于通道内的齿圈推出至传送台上。

附图说明

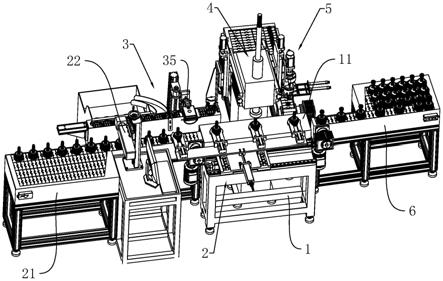

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中机架的结构示意图。

29.图3是本技术实施例中料箱的内部结构示意图。

30.图4是本技术实施例中传送台的部分结构示意图。

31.图5是本技术实施例中螺母安装机构的结构示意图。

32.附图标记说明:1、机架;11、操作台;2、球笼上料机构;3、abs齿圈上料机构;4、压装机构;5、螺母安装机构;21、球笼输送机;22、打标机;23、第一移动板;24、第一移动气缸;25、第二移动板;26、第二移动气缸;27、传送夹爪气缸;6、承接输送机;31、传送台;32、料箱;321、固定阶梯;322、第一活动阶梯;323、第二活动阶梯;324、竖板;325、斜板;326、连接板;327、升降气缸;328、导料板;33、推料气缸;331、推块;34、视觉识别机构;35、旋转气缸;351、夹板;352、通道;353、配合槽;36、限高板;361、导向板;362、倾斜板;37、第一平移板;38、第一横向组件;381、第一横向丝杆;382、第一横向电机;39、第一升降板;40、第一竖向组件;401、第一竖向丝杆;402、第一竖向电机;403、抓取夹爪;41、压装气缸;42、压装块;51、螺母输送机;52、限位气缸;521、阻挡杆;53、导向条;54、第二平移板;55、第二横向组件;551、第二横向丝杆;552、第二横向电机;56、第二升降板;57、第二竖向组件;571、第二竖向丝杆;572、第二竖向电机;58、拧装电机;59、拧装夹爪。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种固定节组件的自动组装系统。参照图1,一种固定节组件的自动组装系统包括机架1,机架1设置有用于供球笼放置并进行组装的操作台11,操作台11呈水平且呈长方形设置。机架1位于操作台11的一侧设置有用于将球笼上料至操作台11的球笼上料机构2,且球笼上料机构2能够将各个球笼移动至操作台11上不同的组装位置。机架1的一侧设置有用于将abs齿圈套设至操作台11上的球笼外部的abs齿圈上料机构3。机架1设置有用于将abs齿圈压装于球笼外部的压装机构4,压装机构4位于操作台11的上方。机架1背离abs齿圈上料机构3的一侧设置有用于将螺母拧装在已压装abs齿圈的球笼上端的螺母安装机构5。

35.参照图1与图2,球笼上料机构2包括设置于机架1一侧的球笼输送机21,球笼输送机21的输送方向沿着操作台11的长度方向设置,用于将若干球笼依次向前输送,球笼输送机21的侧壁设置有用于对球笼激光打标的打标机22。机架1沿横向通过滑轨滑移连接有呈水平的第一移动板23,第一移动板23的滑移方向与操作台11长度方向平行,机架1设置有第一移动气缸24,在本实施例中,第一移动气缸24与机架1可通过铰接或螺钉固定的方式,第一移动气缸24输出轴通过螺钉固定于第一移动板23下表面。第一移动板23上表面通过滑轨滑移连接有呈水平的第二移动板25,第二移动板25呈长方形且沿操作台11长度方向设置,第二移动板25的移动方向与操作台11的长度方向垂直。

36.参照图1与图2,第一移动板23通过螺钉固定有第二移动气缸26,第二移动气缸26输出轴通过螺钉固定于第二移动板25下表面。第二移动板25上表面通过螺钉固定有四个用

于夹持球笼的传送夹爪气缸27,四个传送夹爪气缸27沿第二移动板25长度方向等距排列设置,从而传送夹爪气缸27能够将球笼输送机21上的球笼依次转移至操作台11靠近球笼输送机21的一端,之后通过第一移动气缸24与第二移动气缸26的驱动,使若干传送夹爪气缸27每一次移动都能够将各个球笼移动至操作台11上指定的工位。其次机架1背离球笼输送机21的一侧设置有用于承接已组装完毕的球笼的承接输送机6,且承接输送机6的进料端与操作台11背离球笼输送机21的一端相衔接,从而传送夹爪气缸27能够将组装完成的球笼转移至承接输送机6进料端。

37.参照图2与图3,abs齿圈上料机构3包括设置于机架1一侧且转动安装若干滚轴的传送台31,传送台31呈水平设置。传送台31的一侧侧壁设置有装有若干abs齿圈的料箱32,料箱32呈中空且上端呈开口设置,料箱32内壁焊接有固定阶梯321,固定阶梯321沿传送台31长度方向设置。料箱32内壁设置有第一活动阶梯322与第二活动阶梯323。第一活动阶梯322位于固定阶梯321背离传送台31的一侧设置,第二活动阶梯323位于固定阶梯321靠近传送台31的一侧设置。固定阶梯321、第一活动阶梯322与第二活动阶梯323均由竖板324与斜板325组成,斜板325焊接于竖板324的上端,且斜板325朝向传送台31倾斜向下设置。

38.参照图3,第一活动阶梯322与第二活动阶梯323的下端焊接有连接板326,第二活动阶梯323的竖板324通过滑轨滑移连接于料箱32内壁,料箱32朝向第二活动阶梯323的内壁铰接有升降气缸327,升降气缸327输出轴朝上并通过螺钉固定于第二活动阶梯323的斜板325。料箱32内壁且位于第一活动阶梯322背离固定阶梯321的一侧焊接有呈倾斜的导料板328。当升降气缸327输出轴收缩时,第一活动阶梯322的斜板325斜面与导料板328的斜面拼接,使abs齿圈从导料板328落至第一活动阶梯322的斜板325上,同时第二活动阶梯323的斜板325斜面与固定阶梯321斜面拼接,使固定阶梯321上的abs齿圈滑落至第二活动阶梯323的斜板325上;当升降气缸327输出轴伸出时,第一活动阶梯322的斜板325斜面与固定阶梯321的斜板325斜面拼接,从而使第一活动阶梯322上的abs齿圈滑落至固定阶梯321的斜板325上,同时第二活动阶梯323的斜板325伸出料箱32并与传送台31上表面衔接,使abs齿圈从第二活动阶梯323斜板325滑落至传送台31上,从而将若干abs齿圈能够从料箱32上料至传送台31上,进而完成阶梯式上料。

39.参照图2,传送台31背离机架1的一端通过螺钉固定有推料气缸33,推料气缸33输出轴通过螺钉固定有呈水平的推块331,推块331能够抵接于abs齿圈,使若干abs齿圈相互推动前移。传送台31固定安装有能够对传送台31上的abs齿圈进行正反识别的视觉识别机构34,视觉识别机构34通过其相机上的镜头对传送台31上的abs齿圈进行拍摄识别,其中相机的镜头朝向正下方设置,之后工业电脑通过利用图像处理系统对拍摄到的图像进行处理分析,并将分析结果发送至控制处理器。

40.参照图4,传送台31位于视觉识别机构34背离推料气缸33的一侧设置有旋转气缸35,旋转气缸35与视觉识别机构34中的控制处理器相连接,控制处理器根据上述分析结果控制旋转气缸35启闭。旋转气缸35输出轴固定有两夹板351,两夹板351之间留有供abs齿圈穿过的通道352,且通道352与传送台31上表面齐平。传送台31位于夹板351下方的位置沿纵向开设有截面呈半圆形的配合槽353,且夹板351能够在配合槽353内翻转,同时使位于通道352内的abs齿圈在夹板351翻转过程中,能够沿着配合槽353的弧形内壁滑移,从而防止abs齿圈从通道352滑出,使夹板351在翻转之后,abs齿圈仍然能够位于两夹板351之间。

41.参照图4,传送台31位于视觉识别机构34背离夹板351的一侧通过螺钉固定有呈竖直的限高板36,限高板36下端与传送台31上表面之间留有供abs齿圈穿过的距离。限高板36朝向伸缩气缸的侧壁一体成型有呈倾斜的导向板361,同时传送台31靠近限高板36的位置处固定有用于承接被限高板36阻挡下的abs齿圈滑下的倾斜板362,且导向板361的斜面朝向倾斜板362设置,从而使导向板361起到导向的作用,使abs齿圈能够朝向倾斜板362靠近。

42.参照图2,机架1朝向传送台31的侧壁通过滑轨沿横向滑移连接有呈竖直的第一平移板37,机架1设置有用于将第一平移板37横向移动的第一横向组件38,第一横向组件38包括通过轴承支座转动连接于机架1的第一横向丝杆381,第一横向丝杆381螺纹连接于第一平移板37,机架1通过螺钉固定有第一横向电机382,第一横向电机382输出轴同轴传动连接于第一横向丝杆381的一端。第一平移板37通过滑轨沿纵向滑移连接有呈竖直的第一升降板39。第一平移板37设置有第一竖向组件40,第一竖向组件40包括通过轴承支座转动连接于第一平移板37的第一竖向丝杆401,第一竖向丝杆401螺纹连接于第一升降板39,第一平移板37通过螺钉固定有第一竖向电机402,第一竖向电机402输出轴同轴传动连接于第一竖向丝杆401的一端。第一升降板39下端通过螺钉固定有用于抓取abs齿圈的抓取夹爪403,抓取夹爪403位于传送台31出料端的上方,从而可将传送台31出料端的abs齿圈转移套设在操作台11上的球笼外部。

43.参照图2,压装机构4包括通过螺钉固定于机架1的压装气缸41,压装气缸41位于操作台11上方,且压装气缸41输出轴朝下并固定有呈竖直的压装块42,压装块42呈中空且下端呈开口设置,同时压装块42形状与球笼适配,使压装块42下端在将abs齿圈压接在球笼上时,球笼上端伸入压装块42内腔中。

44.参照图5,螺母安装机构5包括设置于机架1一侧的螺母输送机51,螺母输送机51位于机架1背离传送台31的一侧设置,螺母输送机51用于将若干螺母依次向前输送。螺母输送机51靠近出料端的位置通过螺钉支架固定有两限位气缸52,限位气缸52伸缩方向与螺母输送机51送料方向垂直,限位气缸52输出轴同轴固定有呈水平的阻挡杆521,两阻挡杆521平行且对齐,同时两个阻挡杆521之间留有大于螺母的距离,使阻挡杆521抵接于螺母,使相邻两螺母之间间隔输送。螺母输送机51侧壁通过螺钉固定有呈竖直的两导向条53,导向条53位于限位气缸52朝向螺母输送机51进料端的一侧设置,且导向条53沿螺母输送机51的输送方向设置,两导向条53之间留有供螺母通过的距离,同时两导向条53背离阻挡杆521的一端分别朝向相互背离的方向延伸,以供螺母顺利进入两导向条53之间。

45.参照图5,机架1朝向螺母输送机51的侧壁通过滑轨沿横向滑移连接有呈竖直的第二平移板54,机架1设置有第二横向组件55。第二横向组件55包括通过转轴支座转动连接于机架1的第二横向丝杆551,第二横向丝杆551呈水平设置,第二横向丝杆551螺纹连接于第二平移板54,机架1通过螺钉固定有第二横向电机552,第二横向电机552输出轴同轴传动连接于第二横向丝杆551的一端。

46.参照图5,第二平移板54通过滑轨沿纵向滑移连接有呈竖直的第二升降板56,第二平移板54设置有第二竖向组件57。第二竖向组件57包括通过轴承支座转动连接于第二平移板54的第二竖向丝杆571,第二竖向丝杆571呈竖直设置,且第二竖向丝杆571螺纹连接于第二升降板56,第二平移板54通过螺钉固定有第二竖向电机572,第二竖向电机572输出轴同轴传动连接于第二竖向丝杆571的一端。第二升降板56通过螺钉固定有拧装电机58,拧装电

机58输出轴设置有拧装夹爪59,拧装夹爪59位于螺母输送机51出料端的上方,从而将螺母抓取移动并拧装于操作台11上已经压装好abs齿圈的球笼上端。

47.本技术实施例的实施原理为:传送夹爪气缸27将位于球笼输送机21出料端处的球笼抓取,之后通过第一移动气缸24与第二移动气缸26,使第一个传送夹爪气缸27将已打标的球笼夹取运送至操作台11给球笼套设abs齿圈的工位,同时abs齿圈通过阶梯上料至传送台31,并通过正反调整,传送至传送台31的出料端处,之后通过第一横向电机382与第一竖向电机402,使抓取夹爪403能够将abs齿圈抓取并移动套设在操作台11上的球笼外部,同时第二传送夹爪气缸27将套设完abs齿圈的球笼夹取运送至操作台11上将abs齿圈压接至球笼的工位处,使压装气缸41对abs齿圈进行压装,同时第三传送夹爪气缸27将完成套紧操作的球笼夹取运送至给球笼套设螺母的工位,此时通过第二横向电机552与第二竖向电机572驱动,使拧装夹爪59抓取螺母并将螺母拧装在球笼上端,之后第四夹爪将完成螺母套设操作的球笼夹取运送至承接输送机6上,进而完成球笼的组装工序。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。