1.本实用新型涉及机械工程技术领域,具体为一种用于冷床上、下料钢板的定位检测。

背景技术:

2.冷床是冶金轧钢行业对轧制产品(螺纹钢、园钢、钢管等)有效进行冷却的工作台面。冷床由机械传动系统、水冷却系统、冷床工作台面、固定支架等方面组成。冷床主要有拔齿式冷床、齿条步进式冷床、拨爪式冷床、运载链式冷床、滚盘式冷床等。冷床是中小型棒材车间不可缺少的辅助设备之一。它的功能是将轧机轧制后经飞剪剪切成倍尺长度的棒材, 输送并卸到冷床齿条上冷却, 使其温度由900℃降至100 ~ 300℃, 然后由冷床下料装置将其收集成组送至输出辊道上, 再由输出辊道将其送到冷剪剪切成定尺成品。冷床的设计质量与安装精度直接决定着产品的最终质量。在实际生产过程中,经常出现因操作失误造成辊道上有钢,又把钢板拉到辊道上或钢板未到指定位置就上钢到冷床现象,因此造成钢板瓢曲,减速机损坏等停机事故,影响设备正常运行和造成产品质量等问题出现。

技术实现要素:

3.本实用新型的目的在于提供了一种用于冷床上、下料钢板的定位检测,达到精准定位钢板物料的位置避免在冷却的过程中损坏钢板的目的。

4.为实现上述目的,本实用新型提供如下技术方案:一种用于冷床上、下料钢板的定位检测,包括冷床,所述冷床的一侧固定安装有上料架,所述冷床的另一侧固定安装有下料架,所述冷床、上料架、下料架的底部均固定安装有支撑腿,所述上料架和下料架的内壁均转动连接有传送辊,传送辊用于传送待冷却的钢板,所述上料架和下料架的底部均设置有安装板,所述安装板与支撑腿固定连接,靠近上料架的所述安装板的顶部固定安装有第一升降筒,所述第一升降筒的顶部转动连接有转辊,第一升降筒能够将转辊顶起,使得转辊与待冷却的钢板底部接触,减少传送辊与待冷却钢板之间的摩擦,避免钢板变形,所述上料架的一侧固定安装有支撑架,所述支撑架固定连接有电动推杆,所述电动推杆的一端固定连接有推板,电动推杆能够通过伸缩带动推板推动待冷却的钢板进入冷床,靠近下料架的所述安装板的顶部固定安装有第二升降筒,第二升降筒用于承接冷却完毕的钢板上下,避免钢板与传送辊产生摩擦造成破坏。

5.优选的,所述第一升降筒和第二升降筒的一侧均固定连接有光线发射器和光线接收器,光线发生器能够发生定位光线,在钢板没有遮挡住光线发生器时,光线接收器无法收到光线发射器发出的光线,当钢板移动到光线发生器顶部时,钢板反射光线发射器发出的光线,钢板反射的光线能够被光线接收器接收,以光线接收器的状态来对钢板的位置进行定位,所述安装板的底部固定安装有控制器,所述控制器与第一升降筒、第二升降筒、电动推杆以及传送辊电机电连通,控制器能够根据光线接收器的状态决定第一升降筒、第二升降筒、电动推杆以及传送辊电机的工作状态。

6.优选的,所述下料架的一侧固定安装有立板,所述立板的一侧固定安装有伸缩筒,所述伸缩筒内部放置有弹簧,弹簧与伸缩筒配合能够实现缓冲的功能,所述伸缩筒的的一端固定连接有挡板。

7.优选的,所述电动推杆的伸缩进程大于五十厘米,保证电动推杆能够推动待冷却的钢板移动足够的距离,使得待冷却的钢板进入冷床的上表面,保证冷床内部转动的转筒与待冷却的待冷却的钢板接触,然后带动待冷却的钢板位移。

8.优选的,所述第一升降筒和第二升降筒的伸缩进程大于十厘米,保证第一升降筒和第二升降筒能够带动转辊上升和下降足够的距离,避免转辊影响传送辊的运动。

9.优选的,所述推板的宽度大于一米,保证待冷却的钢板侧面受力面积较大,避免受力面积小给待冷却的钢板造成形变。

10.本实用新型提供了一种用于冷床上、下料钢板的定位检测。具备以下有益效果:

11.(1)、本实用新型通过在冷床上下料端加装钢板位置检测装置,结合操作习惯对自动化控制程序修改,实现了对上料和下料钢板进行准确定位,在辊道有钢未送走时或上料钢板未到指定位置时连锁控制拉链停止不动。可有效防止由于失误操作造成设备和产品质量问题,改造后运行稳定,能够为公司节约因事故造成的产品问题和备件费用约年10万元以上;

12.(2)、本实用新型通过设置立板、伸缩筒、弹簧以及挡板,当冷却完毕的钢板被导入下料架时,由于钢板质量较大会有较大的惯性力,而在钢板与挡板接触后,与挡板固定连接的伸缩筒能够通过弹簧的缓冲作用使得钢板的运动速度减缓,能够减少刚冷却完毕的钢板变形的程度。

附图说明

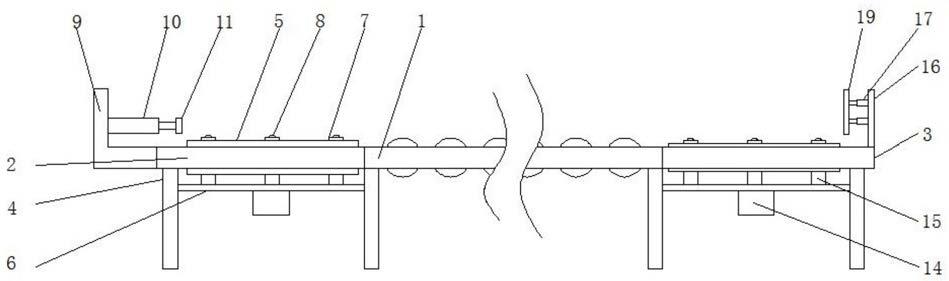

13.图1为本实用新型正视图;

14.图2为本实用新型上料架的俯视图;

15.图3为本实用新型第一升降筒的正视图;

16.图4为本实用新型伸缩筒的结构示意图。

17.图中:1、冷床;2、上料架;3、下料架;4、支撑腿;5、传送辊;6、安装板;7、第一升降筒;8、转辊;9、支撑架;10、电动推杆;11、推板;12、光线发射器;13、光线接收器;14、控制器;15、第二升降筒;16、立板;17、伸缩筒;18、弹簧;19、挡板。

具体实施方式

18.如图1-4所示,本实用新型提供一种技术方案:一种用于冷床上、下料钢板的定位检测,包括冷床1,冷床1的一侧固定安装有上料架2,冷床1的另一侧固定安装有下料架3,冷床1、上料架2、下料架3的底部均固定安装有支撑腿4,上料架2和下料架3的内壁均转动连接有传送辊5,传送辊5用于传送待冷却的钢板,上料架2和下料架3的底部均设置有安装板6,安装板6与支撑腿4固定连接,靠近上料架2的安装板6的顶部固定安装有第一升降筒7,第一升降筒7的顶部转动连接有转辊8,第一升降筒7能够将转辊8顶起,使得转辊8与待冷却的钢板底部接触,减少传送辊5与待冷却钢板之间的摩擦,避免钢板变形,上料架2的一侧固定安装有支撑架9,支撑架9固定连接有电动推杆10,电动推杆10的伸缩进程大于五十厘米,保证

电动推杆10能够推动待冷却的钢板移动足够的距离,使得待冷却的钢板进入冷床1的上表面,保证冷床1内部转动的转筒与待冷却的待冷却的钢板接触,然后带动待冷却的钢板位移,电动推杆10的一端固定连接有推板11,推板11的宽度大于一米,保证待冷却的钢板侧面受力面积较大,避免受力面积小给待冷却的钢板造成形变,电动推杆10能够通过伸缩带动推板11推动待冷却的钢板进入冷床1,靠近下料架3的安装板6的顶部固定安装有第二升降筒15,第一升降筒7和第二升降筒15的伸缩进程大于十厘米,保证第一升降筒7和第二升降筒15能够带动转辊8上升和下降足够的距离,避免转辊8影响传送辊5的运动,第二升降筒用于承接冷却完毕的钢板上下,避免钢板与传送辊5产生摩擦造成破坏,第一升降筒7和第二升降筒15的一侧均固定连接有光线发射器12和光线接收器13,光线发生器12能够发生定位光线,在钢板没有遮挡住光线发生器12时,光线接收器13无法收到光线发射器发出的光线,当钢板移动到光线发生器12顶部时,钢板反射光线发射器发出的光线,钢板反射的光线能够被光线接收器13接收,以光线接收器13的状态来对钢板的位置进行定位,安装板6的底部固定安装有控制器14,控制器14与第一升降筒7、第二升降筒15、电动推杆10以及传送辊5电机电连通,控制器14能够根据光线接收器13的状态决定第一升降筒7、第二升降筒15、电动推杆10以及传送辊5电机的工作状态,下料架3的一侧固定安装有立板16,立板16的一侧固定安装有伸缩筒17,伸缩筒17内部放置有弹簧18,弹簧18与伸缩筒17配合能够实现缓冲的功能,伸缩筒的17的一端固定连接有挡板19,通过在冷床1上下料端加装钢板位置检测装置,结合操作习惯对自动化控制程序修改,实现了对上料和下料钢板进行准确定位,在辊道有钢未送走时或上料钢板未到指定位置时连锁控制拉链停止不动。可有效防止由于失误操作造成设备和产品质量问题,改造后运行稳定,能够为公司节约因事故造成的产品问题和备件费用约年10万元以上,通过设置立板16、伸缩筒17、弹簧18以及挡板19,当冷却完毕的钢板被导入下料架3时,由于钢板质量较大会有较大的惯性力,而在钢板与挡板19接触后,与挡板19固定连接的伸缩筒17能够通过弹簧18的缓冲作用使得钢板的运动速度减缓,能够减少刚冷却完毕的钢板变形的程度。

19.在使用时,待冷却的钢板由传送辊5传送至上料架2表面,然后待冷却的钢板遮蔽光线发射器12,然后光线发射器12发出的光线被钢板反射至光线接收器13,控制器14接收到光线反射器13的信号停止传送辊5的转动,然后启动第一升降筒7,第一升降筒7上移,将钢板与传送辊5脱离接触,然后控制器14再控制电动推杆10带动推板11将钢板推入冷床1,然后冷床1在钢板冷却完毕之后将钢板推入下料架3,下料架3底部的光线接收器13将收到的信号反馈给控制器14,然后控制器14控制第二升降筒15下降,使得钢板与传送辊5接触,然后传送辊5带动钢板离开,而且挡板19能够与弹簧18和伸缩筒17配合使得钢板的惯性运动得到缓解,避免钢板撞击受力过大导致变形。

20.综上可得,本实用新型改造之后运行稳定,且结构简单,易于实现。