1.本实用新型涉及冲压设备技术领域,尤其涉及一种自动出料冲压设备。

背景技术:

2.冲压设备是压制容器的大型特种设备。冲压生产主要是针对板材的,通过模具能做出落料、冲孔、成型、拉深、修整、精冲、整形、铆接及挤压件等等,广泛应用于各个领域。

3.在运行的过程中,完成冲压操作后的产品具有自动出料的需求,从而方便在后续操作中将产品与模具进行分离;然而现有的传统冲压设备既不便于模具与产品的分离,又不便于加工后模具的收集和运送。

技术实现要素:

4.本实用新型的目的在于提供一种自动出料冲压设备,以解决产品与模具分离困难及模具回收繁琐的问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种自动出料冲压设备,用于冲压产品,包括加工装置和收纳箱;所述加工装置包括支撑架,所述支撑架转动连接有至少两个传动辊,所述传动辊上套设有传送带,所述传送带顶面放置有多个模具,所述模具包括模具壳体,所述模具壳体上方开设有模具腔,所述模具腔内设有模具圆板和弹簧,所述弹簧夹设于所述模具圆板和所述模具腔腔底之间,所述弹簧能够复位所述模具圆板背向所述模具腔腔底移动,所述支撑架固连有安装架,所述安装架安装有位于所述传送带顶面上方的冲压单元,所述冲压单元与所述模具相配合;所述收纳箱位于所述传送带移动方向出口的下方,用于收纳所述模具,所述收纳箱能相对所述支撑架移动。

7.其中,所述支撑架还安装有驱动件,所述驱动件用于带动所述传动辊旋转。

8.进一步地,所述驱动件的输出轴与所述传动辊的辊轴同轴固连。

9.优选地,所述传送带移动方向的出口处设有输送单元,所述输送单元能将所述模具输送至所述收纳箱。

10.进一步地,所述输送单元包括承载板和导向板,所述承载板与所述传送带顶面齐平,所述导向板与所述承载板固连且背离所述承载板的一端向下倾斜,所述收纳箱位于所述导向板的下方。

11.优选地,所述自动出料冲压设备还包括上料模块,所述上料模块用于将产品放置于所述模具圆板上。

12.优选地,所述自动出料冲压设备还包括取料模块,所述取料模块用于从所述模具圆板上拿取所述产品。

13.优选地,所述收纳箱包括箱体主体,所述箱体主体的顶面开设有收纳腔。

14.进一步地,所述收纳腔的腔底设有橡胶层。

15.优选地,所述箱体主体的底面设置有多个万向轮。

16.本实用新型的有益效果:

17.在冲压设备工作时,传送带带动模具移动,当模具移动至冲压单元正下方时,冲压单元的液压头向下移动,液压头将待加工的产品压进模具中,当模具中的产品成型后,液压头缓缓抬起,弹簧将模具圆板复位,使产品被模具圆板弹出,传送带继续推动模具移动,被取下产品后,模具继续向前移动,滑落到收纳箱中,通过将收容箱移动至传送带移动方向入口的方式,能够提高将模具按照液压机的工作节奏重新放置在传送带顶面步骤的效率。综上可知,模具的结构设计方便了对产品的拿取操作,收纳箱的设置提高了对模具回收和放置步骤的工作效率。

附图说明

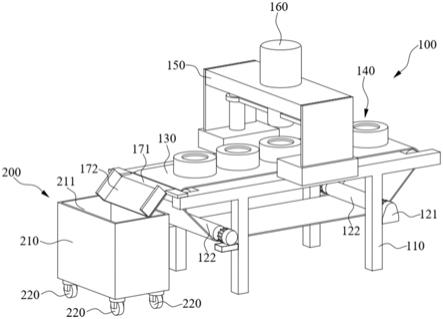

18.图1是本实用新型实施例提供的自动出料冲压设备的结构示意图;

19.图2是本实用新型实施例提供的模具的剖面图;

20.图3是本实用新型实施例提供的收纳箱的剖面图。

21.图中:

22.100、加工装置;110、支撑架;121、驱动件;122、传动辊;130、传送带;140、模具;141、模具壳体;142、模具腔;143、模具圆板;144、弹簧;150、安装架;160、冲压单元;171、承载板;172、导向板;

23.200、收纳箱;210、箱体主体;211、收纳腔;220、万向轮;230、橡胶层。

具体实施方式

24.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

26.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

28.如图1和图2所示,本实施例提供了一种自动出料冲压设备,用于冲压产品,包括加工装置100和收纳箱200;加工装置100包括支撑架110,支撑架110转动连接有至少两个传动

辊122,传动辊122上套设有传送带130,传送带130顶面放置有多个模具140,模具140包括模具壳体141,模具壳体141上方开设有模具腔142,模具腔142内设有模具圆板143和弹簧144,弹簧144夹设于模具圆板143和模具腔142腔底之间,弹簧144能够复位模具圆板143背向模具腔142腔底移动,支撑架110固连有安装架150,安装架150安装有位于传送带130顶面上方的冲压单元160,冲压单元160与模具140相配合;收纳箱200位于传送带130移动方向出口的下方,用于收纳模具140,收纳箱200能相对支撑架110移动。在冲压设备工作时,传送带130带动模具140移动,当模具140移动至冲压单元160正下方时,冲压单元160的液压头向下移动,液压头将待加工的产品压进模具140中,当模具140中的产品成型后,液压头缓缓抬起,弹簧144将模具圆板143复位,使产品被模具圆板143弹出,传送带130继续推动模具140移动,被取下产品后,模具140继续向前移动,滑落到收纳箱200中,通过将收容箱移动至传送带130移动方向入口的方式,能够提高将模具140按照液压机的工作节奏重新放置在传送带130顶面步骤的效率。综上可知,模具140的结构设计方便了对产品的拿取操作,收纳箱200的设置提高了对模具140回收和放置步骤的工作效率。

29.具体地,冲压单元160包括液压机,型号为msy-20;传动辊122设有四个。

30.其中,支撑架110还安装有驱动件121,驱动件121用于带动传动辊122旋转。驱动件121的设置能够带动传送带130工作,从而保证了冲压设备对产品的冲压操作能够准确且规律地完成。具体地,驱动件121为电机,型号为1tl0001bm/1lg0。

31.作为优选,驱动件121的输出轴与传动辊122的辊轴同轴固连。上述设置保证了驱动件121能够带动传动辊122稳定转动,进而确保了传送带130工作的可靠性。

32.作为优选,传送带130移动方向的出口处设有输送单元,输送单元能将模具140输送至收纳箱200。上述设置使得收纳箱200对模具140的收纳操作能够自动完成。

33.进一步地,输送单元包括承载板171和导向板172,承载板171与传送带130顶面齐平,导向板172与承载板171固连且背离承载板171的一端向下倾斜,收纳箱200位于导向板172的下方。上述结构简单稳定可靠,能够能准确地完成对模具140的输送操作。

34.作为优选,自动出料冲压设备还包括上料模块和取料模块,上料模块用于将产品放置于模具圆板143上,取料模块用于从模具圆板143上拿取产品。上料模块和取料模块的设置进一步地提高了冲压设备的自动化程度,使得冲压操作的效率和准确度都能有效地提高。

35.如图3所示,收纳箱200包括箱体主体210,箱体主体210的顶面开设有收纳腔211。利用模具140的自重使其移动至收纳腔211内,方式简单且准确可靠。

36.作为优选,收纳腔211的腔底设有橡胶层230。橡胶层230能够减少模具140落入收纳腔211时冲击对模具140和箱体主体210底部造成的损伤,从而减少了冲压设备损伤的风险,降低了冲压设备维护的频率。

37.在本实施例中,箱体主体210的底面设置有多个万向轮220。具体地,万向轮220设有四个,分别位于箱体主体210底面的四个角上。在本实用新型的其他实施方式中,箱体主体210滑设于箱体滑轨上,箱体滑轨的延伸方向与传送带130的移动方向平行,且箱体主体210能移动至传送带130移动方向的入口处。利用上述设置,能完成对箱体主体210的高效搬运,从而能够提高模具140的回收与放置操作的效率,保证冲压设备的顺利运行。

38.本实施例中,驱动件121、上料模块和取料模块为本领域中常规的设备,其具体结

构和工作原理在此不再赘述。上料模块和取料模块完成放置与拿取产品动作的原理为本领域中常规设置,其具体工作原理在此不再赘述。

39.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。