1.本实用新型涉及一种加工叶片叶根部位的铣床专用夹具,具体涉及一种加工叶片叶根部位侧面的专用夹具,属于铣床夹具领域。

背景技术:

2.汽轮机叶片是汽轮机的关键零件,又是最精细、最重要的零件之一。它在极苛刻的条件下承受高温、高压、巨大的离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区水滴冲蚀的共同作用。汽轮机叶片叶根部位的侧面在铣床加工时,由于叶片是复杂结构,所以导致汽轮机叶片没有平面可以固定在铣床上,从而需要设计专用夹具将叶片固定在铣床的平台上,解决生产加工困扰。

技术实现要素:

3.本实用新型为了解决现有的铣床夹具无法固定汽轮机叶片的问题,进而提出了一种加工叶片叶根部位的铣床夹具。

4.本实用新型采取的技术方案是:

5.它包括主体,进汽边挡板和出汽边挡板,主体的前面加工为圆弧面,主体1的后面加工为平面,进汽边挡板为长方形板体,长方形板体前表面与上表面的相交线处加工有第一倒角,出汽边挡板为长方形板体,长方形板体的右侧宽度小于左侧宽度,长方形板体后表面与上表面的相交线处加工有第二倒角,进汽边挡板固定安装在主体的后面,出汽边挡板固定安装在主体的前面,主体的包括第一主体、第二主体和第三主体,第一主体、第二主体和第三主体的前面均为圆弧面,后面均为平面,第一主体位于主体的一端,第三主体与第一主体连接,第二主体与第三主体连接,第二主体和第三主体相互交错设置,第一主体、第二主体和第三主体为一体件。

6.有益效果:

7.本夹具结构简单,安装方便,能够节省装夹的时间,根据不同的汽轮机叶片厚度可随时调整本夹具的松紧,保证了汽轮机叶片叶根部位的侧面精度要求,降低了生产成本。

附图说明

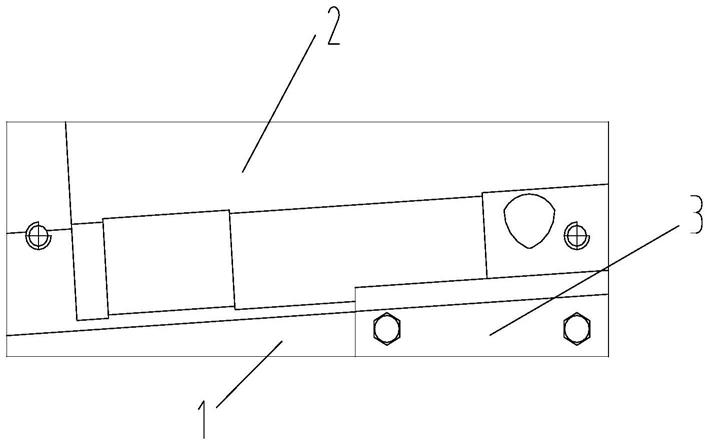

8.图1是本夹具的主视图;

9.图2是本夹具的侧视图;

10.图3是主体的主视图;

11.图4是主体的侧视图;

12.图5是进汽边挡板的主视图;

13.图6是进汽边挡板的侧视图;

14.图7是出汽边挡板的主视图;

15.图8是出汽边挡板的侧视图;

具体实施方式

16.具体实施方式一:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,它包括主体1、进汽边挡板2和出汽边挡板3,主体1的前面加工为圆弧面,主体1的后面加工为平面,主体的厚度为28mm,进汽边挡板2为长方形板体,长方形板体的长度为190mm,宽度为68mm,厚度为10mm,长方形板体前表面与上表面的相交线处加工有3

×

45

°

的第一倒角2-2,出汽边挡板3为长方形板体,长方形板体的长度为80mm,厚度为7mm,长方形板体的右侧宽度小于左侧宽度,左侧宽度为25mm,右侧宽度为20mm,长方形板体后表面与上表面的相交线处加工有3

×

60

°

的第二倒角3-2,进汽边挡板2固定安装在主体1后面,出汽边挡板3固定安装在主体1前面,主体1的包括第一主体1-1、第二主体1-2和第三主体1-3,第一主体1-1、第二主体1-2和第三主体 1-3的前面均为圆弧面,后面均为平面,如此设置,是为保证本夹具与汽轮机叶片的型线面几乎一致,使本夹具与汽轮机叶片的型线面漏光不大于0.05mm,第一主体1-1位于主体1的一端,第一主体1-1的高度为68mm,第三主体1-3与第一主体1-1连接,第三主体1-3的高度为49mm,斜度为6.291

±

0.03/100,第二主体1-2与第三主体1-3连接,第二主体1-2的高度为50mm,第二主体1-2和第三主体1-3相互交错设置,第一主体1-1、第二主体1-2和第三主体1-3为一体件。

17.具体实施方式二:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,进汽边挡板2前表面的两端分别垂直加工有一个第一通孔2-1,且第一通孔2-1的顶端均加工成沉孔,第一通孔2-1的直径为9mm,沉孔的直径为13mm,每个第一通孔2-1的中轴线与进汽边挡板2的底面的距离为35mm,其它与具体实施方式一相同。

18.具体实施方式三:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,出汽边挡板3前表面的两端分别垂直加工有一个第二通孔3-1,第二通孔3-1的中轴线与出汽边挡板3的底面的距离为8mm,其它与具体实施方式一或二相同。

19.具体实施方式四:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,主体1上加工有多个螺纹孔1-4和多个孔1-5,多个螺纹孔1-4位于主体1的前表面和后表面上,多个螺纹孔1-4的直径均为8mm,主体1后表面的螺纹孔1-4 距离底面为35mm,与进汽边挡板2上的两个第一通孔2-1对应设置,主体1前表面的螺纹孔1-4距离底面为8mm,与出汽边挡板3上的两个第二通孔3-1对应设置,多个孔1-5 位于主体1的底面上,且每个孔1-5的顶端均加工成沉孔,每个孔1-5的直径为11mm,沉孔的直径为16mm,每个孔1-5用于安装m10螺钉,主体1与机床通过m10螺钉固定连接,其它与具体实施方式一、二或三相同。

20.具体实施方式五:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,主体1上的孔1-5的数量为两个,如此设置,便于本夹具与机床的固定,使本夹具在使用时受力平衡,不会因为松动而损坏汽轮机叶片的叶根,其它与具体实施方式一、二、三或四相同。

21.具体实施方式六:结合图1-图8说明本实施方式,本实施方式所述一种加工叶片叶根部位的铣床夹具,它还包括多个螺钉,螺钉包括m8的开口圆柱头螺钉和m10螺钉,主体1与机床之间、进汽边挡板2与主体1之间和出汽边挡板3与主体1之间均采用螺钉连接,如此设置,便于本夹具的安装和拆卸,也能够根据汽轮机叶片的厚度随时调整夹紧程度,且此连接方式易于操作,简单环保,其它与具体实施方式一、二、三、四或五相同。

22.工作原理

23.用m10螺钉将两处通孔1-5与机床平台配合固定;用两个m8开口圆柱头螺钉依次穿过进汽边挡板2的第一通孔2-1和主体1上对应的螺纹孔1-4,将进汽边挡板2固定安装在主体1的后面;将汽轮机叶片放置在本夹具上;用两个m8开口圆柱头螺钉依次穿过出汽边挡板3的第二通孔3-1和主体1上对应的螺纹孔1-4,将出汽边挡板3固定安装在主体1的前面。

技术特征:

1.一种加工叶片叶根部位的铣床夹具,其特征在于:它包括主体(1)、进汽边挡板(2)和出汽边挡板(3),主体(1)的前面加工为圆弧面,主体(1)的后面加工为平面,进汽边挡板(2)为长方形板体,长方形板体前表面与上表面的相交线处加工有第一倒角(2-2),出汽边挡板(3)为长方形板体,长方形板体的右侧宽度小于左侧宽度,长方形板体后表面与上表面的相交线处加工有第二倒角(3-2),进汽边挡板(2)固定安装在主体(1)的后面,出汽边挡板(3)固定安装在主体(1)的前面,主体(1)的包括第一主体(1-1)、第二主体(1-2)和第三主体(1-3),第一主体(1-1)、第二主体(1-2)和第三主体(1-3)的前面均为圆弧面,后面均为平面,第一主体(1-1)位于主体(1)的一端,第三主体(1-3)与第一主体(1-1)连接,第二主体(1-2)与第三主体(1-3)连接,第二主体(1-2)和第三主体(1-3)相互交错设置,第一主体(1-1)、第二主体(1-2)和第三主体(1-3)为一体件。2.根据权利要求1中所述的一种加工叶片叶根部位的铣床夹具,其特征在于:进汽边挡板(2)前表面的两端分别垂直加工有一个第一通孔(2-1),且第一通孔(2-1)的顶端均加工成沉孔。3.根据权利要求2中所述的一种加工叶片叶根部位的铣床夹具,其特征在于:出汽边挡板(3)前表面的两端分别垂直加工有一个第二通孔(3-1)。4.根据权利要求1中所述的一种加工叶片叶根部位的铣床夹具,其特征在于:主体(1)上加工有多个螺纹孔(1-4)和多个孔(1-5),多个螺纹孔(1-4)位于主体(1)的前表面和后表面上,主体(1)后表面的螺纹孔(1-4)与进汽边挡板(2)上的两个第一通孔(2-1)对应设置,主体(1)前表面的螺纹孔(1-4)与出汽边挡板(3)上的两个第二通孔(3-1)对应设置,多个孔(1-5)位于主体(1)的底面上,且每个孔(1-5)的顶端均加工成沉孔。5.根据权利要求4中所述的一种加工叶片叶根部位的铣床夹具,其特征在于:主体(1)上的孔(1-5)的数量为两个。6.根据权利要求1中所述的一种加工叶片叶根部位的铣床夹具,其特征在于:它还包括多个螺钉,主体(1)与机床之间、进汽边挡板(2)与主体(1)之间和出汽边挡板(3)与主体(1)之间均采用螺钉连接。

技术总结

一种加工叶片叶根部位的铣床夹具,具体涉及一种加工叶片叶根部位侧面的专用夹具,本实用新型为了解决现有的铣床夹具无法固定汽轮机叶片的问题,它包括主体,进汽边挡板和出汽边挡板,主体的前面加工为圆弧面,主体的后面加工为平面,进汽边挡板为长方形板体,长方形板体前表面与上表面的相交线处加工有倒角,出汽边挡板为长方形板体,长方形板体的右侧宽度小于左侧宽度,长方形板体后表面与上表面的相交线处加工有倒角,进汽边挡板固定安装在主体的后面,出汽边挡板固定安装在主体的前面。本实用新型用于固定汽轮机叶片,属于铣床夹具领域。域。域。

技术研发人员:蒲海亮 刘剑 岳云淼

受保护的技术使用者:哈尔滨汽轮机厂有限责任公司

技术研发日:2021.08.19

技术公布日:2022/2/8