1.本实用新型涉及电子元件焊接技术领域,尤其涉及一种电子元件封装前焊接载具固定装置。

背景技术:

2.在半导体器件的相互焊接,通常需要治具托盘和载具来完成,焊接前待焊件的相对固定,是保证焊接质量的关键因素之一,尤其是产品组装和焊接前的预热过程中,不同待焊件的相对位置,会受到环境震动和焊接前预热的膨胀作用而产生位移,影响焊接质量。

3.目前,半导体行业的多种不同待焊件的组装焊接,通过不同尺寸焊件的分组,来匹配不同尺寸的托载具内槽,只能相对降低待焊件之间的位置移动,并不能完全避免;另外,由于公差影响,待焊件尺寸大小不一,焊接中心同材料中心也不一致;部外加轨道震动的干扰因素,导致焊接过程中,待焊件组装的位置发生偏移,产生焊接不良。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺陷,而提出的一种电子元件封装前焊接载具固定装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种电子元件封装前焊接载具固定装置,包括载具本体,所述载具本体上开设有多排等距离分布的槽穴,且槽穴中设置有装载件,所述槽穴的内底部还开设有中心定位孔,用于作为相机视觉识别的mark点,且中心定位孔的四周边缘处均开设有倒角。

7.作为本实用新型再进一步的方案:所述装载件包括焊件引脚框、瓷片和封口环,所述焊件引脚框的内部设置有等距离分布的引脚,所述焊件引脚框和瓷片之间设置有引脚焊片,用于焊件引脚框上的引脚与瓷片上的焊盘pad相焊接,所述瓷片和封口环之间设置有封口环焊片,用于瓷片和封口环之间的焊接。

8.作为本实用新型再进一步的方案:所述载具本体上靠近槽穴的四周均设置有限位凸台。

9.作为本实用新型再进一步的方案:所述槽穴的内部设置有瓷片定位凸台,用于对瓷片进行定位。

10.作为本实用新型再进一步的方案:所述槽穴中设置有底槽,且槽穴的内部还设置有封口环定位凸台,用于对封口环和封口环焊片进行固定,所述封口环定位凸台的边缘处还开设有弧形倒角。

11.作为本实用新型再进一步的方案:所述载具本体长度方向的边缘处设置有封帘凸台,用于载具进入烧接炉时顶开烧结炉炉口的封帘。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型提供的一种电子元件封装前焊接载具固定装置,通过仿形设计的槽穴固定了待焊件,使具有不同尺寸大小,甚至是由于公差导致的原有焊接位置不对中的待焊

件均能精确对准,即待焊件在内槽内不再发生移动;利用中心定位孔方便载具下方视觉系统做视觉引导定位,且中心定位孔上下四周开设的倒角是为了视觉系统可以清晰的识别中心定位孔的边缘以便很容易找到中心,这也保证了多个待焊件在后续焊接预热过程中,均以自身的中心向两边只有伸展,即使两种待焊件的热膨胀系数不一致,也将膨胀导致的位移偏差控制到最小,从而保证了焊接效果。

附图说明

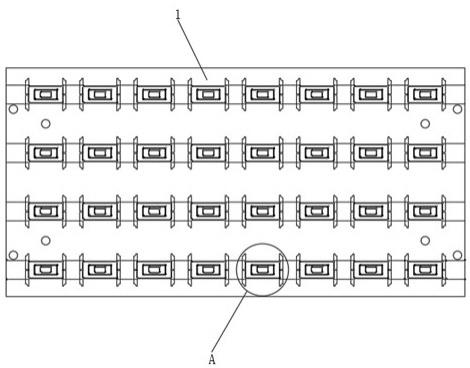

14.图1为本实用新型实施例提供的一种电子元件封装前焊接载具固定装置的俯视结构示意图;

15.图2为图1中的a处放大结构示意图;

16.图3为本实用新型实施例提供的一种电子元件封装前焊接载具固定装置的剖视结构示意图;

17.图4为图3中的b处放大结构示意图;

18.图5为本实用新型实施例提供的一种电子元件封装前焊接载具固定装置的侧视结构示意图;

19.图6为本实用新型实施例提供的一种电子元件封装前焊接载具固定装置的装载件主视结构示意图;

20.图7为本实用新型实施例提供的一种电子元件封装前焊接载具固定装置的装载件立体结构示意图。

21.图中:1-载具本体、2-限位凸台、3-底槽、4-中心定位孔、5-瓷片定位凸台、6-槽穴、7-封口环定位凸台、8-封帘凸台、9-引脚、10-引脚焊片、11-瓷片、12-封口环焊片、13-封口环、14-焊件引脚框。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1-7所示,为本实用新型的一个实施例提供的一种电子元件封装前焊接载具固定装置,包括载具本体1,载具本体1的具体材质可以采用耐高温、形变量小的材质制成,本实施例中,优选的,载具本体1的材质采用石墨,载具本体1上开设有多排等距离分布的槽穴6,且槽穴6中设置有装载件,槽穴6的内底部还开设有中心定位孔4,用于作为相机视觉识别的mark点,中心定位孔4的形状为矩形,且中心定位孔4的四周边缘处均开设有倒角。

24.通过仿形设计的槽穴6固定了待焊件,使具有不同尺寸大小,甚至是由于公差导致的原有焊接位置不对中的待焊件,即待焊件在内槽内不再发生移动;利用中心定位孔4方便载具下方视觉系统做视觉引导定位,且中心定位孔4上下四周开设的倒角是为了视觉系统可以清晰的识别中心定位孔4的边缘以便很容易找到中心,这也保证了多个待焊件在后续焊接预热过程中,均以自身的中心向两边只有伸展,即使两种待焊件的热膨胀系数不一致,也将膨胀导致的位移偏差控制到最小,从而保证了焊接效果。

25.作为本实用新型的一种实施例,请参阅图6和图7,装载件包括焊件引脚框14、瓷片

11和封口环13,焊件引脚框14的内部设置有等距离分布的引脚9,焊件引脚框14和瓷片11之间设置有引脚焊片10,用于焊件引脚框14上的引脚9与瓷片11上的焊盘pad相焊接,瓷片11和封口环13之间设置有封口环焊片12,用于瓷片11和封口环13之间的焊接,最上层为焊件引脚框14,本实施例中,优选的,引线框上共有50个引脚9,长度方向48个、宽度方向2个,通过引脚焊片10用于引线框上的引脚9与瓷件的焊盘pad焊接,瓷件上有与焊件引脚框14一一对应的焊盘pad共50个,通过封口环焊片12用于瓷片11与封口环13的焊接,实现元器件的最后封装封口。

26.作为本实用新型的一种实施例,请参阅图2、图3和图4,载具本体1上靠近槽穴6的四周均设置有限位凸台2,用于对焊件引脚框14的位置进行限定,可以保证焊件引脚框14位于各焊件的中心位置点以及载具本体1的中心点位置处,实现焊件引脚框14单独定位固定与别的焊件互不干涉又能达到各焊件中心统一装架在一个中心点上及载具中心点上。

27.作为本实用新型的一种实施例,请参阅图2、图3和图4,槽穴6的内部设置有瓷片定位凸台5,用于对瓷片11进行定位,使得瓷片11可以限制于瓷片定位凸台5中,可以保证瓷片11位于各焊件的中心位置点以及载具本体1的中心点位置处,实现瓷片11单独定位固定与别的焊件互不干涉又能达到各焊件中心统一装架在一个中心点上及载具中心点上。

28.作为本实用新型的一种实施例,请参阅图2、图3和图4,槽穴6中设置有底槽3,且槽穴6的内部还设置有封口环定位凸台7,用于对封口环13和封口环焊片12进行固定,可以保证封口环13位于各焊件的中心位置点以及载具本体1的中心点位置处,实现封口环13单独定位固定与别的焊件互不干涉又能达到各焊件中心统一装架在一个中心点上及载具中心点上,封口环定位凸台7的边缘处还开设有弧形倒角,使得封口环13以及封口环焊片12更加容易沿着弧形倒角卡入底槽3中,使用效果更佳。

29.作为本实用新型的一种实施例,请参阅图5,载具本体1长度方向的边缘处设置有封帘凸台8,用于载具进入烧结炉时顶开烧结炉炉口的封帘,使用效果更佳。

30.使用时,通过仿形设计的槽穴6固定了待焊件,使具有不同尺寸大小,甚至是由于公差导致的原有焊接位置不对中的待焊件,即待焊件在内槽内不再发生移动;利用中心定位孔4方便载具下方视觉系统做视觉引导定位,且中心定位孔4上下四周开设的倒角是为了视觉系统可以清晰的识别中心定位孔4的边缘以便很容易找到中心,这也保证了多个待焊件在后续焊接预热过程中,均以自身的中心向两边只有伸展,即使两种待焊件的热膨胀系数不一致,也将膨胀导致的位移偏差控制到最小,从而保证了焊接效果。

31.需要特别说明的是,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式,以上所述实施例仅表达了本技术方案的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术方案专利范围的限制。