1.本实用新型涉及半空心型材的挤压模具领域,尤其涉及的是一种用于半空心型材的滑轨悬挂式模具。

背景技术:

2.在种类和规格繁多的铝型材产品中,有相当一部分是悬臂长、舌比大的半空心型材,其在实践中相当常见,但是,这类半空心型材在挤压生产常见的问题就是模具的上机成功率低和模具强度明显不足,模具的悬臂部分极易被压塌、折断从而使得模具过早报废,导致模具达不到正常的使用寿命。

3.所谓半空心型材是指型材从断面形状特征上是实心(即非空心)型材,经过行业里或教科书上的舌比计算判定方法进行计算判定,当舌比大于某一数值时,则判定为半空心型材;例如,图1所示的铝型材就属于半空心型材。

4.传统的实心型材都是用平面模进行生产的,实践表明,半空心型材用平面模来进行挤压生产,在挤压过程中其悬臂部分极易被压塌、折断而使模具过早报废,模具达不到正常的使用寿命;目前企业主要依靠采用优质钢材和增加模具的厚度这两种方式来提高半空心型材模具的寿命,但是模具成本较高。

5.因此,现有技术中用于半空心型材的挤压模具整体强度低、使用寿命短,挤压成型不稳定,挤压出的产品精度低。

技术实现要素:

6.为解决上述技术问题,本实用新型提供一种用于半空心型材的滑轨悬挂式模具,模具整体强度高、使用寿命长。

7.本实用新型的技术方案如下:一种用于半空心型材的滑轨悬挂式模具,包括上模和下模,其中,在下模的悬臂处向上一体延伸有导轨模芯;在上模的分流桥下面至少1mm处对应设置有适配导轨模芯卡入的滑槽,滑槽位于分流桥的中心位置处,且滑槽的走向与分流桥的走向一致;模具组装之后的上模滑槽下端开口处的底端面到下模止口面的距离h3大于6mm。

8.所述的用于半空心型材的滑轨悬挂式模具,其中:上模设置有直通式的上模销孔,下模设置有台阶式的下模销孔,且下模销孔靠近止口面一侧的孔径较大。

9.所述的用于半空心型材的滑轨悬挂式模具,其中:所述导轨模芯和滑槽的横断面均呈t字型,模具组装之后,导轨模芯的顶面、两台阶面和四个侧面分别与滑槽的内顶面、两台阶面和四个侧面之间均保留有间隙。

10.所述的用于半空心型材的滑轨悬挂式模具,其中:所述导轨模芯的两台阶面分别与滑槽的两台阶面之间的间隙值在0.05~0.1mm之间。

11.所述的用于半空心型材的滑轨悬挂式模具,其中:所述导轨模芯四个侧面与滑槽四个侧面之间的间隙值均相同,且导轨模芯顶面与滑槽内顶面之间的间隙值是导轨模芯四

个侧面与滑槽四个侧面之间的间隙值的两倍。

12.所述的用于半空心型材的滑轨悬挂式模具,其中:所述导轨芯模一端距离悬臂头部3mm,导轨芯模另一端距离悬臂根部大于3mm;导轨模芯的头部宽度b2 = b

ꢀ‑ꢀ

(2~6)mm,b为悬臂宽度,导轨模芯的根部宽度b1 = b2

ꢀ‑ꢀ

(1~4)mm,且b1>2mm;导轨模芯的根部高度h>h1+h3,h1为上模滑槽台阶面到其下端开口处底端面的距离,且模具组装之后的上模滑槽下端开口处的底端面到下模止口面的距离h3>6mm;导轨模芯的头部高度h2>6mm。

13.所述的用于半空心型材的滑轨悬挂式模具,其中:所述导轨模芯的两端均设置有1.5mm

×

60

°

倒角。

14.所述的用于半空心型材的滑轨悬挂式模具,其中:所述上模滑槽台阶面到其下端开口处底端面的距离h1>8mm。

15.所述的用于半空心型材的滑轨悬挂式模具,其中:所述滑槽的两侧均设置有5mm

×

90

°

倒角。

16.本实用新型所提供的一种用于半空心型材的滑轨悬挂式模具,由于采用了滑轨悬挂式架构,改变了悬臂的承载结构,结合分流桥使悬臂不直接承受挤压,大大提高了模具整体强度,明显延长了模具使用寿命,且挤压成型稳定,挤压出的产品精度高,以及大大简化了模具加工过程,极大降低了成本,适应范围广,可用于所有半空心型材。

附图说明

17.在此描述的附图仅用于解释目的,而非意图以任何方式来限制本实用新型公开的范围;图中各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并非是具体限定本实用新型各部件的形状和比例尺寸;本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

18.图1是现有技术中某款半空心型材的横断面结构放大示意图;

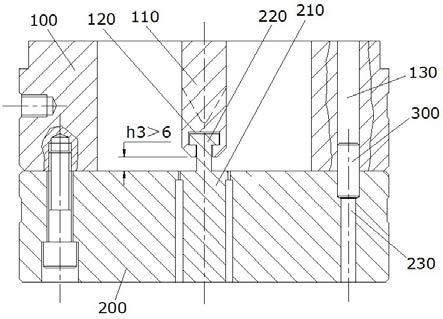

19.图2是本实用新型用于半空心型材的滑轨悬挂式模具实施例的纵向剖面结构总成示意图;

20.图3是图2模芯处的配合结构放大示意图;

21.图4是本实用新型用于半空心型材的滑轨悬挂式模具实施例所用下模的俯视图结构示意图;

22.图5是图4的纵向剖视结构示意图;

23.图6是本实用新型用于半空心型材的滑轨悬挂式模具实施例所用上模的仰视图结构示意图;

24.图7是图6的纵向剖视结构示意图;

25.图中各标号汇总:上模100、分流桥110、滑槽120、上模销孔130、下模200、悬臂210、导轨模芯220、下模销孔230、定位销300。

具体实施方式

26.以下将结合附图,对本实用新型的具体实施方式和实施例加以详细说明,所描述的具体实施例仅用以解释本实用新型,并非用于限定本实用新型的具体实施方式。

27.以图1中的半空心型材为例,结合图2所示,图2是本实用新型用于半空心型材的滑

轨悬挂式模具实施例的纵向剖面结构总成示意图,本实用新型提出了一种用于半空心型材的滑轨悬挂式模具,包括上模100和下模200,其中,在下模200的悬臂210处向上一体延伸有导轨模芯220,在上模100的分流桥110下面至少1mm处对应设置有适配导轨模芯220卡入的滑槽120,且模具组装之后的上模100滑槽120下端开口处的底端面到下模200止口面(即下模200模孔入料端顶面)的距离h3大于6mm。

28.本实用新型用于半空心型材的滑轨悬挂式模具针对现有技术中用于半空心型材的挤压模具的上述技术问题,一是提出将挤压空心型材的分流模用于半空心型材的挤压,因为分流模具有强度高和挤压平稳的特点;二是采用滑轨悬挂式架构,但与传统的分流模结构不同的是,本实用新型的滑轨悬挂式铝型材分流挤压模中并没有真正传统意义上的模芯,也没有模芯与模孔的配合,而是在分流挤压模的下模200上,于悬臂210处设计1个向上凸起的假模芯(即导轨模芯220),该假模芯类似铁路上的导轨并延升到上模100的分流桥110下面,同时在分流挤压模的上模100则设计1个滑槽120,当假模芯的导轨插入滑槽120后,就以可把悬臂210像吊桥一样悬挂在上模100的分流桥110之上,故称为滑轨悬挂式架构。

29.这样设计的好处有以下三个方面:

30.一是分流桥110可以起到遮盖保护悬臂210的作用,在挤压过程中使悬臂210不会直接承受挤压的作用,由此可大大减小悬臂210的承载;

31.二是吊挂方式可以改变悬臂的承载结构,使悬臂210的受力状况从相当于一端固定的悬臂梁变成一端固定连接且另一端铰连接的简支梁,由此将大大提高模具的整体强度,进而可明显延长模具的使用寿命;

32.三是可简化模具的加工过程,降低加工的难度。

33.较好的是,上模100上设置有直通式的上模销孔130,下模200上设置有台阶式的下模销孔230,且下模销孔230靠近止口面一侧的孔径较大,用于在组装模具时从上模销孔130装入定位销300,和在拆卸模具时利用顶杆等普通工具从下模销孔230中顶出定位销300,由此更方便模具的拆装和维护,这一点与传统的从下模装入定位销的方式有所不同。

34.结合图3所示,图3是图2模芯处的配合结构放大示意图,优选地,导轨模芯220和滑槽120的横断面均呈t字型,模具组装之后,导轨模芯220的顶面、两台阶面和四个侧面分别与滑槽120的内顶面、两台阶面和四个侧面之间均保留有间隙;其中,导轨模芯220四个侧面与滑槽120四个侧面之间的间隙值均相同,且导轨模芯220顶面与滑槽120内顶面之间的间隙值(例如1mm)是导轨模芯220四个侧面与滑槽120四个侧面之间的间隙值(例如0.5mm)的两倍,以及导轨模芯220的两台阶面分别与滑槽120的两台阶面之间的间隙值在0.05~0.1mm之间;在这些配合间隙中,关键是保证上模100滑槽120与下200导轨模芯220在底部的间隙(即0.05~0.1mm)。

35.结合图3、图4和图5所示,图4是本实用新型用于半空心型材的滑轨悬挂式模具实施例所用下模的俯视图结构示意图,图5是图4的纵向剖视结构示意图;对于下模200来说,其t字型导轨模芯220的主要设计参数包括:

36.(1)导轨模芯220的长度l1取决于悬臂210的长度l,优选地,导轨芯模220一端距离悬臂210头部3mm,导轨芯模220另一端距离悬臂210根部(即半空心型材的开口处)可以大于3mm,即l

ꢀ‑ꢀ

l1

ꢀ‑ꢀ

3mm>3mm;

37.(2)导轨模芯220的头部宽度b2取决于悬臂210的宽度b,b2 = b

ꢀ‑ꢀ

(2~6)mm,导轨模芯220的根部宽度b1 = b2

ꢀ‑ꢀ

(1~4)mm,且b1>2mm;

38.(3)导轨模芯220的根部高度h取决于图3上模100滑槽120的台阶面到其下端开口处底端面的距离h1以及模具组装之后的上模100滑槽120下端开口处的底端面到下模200止口面的距离h3,即h>h1+h3,且h3>6mm;导轨模芯220的头部高度h2>6mm。

39.较好的是,导轨模芯220的两端均设置有1.5mm

×

60

°

倒角,以便于组装模具时顺利插入上模100滑槽120中。

40.结合图3、图6和图7所示,图6是本实用新型用于半空心型材的滑轨悬挂式模具实施例所用上模的仰视图结构示意图,图7是图6的纵向剖视结构示意图;对于上模100来说,其t字型滑槽120的主要设计参数包括:

41.1)滑槽120位于分流桥110的中心位置处,且滑槽120的走向与分流桥110的走向一致,分流桥110的宽度一般为24mm,滑槽120的长度l2 = l1 + (2~4)mm,l1为图4导轨模芯220的长度;

42.2)滑槽120的台阶面到其下端开口处底端面的距离h1>8mm;

43.3)滑槽120的内顶面到分流桥110下端的最小距离大于1mm。

44.较好的是,滑槽120的两侧均设置有5mm

×

90

°

倒角,以利于挤压过程中的金属快速流动,减少涡流的产生。

45.本说明书中未作详细描述的内容均属于本领域普通技术人员公知的现有技术。

46.应当理解的是,以上所述仅为本实用新型的较佳实施例而已,并不足以限制本实用新型的技术方案,对本领域普通技术人员来说,在本实用新型的精神和原则之内,可以根据上述说明加以增减、替换、变换或改进,而所有这些增减、替换、变换或改进后的技术方案,都应属于本实用新型所附权利要求的保护范围。