1.本实用新型涉及一种搅拌车筒体加工工装,尤其是一种搅拌车筒体环缝焊接滚轮架。

背景技术:

2.随着我国工业的高速发展,搅拌车筒体的焊接要求越来越高,原有的焊接方式为一边焊接一边找位置,这样大大增加了焊接难度;

3.为了提高焊接效率,使用滚轮架对筒体进行旋转,这样就不需要操作人员频繁换位进行焊接操作,如此在一定程度上提高焊接效率。

4.现有的滚轮架只能对单一规格的筒体进行支撑,即支撑长度和锥度都不可变,而不同规格的搅拌车筒体大多区别于其圆柱段的长度和圆锥段的锥度,所以现有的滚轮架适用范围受限,实用性较差。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型提供一种搅拌车筒体环缝焊接滚轮架,能够适应多规格的筒体的支撑,适用范围广且操作方便,实用性强。本实用新型采用的技术方案是:

6.一种搅拌车筒体环缝焊接滚轮架,包括底架,所述底架上设有

7.第一间距调节单元,能够沿第一方向滑动以支撑不同长度筒体的圆柱段;

8.旋转驱动单元,用以驱动筒体旋转;以及

9.第二间距调节单元,能够调节第二方向上的支撑间距以支撑不同锥度的筒体的圆锥段;

10.所述第一方向垂直于第二方向。

11.进一步地,所述第一间距调节单元包括滑动架和至少一对第一滚轮,所述滑动架滑动安装于底架,至少一对所述第一滚轮转接于滑动架并相对于底架在第一方向上的中线对称。

12.进一步地,所述滑动架包括第一滑动支架和第一固定框,所述第一滑动支架沿第一方向滑动设于底架,所述第一固定框沿第二方向固定设于第一滑动支架,所述第一滚轮转接于第一固定框。

13.进一步地,所述第一滑动支架上设置定位件,所述定位件能够贯穿第一滑动支架与底架相连以固定第一滑动支架在第一方向上的位置。

14.进一步地,所述旋转驱动单元包括第二固定框和第二滚轮,所述第二固定框架设在底架上,所述第二滚轮转接于第二固定框内以驱动筒体旋转。

15.进一步地,所述第二滚轮由驱动件驱动。

16.进一步地,所述第二间距调节单元包括第三固定框和两个第三滚轮,所述第三固定框架设在底架上,任一所述第三滚轮滑动转接于第三固定框;

17.两个所述第三滚轮能够沿第二方向互相靠近或远离,以调节第二方向上的支撑间距。

18.进一步地,所述第三固定框内沿第二方向旋转设置双向丝杠,所述双向丝杠上连接两个螺母座,所述第三滚轮转接于螺母座;

19.当所述双向丝杠转动时,两个所述螺母座能够相互靠近或远离,实现两个第三滚轮相互靠近或远离。

20.进一步地,所述双向丝杠一端贯穿第三固定框连接手柄。

21.本实用新型的优点:

22.本技术采用第一间距调节单元在底架上移动,来调整筒体圆柱段上的支撑点,适应不同长度的筒体,采用第二间距调节单元,来调整筒体圆锥段上的支撑点,适应不同锥度的筒体,配合旋转驱动单元完成筒体的旋转驱动,方便筒体环缝焊接操作,适应不同规格的筒体的支撑,扩大适用范围,增强实用性;

23.第二间距调节单元中使用双向丝杠作为两个第三滚轮相互靠近或远离的连接件,其具有双向同步运动的特点,保证两个第三滚轮相对于筒体中轴线对称,提高支撑稳定性。

附图说明

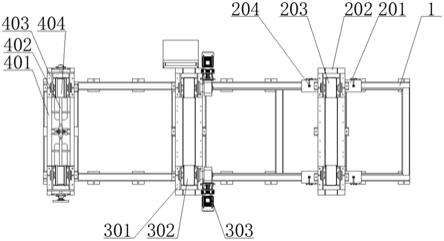

24.图1为本实用新型的结构示意图。

25.图2为本实用新型的安装状态图。

26.图中:1-底架,2-第一间距调节单元,3-旋转驱动单元,4-第二间距调节单元,201-第一滑动支架,202-第一固定框,203-第一滚轮,204-定位件,301-第二固定框,302-第二滚轮,303-驱动件,401-第三固定框,402-双向丝杠,403-螺母座,404-第三滚轮。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.请参阅附图1-2,本实用新型提供一种搅拌车筒体环缝焊接滚轮架,包括底架1,所述底架1上设有

29.第一间距调节单元2,能够沿第一方向滑动以支撑不同长度筒体的圆柱段;

30.旋转驱动单元3,用以驱动筒体旋转;以及

31.第二间距调节单元4,能够调节第二方向上的支撑间距以支撑不同锥度的筒体的圆锥段;

32.所述第一方向垂直于第二方向。

33.本技术中,第一方向为底架1的横向,即筒体的中轴线方向;第二方向为底架的竖向,即底架1所在平面中垂直于筒体中轴线的方向;本技术采用第一间距调节单元2在底架1上移动,来调整筒体圆柱段上的支撑点,适应不同长度的筒体,采用第二间距调节单元4,来调整筒体圆锥段上的支撑点,适应不同锥度的筒体,配合旋转驱动单元3完成筒体的旋转驱动,方便筒体环缝焊接操作,适应不同规格的筒体的支撑,扩大适用范围,增强实用性。

34.在本技术中,所述第一间距调节单元2包括滑动架和至少一对第一滚轮203,所述

滑动架滑动安装于底架1,至少一对所述第一滚轮203转接于滑动架并相对于底架1在第一方向上的中线对称;利用第一滚轮203对筒体的表面进行对称支撑,并且第一滚轮203能够跟随筒体的转动而转动,提高筒体旋转时的稳定性。

35.具体地,所述滑动架包括第一滑动支架201和第一固定框202,所述第一滑动支架201沿第一方向滑动设于底架1,所述第一固定框202沿第二方向固定设于第一滑动支架201,所述第一滚轮203转接于第一固定框202;第一滑动支架201设有两个,两个第一滑动支架201相对于底架1在第一方向上的中线对称,通过两个第一滑动支架201的同步滑动,提高第一滚轮203的运动稳定性,第一固定框202为第一滚轮203提供安装载体,且降低整个第一间距调节单元2所需的安装空间。

36.具体地,为了方便第一滑动支架201在底架1上的定位,所述第一滑动支架201上设置定位件204,所述定位件204能够贯穿第一滑动支架201与底架1相连以固定第一滑动支架201在第一方向上的位置;

37.作为本技术的一个实施例,定位件204为螺纹杆,螺纹连接于第一滑动支架201,通过转动螺纹杆改变其伸入量直至挤压底架1,利用摩擦力对第一滑动支架201定位;

38.作为本技术的另一个实施例,定位件204为销钉,底架1上等距设置销孔,根据不同筒体的长度调节第一滑动支架201后将销钉插入对应的销孔内,对第一滑动支架201定位;

39.作为本技术的其他实施例,定位件204为工装夹紧钳,利用工装夹紧钳的开合将第一滑动支架201压紧在底架1上。

40.其中,第一滚轮203至少设一对,当第一滚轮203设有两对或以上时,第一滚轮203在第一固定框203中呈弧线排布,以匹配筒体表面的弧线,使得任一个第一滚轮203均能够与筒体接触。

41.在本技术中,所述旋转驱动单元3包括第二固定框301和第二滚轮302,所述第二固定框301架设在底架1上,所述第二滚轮302转接于第二固定框301内以驱动筒体旋转;利用第二滚轮302与筒体之间的摩擦力,实现筒体的转动。

42.具体地,所述第二滚轮302由驱动件303驱动;

43.当第二滚轮302和驱动件303的数量均为一个时,第二滚轮302处于底架1在第一方向上的中线上,与筒体的最低端接触,此时驱动件303直接驱动或通过皮带、链条等传动件驱动第二滚轮302;当第二滚轮302设两个、驱动件303设一个时,两个第二滚轮302相对于底架1在第一方向上的中线对称,驱动件303直接驱动或通过皮带、链条等传动件驱动其中一个第二滚轮302,两个第二滚轮302之间通过皮带、链条等传动件传动;当第二滚轮302和驱动件303均设两个时,两个第二滚轮302相对于底架1在第一方向上的中线对称,两个驱动件303分别驱动两个第二滚轮302。

44.作为本技术的一个实施例,驱动件303为电机;驱动件303可以直接安装于底架1或第二固定框301上以节约安装场地。

45.在本技术中,所述第二间距调节单元4包括第三固定框401和两个第三滚轮404,所述第三固定框401架设在底架1上,任一所述第三滚轮404滑动转接于第三固定框401;两个所述第三滚轮404能够沿第二方向互相靠近或远离,以调节第二方向上的支撑间距。

46.作为本技术的一个实施例,所述第三固定框401内沿第二方向旋转设置双向丝杠402,所述双向丝杠402上连接两个螺母座403,所述第三滚轮404转接于螺母座403;当所述

双向丝杠402转动时,两个所述螺母座403能够相互靠近或远离,实现两个第三滚轮404相互靠近或远离。

47.作为本技术的其他实施例,螺母座403滑动连接第三固定框401,通过调节每个螺母座403的位置来调节第三滚轮404的位置,也能调整支撑间距。

48.具体地,为了方便双向丝杠402的旋转,所述双向丝杠402一端贯穿第三固定框401连接手柄。

49.综上,本技术能够适应多规格的筒体的支撑,适用范围广且操作方便,实用性强。

50.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。